Die keuse van die verkeerde dikte of hardheid van 'n silikoonmat kan jou hele projek ruïneer. Ek het al tallose vervaardigers gesien wat duisende dollars aan ongeskikte materiale mors.

Die ideale dikte van die silikoonmat wissel van 0,5 mm tot 25 mm, terwyl die durometer tipies tussen 10 A en 80 A Shore-hardheid val. Jou spesifieke toepassingsvereistes bepaal die perfekte kombinasie van hierdie twee kritieke eienskappe.

Na 12 jaar in die silikoon vervaardiging In die bedryf het ek al honderde kliënte gehelp om die perfekte spesifikasies vir hul toepassings te kies. Laat ek die insigte deel wat jou tyd en geld sal bespaar.

Watter diktebereik werk die beste vir verskillende toepassings?

Die meeste mense dink dikker beteken altyd beter. Hierdie aanname kos hulle prestasie en geld in baie toepassings.

Die dikte van die silikoonmat moet ooreenstem met jou toepassing se kompressie-, isolasie- en duursaamheidsbehoeftes. Dun matte (0.5-2 mm) blink uit in pakkings, terwyl dik matte (10-25 mm) uitstekende demping en isolasie bied.

Ek onthou hoe ek met 'n kliënt gewerk het wat aangedring het op 10 mm dik matte vir hul elektroniese pakkingtoepassing. Die dik materiaal het swak verseëling veroorsaak en koste met 300% verhoog. Ons het oorgeskakel na 1.5 mm dikte en perfekte resultate behaal.

Die diktekeuse hang af van verskeie sleutelfaktore. Vir verseëlingstoepassings benodig jy net genoeg materiaal om gapings te vul sonder oorkompressie. Elektroniese toepassings benodig tipies 'n dikte van 0,5 mm tot 3 mm vir optimale werkverrigting.

| Toepassingtipe | Aanbevole Dikte | Belangrike voordele |

|---|---|---|

| Pakkings en seëls | 0.5mm – 3mm | Presiese pasvorm, koste-effektief |

| Termiese Kussings | 1mm – 5mm | Hitte-oordrag, vervormbaarheid |

| Vibrasie demping | 5mm – 15mm | Skokabsorpsie, geraasvermindering |

| Isolasiematte | 10mm – 25mm | Termiese versperring, demping |

| Voedselgraadmatte | 2mm – 8mm | Maklike skoonmaak, duursaamheid |

Kompressievereistes bepaal ook die keuse van dikte. As jou toepassing die mat met 25% saampers, benodig jy genoeg aanvanklike dikte om die verseëling na samedrukking te handhaaf. Ek beveel altyd aan om die finale saamgeperste dikte te bereken om te verseker dat dit aan jou minimum vereistes voldoen.

Vervaardigingsoorwegings beïnvloed ook diktekeuse. Dunner matte verhard vinniger en kos minder om te produseer. Dikker matte benodig langer verhardingstye en meer materiaal. Vir hoëvolumeproduksie bied dun matte dikwels beter ekonomie sonder om prestasie in te boet.

Hoe beïnvloed durometer jou matprestasie?

Baie ingenieurs verwar durometer met kwaliteit. Hoër durometer beteken nie altyd beter werkverrigting vir jou spesifieke behoeftes nie.

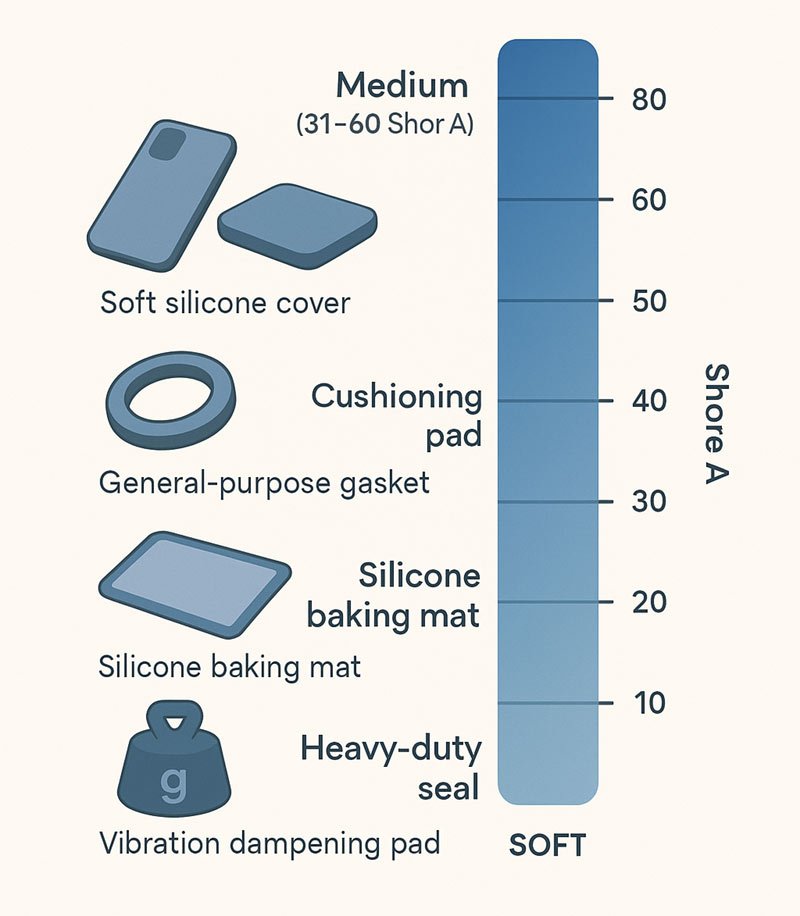

Durometer-metings silikonhardheid aan die kus 'n Skaal van 10A (baie sag) tot 80A (ferm rubberagtig). Sagte durometers (10A-30A) bied uitstekende verseëling, terwyl harde durometers (50A-80A) beter slytasieweerstand bied.

Ek het hierdie les vroeg in my loopbaan geleer toe 'n voedselverwerkingskliënt matte vir hul vervoerbandstelsel benodig het. Hulle het 'n 70A-durometer versoek vir "maksimum duursaamheid." Die harde matte kon nie by die onreëlmatighede van die oppervlak aanpas nie en het binne weke gefaal. Ons het oorgeskakel na 'n 40A-durometer en twee jaar se betroubare diens behaal.

Sagte durometers presteer uitstekend in verseëlingstoepassings omdat hulle aan oppervlakonvolmaakthede voldoen. Die materiaal vloei in klein gapings in en skep effektiewe versperrings teen vloeistowwe en gasse. Sagte materiale slyt egter vinniger onder skuurtoestande.

Riglyne vir die keuse van durometer

Verseëlingstoepassings (10A-40A): Sagte durometers werk die beste wanneer jy wil hê dat die materiaal moet vloei en vorm. Deurseëls, vensterpakkings en pypverbindings trek voordeel uit hierdie buigsaamheid. Die materiaal druk maklik saam en handhaaf kontakdruk oor tyd.

Algemene Doel Toepassings (30A-50A): Hierdie reeks bied die beste balans tussen buigsaamheid en duursaamheid vir die meeste toepassings. Voedseldiensmatte, laboratoriumoppervlaktes en algemene industriële gebruike presteer goed in hierdie durometerreeks.

Hoë-slytasie toepassings (50A-80A): Harde durometers weerstaan skuur en behou hul vorm onder spanning. Snymatte, looppaaie met hoë verkeer en industriële toerustingblokke benodig hierdie vlak van fermheid.

Die temperatuur beïnvloed die durometer se werkverrigting aansienlik. Silikoon word sagter by hoë temperature en harder by lae temperature. Ek oorweeg altyd die bedryfstemperatuurreeks wanneer ek die durometer se spesifikasies kies.

Chemiese blootstelling beïnvloed ook die keuse van 'n durometer. Sommige chemikalieë veroorsaak dat silikoon mettertyd swel en versag. Ander kan die materiaal verhard. Jou chemiese verenigbaarheidsvereistes kan ander durometer-oorwegings ter syde stel.

Watter faktore moet jou keuringsproses lei?

Die meeste spesifikasiebesluite gebeur te vinnig sonder om alle relevante faktore in ag te neem. Hierdie haastige benadering lei tot duur foute en projekvertragings.

Jou keuringsproses moet lasvereistes, omgewingstoestande, verwagte lewensduur, vervaardigingsbeperkings en kostedoelwitte evalueer. Elke faktor beïnvloed beide dikte- en durometerspesifikasies.

Ek het 'n sistematiese benadering ontwikkel nadat ek te veel projekte sien misluk het as gevolg van onvolledige spesifikasie-analise. Begin met jou primêre funksievereiste, en voeg dan die sekondêre oorwegings bymekaar.

Lasanalise kom eerste in my proses. Bereken die statiese en dinamiese belastings wat jou mat sal ervaar. Statiese belastings bepaal die minimum dikte om uitbotsing te voorkom. Dinamiese belastings beïnvloed moegheidsweerstand en vereis durometer-oorwegings.

Omgewingsfaktoranalise

Temperatuursiklusse: Herhaalde verhitting en verkoeling belas die materiaal anders as blootstelling aan konstante temperatuur. Dikker matte hanteer termiese spanning beter as gevolg van laer termiese gradiënte. Sagter durometers akkommodeer termiese uitbreiding meer effektief.

Chemiese Blootstelling: Aggressiewe chemikalieë mag spesifieke silikoonformulerings vereis wat jou dikte- en durometeropsies beperk. Ek versoek altyd chemiese verenigbaarheidsdata voordat ek spesifikasies finaliseer.

UV- en osoonblootstelling: Buitelugtoepassings benodig UV-stabiele formulerings. Hierdie materiale het tipies effens verskillende meganiese eienskappe as standaardgrade. Die durometer kan beperk word tot spesifieke reekse vir optimale weerbestandheid.

Skoonmaakvereistes: Voedselgraad- en mediese toepassings benodig materiale wat aggressiewe skoonmaakchemikalieë en hoëtemperatuur-ontsmetting kan weerstaan. Hierdie vereistes bepaal dikwels beide minimum durometer vir duursaamheid en maksimum dikte vir volledige skoonmaak.

Vervaardiging en Koste-oorwegings

Gereedskapskoste styg aansienlik vir baie dun of baie dik matte. Standaard dikte-reekse (1 mm-10 mm) gebruik bestaande gereedskap en verminder opstelkoste. Pasgemaakte diktes vereis nuwe gereedskap en minimum bestelhoeveelhede.

Leweringstye wissel na gelang van die kompleksiteit van die spesifikasie. Standaardkombinasies van dikte en durometer word vinnig uit voorraad versend. Pasgemaakte spesifikasies benodig 2-4 weke vir produksieskedulering en kwaliteitstoetsing.

Gehaltebeheer word meer uitdagend met uiterste spesifikasies. Baie dun matte kan diktevariasies hê wat die werkverrigting beïnvloed. Baie sagte durometers vereis spesiale hantering om skade tydens versending en installasie te voorkom.

Afsluiting

Die keuse van die regte dikte- en durometer-kombinasie vereis noukeurige analise van u spesifieke toepassingsvereistes, omgewingstoestande en vervaardigingsbeperkings.