Voubare silikoonprodukte is ontwerp om buigsaam te wees – maar buigsaamheid alleen waarborg nie duursaamheid nie. Na honderde of duisende voue verskyn daar dikwels krake, witmaak en seëlversaking.

Deur wanddikte, ribgeometrie en skarnierradius te optimaliseer, verseker jy dat silikoonvoustrukture langtermyn-moegheidsweerstand bereik sonder om bruikbaarheid of estetika in te boet.

Toe ek 'n opvoubare kosblik vir 'n kliënt ontwikkel het, het die eerste prototipe na slegs 300 vou-siklusse gefaal. Deur die ribgeometrie en skarnierradius te herontwerp, is die lewensduur verleng tot meer as 3000 siklusse. Hier is wat daardie proses my geleer het.

Gebruiksgevalle en Lewensduurdoelwitte?

Verskillende produkte het baie verskillende moegheidsvereistes. 'n Opvoubare koppie wat een keer per dag gebruik word, is nie dieselfde as 'n opvoubare kosblik wat verskeie kere per dag gevou word nie.

Die definisie van voufrekwensie, omgewing en falingsmodusse is die eerste stap in die ontwerp vir moegheidsweerstand.

Tipiese Voufrekwensie en Lewensduurteikens

| Gebruik scenario | Daaglikse Frekwensie | Teiken Lewensduur | Tipiese mislukkingsmodus |

|---|---|---|---|

| Draagbare koppie | 1–2 voue/dag | ≥500 siklusse | Witmaak, geringe vervorming |

| Kosblik | 3–5 voue/dag | ≥1000 siklusse | Seëlversaking, skarnier skeur |

| Berginghouer | 10+ voue/dag | ≥3000 siklusse | Kraak by vounaad |

Algemene mislukkingsmodusse

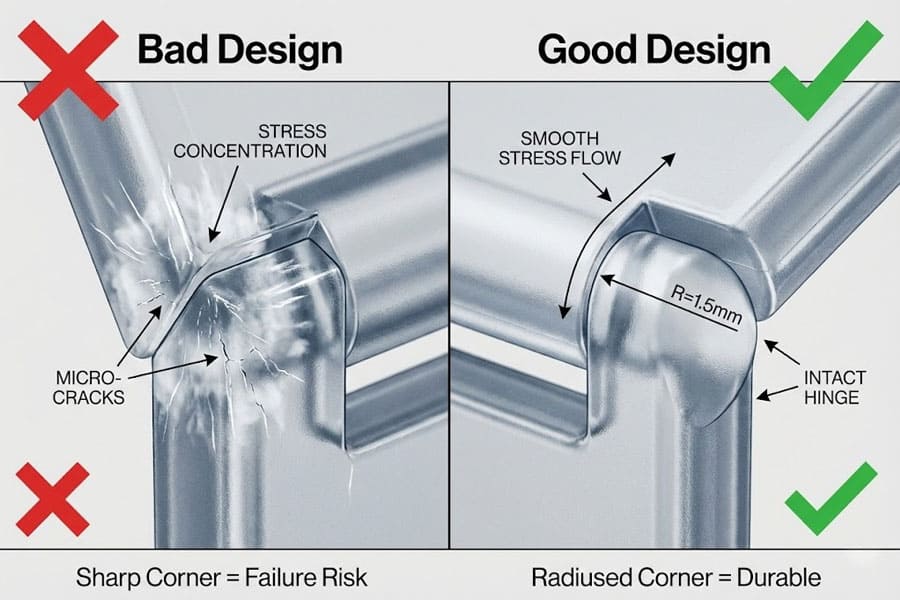

- Skeuring: Begin by dun of skerp hoeke.

- Bleiking: Veroorsaak deur plaaslike spanningskonsentrasie wat die elastiese vervormingslimiet oorskry.

- Permanente vervorming: Silikoon "set" onder herhaalde spanning.

- Seëlversaking: Kompressie in seëllipareas.

Deur lewensduurverwagtinge vroegtydig te definieer, kan ontwerpers strukturele en materiaalkeuses in lyn bring met realistiese moegheidsprestasie.

Dunwandige en ribuitleg?

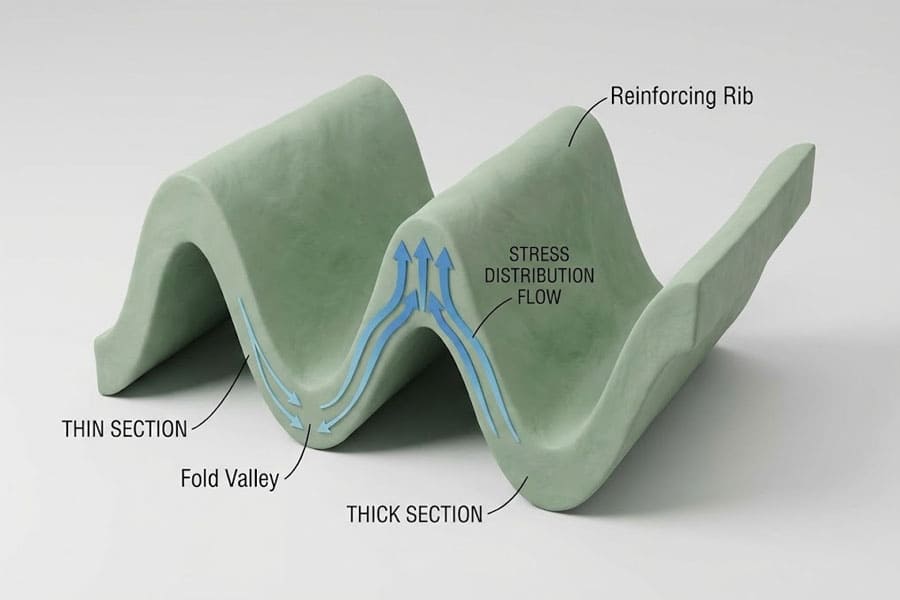

Wand- en ribontwerp bepaal direk hoe spanning oor vousones versprei word. Te dik, en die skarnier weerstaan vou. Te dun, en dit skeur voortydig.

Gebalanseerde wanddikte en ribgeometrie verminder spanningskonsentrasie terwyl voubuigsaamheid behoue bly.

Aanbevole wanddikte (gebaseer op silikoonhardheid)

| Hardheid (Shore A) | Min. Muur (mm) | Tipiese Muur (mm) | Maks. Muur (mm) |

|---|---|---|---|

| 20A | 0.5 | 0.8 | 1.5 |

| 40A | 0.8 | 1.2 | 2.0 |

| 60A | 1.2 | 1.8 | 2.5 |

Riglyne vir die ontwerp van ribbes

| Ontwerpelement | Aanbevole reeks | Doel |

|---|---|---|

| Ribhoogte | 0.3–0.5× wanddikte | Versterk die vouarea |

| Rib-spasiëring | ≥3× wanddikte | Ewewigtige spanningsverspreiding |

| Oorgangsradius | ≥0.2 mm | Vermy skerp spanningsverhogings |

| Voubelyning | Gesentreer langs ribvallei | Bevorder simmetriese buiging |

Gevulde oorgange en geleidelike diktevariasie verminder gelokaliseerde spanning. In vouareas help 'n verdunningsverhouding van 60–70% (relatief tot basiswanddikte) om buigspanning eweredig te versprei.

Skarnier- en Vou-radiusontwerp?

Skarniergeometrie bepaal hoe silikoon buig — 'n te stywe radius lei tot witmaak of mikro-krake, terwyl 'n te groot voukompaktheid verminder.

Die berekening van die korrekte buigradius en skarniertipe verseker 'n gladde, langdurige voubeweging.

Minimum Buigradius Formule

\[ R_{min} = k \maal t \]

Waar:

- Rmin = minimum binneste buigradius

- t = wanddikte

- k = materiaalfaktor (hang af van hardheid)

| Hardheid (Shore A) | k-faktor | Minimum buigradius (vir 1 mm muur) |

|---|---|---|

| 20A | 1.0–1.2 | 1.0–1.2 mm |

| 40A | 1.5–2.0 | 1.5–2.0 mm |

| 60A | 2.5–3.0 | 2.5–3.0 mm |

Skarnierontwerptipes

| Skarniertipe | Struktuur | Voordeel | Toepassing |

|---|---|---|---|

| Lewende skarnier | Deurlopende dun snit | Eenvoudigste, koste-effektief | Enkelvou-koppies |

| Filmskarnier | Geleidelike dikte-aftapering | Beter spanningsverspreiding | Meerlaagvoue |

| Dubbelradius-skarnier | Tweestap-kromme | Gladde terugslag | Opvoubare houers |

Voorafbepaalde voue of geleidingsribbes kan help om voue in voorspelbare lyne te laat plaasvind, wat onbeheerde vervorming en voortydige moegheid voorkom.

Materiaal- en Hardheidskeuse?

Silikoonhardheid beïnvloed beide buigsaamheid en moegheidssterkte. Die keuse van die regte graad en bymiddels maak die verskil tussen 'n hou van 300 siklusse en 3000.

Die keuse van gepaste silikoonhardheid, bymiddelpakket en dubbelhardheidsontwerp maksimeer vouduursaamheid.

Hardheid teenoor Moegheid Lewe

| Hardheid (Shore A) | Vou-uithouvermoë (siklusse) | Tipiese gebruik |

|---|---|---|

| 20A | ~2000 | Buigsame koppiewande |

| 30A | ~3000 | Algemene vousone |

| 40A | ~5000 | Versterkte kosblikke |

| 60A | ~800 | Stywe ondersteuningsraam |

Ander Materiële Oorwegings

| Faktor | Beskrywing | Aanbeveling |

|---|---|---|

| Voedselgraad teenoor industriële silikoon | Voedselgraad bied veiliger chemie, maar effens laer skeursterkte | Pas geometrie aan vir kompensasie |

| Verhardingsmiddels | Verbeter skeurweerstand 20–30% | Gebruik in vousones |

| Dubbelhardheid-ko-inspuiting | Kombineer stewige raam met sagte skarnier | Die beste vir strukturele voubare materiale |

Gereelde vrae: Wat is die koste en voordele van dubbelhardheidsontwerp?

Dubbelhardheidsgietwerk verhoog gereedskapskoste met 20–30%, maar lewer meer as 2–3× verbetering van moegheidslewe. Dit maak ook digte verseëling moontlik terwyl vousones buigsaam bly — ideaal vir premium, langdurige ontwerpe.

Moegheidsvalidering en mislukkingsanalise?

Geen ontwerp is volledig sonder verifikasie nie. Vou-moegheidstoetse en FEA-simulasies identifiseer swakpunte voor produksie.

Moegheidstoetsing en virtuele analise verseker dat vouontwerpe lewensdoelwitte onder werklike en versnelde toestande bereik.

Tipiese toets- en valideringsmetodes

| Toets | Beskrywing | Evalueringsmetriek |

|---|---|---|

| Vou-siklustoets | 0–180° vou teen vasgestelde spoed | Mislukkingsiklustelling |

| FEA-spanningsimulasie | 3D-model onder buiging | Maksimum spanning ≤ 20% |

| Versnelde veroudering | 70°C × 1000 uur + humiditeit | Lewensbehoud na veroudering ≥ 80% |

| Visuele analise | Witmaak, krake, vervorming | Dokumentasie van foutmodus |

Tipiese Mislukkingsmeganismes

- Bleiking: Polimeerkettingoriëntasie en mikrokraakinisiasie.

- Skeuring: Oormatige spanning in skarnierwortel of skerp rib.

- Seëldegradasie: Kompressie-set na herhaalde termiese siklusse.

- Permanente stel: Kruisbindingsmoegheid na langtermynvouing.

Waarom vind witmaak plaas?

Witmaak is die gevolg van mikro-holtes en polimeerkettingbelyning wat veroorsaak word deur herhaalde spanning buite die elastiese limiet. Sagter silikone of groter buigradius verminder die witmaakneiging.

Afsluiting

Moegheidsbestande silikoonontwerp gaan oor harmonie – tussen struktuur, materiaal en geometrie. Deur dikte, radius en hardheid te bestuur, kan ontwerpers voubare produkte bereik wat duisende siklusse hou sonder om vorm of seëlintegriteit te verloor.

Wil jy jou vouontwerp verifieer voordat jy gereedskap gebruik?

Dien u strukturele sketse en lewensduurdoelwitte in by ons span vir 'n persoonlike ontwerpverifikasiekontrolelys, of laai die Voustruktuurontwerpspesifikasie Vinnige Verwysing af van RuiYang silikoon.