Jy staan by 'n kruispad in jou produkontwikkeling. Jou span benodig silikoononderdele, maar die verskaffer gebruik terme soos "LSR" en "HTV" met heeltemal verskillende pryskwotasies. Een belowe vinniger siklusse, maar vereis hoër gereedskapbelegging. Die ander lyk vooraf goedkoper, maar kan jou produksielyn 'n knelpunt gee.

LSR (Vloeibare Silikoonrubber) gebruik spuitgietwerk met outomatiese koue loperstelsels, wat vinniger siklusse en beter konsekwentheid vir hoëvolumeproduksie lewer. HTV (Hoëtemperatuurvulkanisering) silikoon maak staat op kompressiegietwerk, wat laer gereedskapskoste maar stadiger deurset bied. Jou keuse hang af van jaarlikse volume, onderdeelkompleksiteit en kwaliteitsvereistes—LSR blink uit in mikro-onderdele en mediesegraadse toepassings, terwyl HTV geskik is vir prototipering en middelvolume-bondels.

Maar hier is wat die meeste ingenieurs mis: die "goedkoper" opsie word dikwels die duur een wanneer jy siklustyd, skrootkoerse en na-verwerkingsarbeid in ag neem. Ek het al gesien hoe verkrygingspanne hulle tot HTV-gereedskap verbind, net om ses maande later vir LSR-kapasiteit te skarrel toe die vraag verdubbel het. Kom ons kyk presies hoe hierdie prosesse verskil en wanneer elkeen finansieel sin maak.

Wat maak LSR-inspuitgietwerk anders as HTV-kompressie?

Ek onthou die eerste keer wat ek 'n LSR-masjiensiklus dopgehou het. Die presisie was betowerend—vloeibare materiaal wat deur verhitte kanale vloei en mikroholtes binne sekondes vul. Toe sien ek 'n HTV-pers, waar 'n operateur handmatig voorvorms in die vorm geplaas het. Dag en nag.

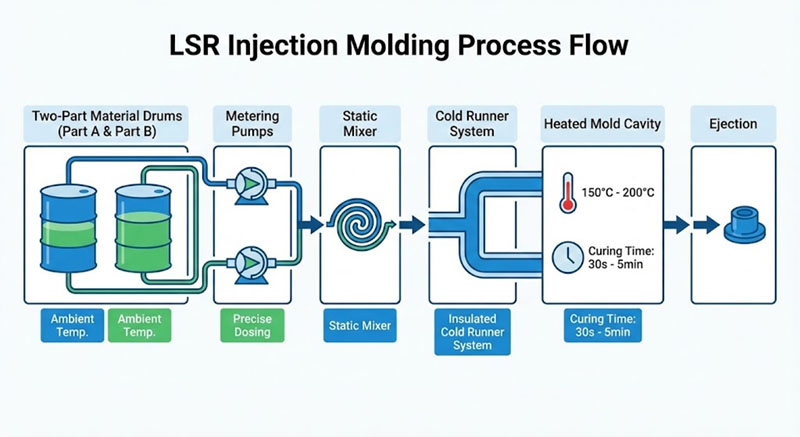

LSR-inspuitgietwerk pomp tweedelige vloeibare silikoon deur 'n koue loperstelsel in verhitte vorms (tipies 170-200°C), wat in 20-60 sekondes per siklus uithard. HTV-kompressiegietwerk plaas voorafgemengde silikoonstukke in oop vorms, pers en verhit dit dan (150-180°C) vir 3-10 minute. LSR outomatiseer materiaalhantering en verminder arbeid, terwyl HTV handmatige laai en langer uithardingstye vereis.

Prosesmeganika: Koue Hardloper vs Handmatige Laai

Die LSR-koue loper is die spelwisselaar. Dit hou die tweekomponent-silikoon apart tot by die mengmondstuk, wat voortydige uitharding voorkom. Hierdie stelsel maak voorsiening vir:

- Volledig outomatiese siklusse: Geen operateur raak materiaal tussen skote aan nie

- Konsekwente skootgewigte: Presisiepompe lewer ±0.5% herhaalbaarheid

- Nul flitsafval: Koue lopermateriaal keer terug na die toevoerdromme

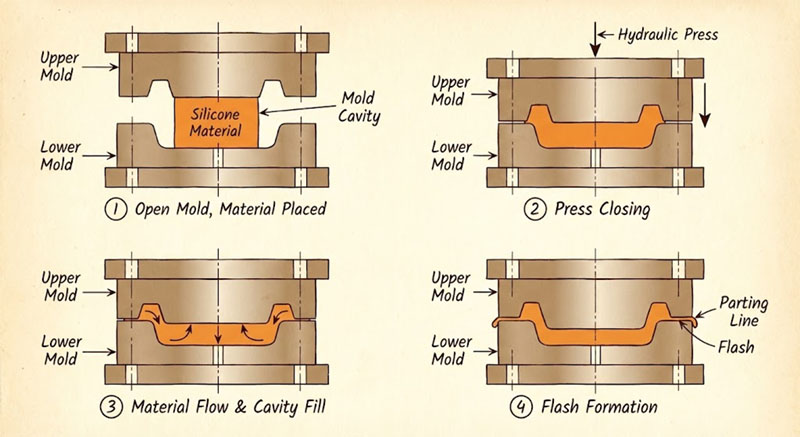

HTV, daarenteen, gebruik soliede of stopverfagtige silikoon. Operateurs weeg stukke, plaas dit in holtes en sny oortollige afskilfering af na uitharding. Ek het dit getime – selfs geskoolde werkers benodig 15-30 sekondes per holte vir laai. Op 'n vorm met 4 holtes is dit 2 minute se handearbeid per siklus voordat die pers selfs toemaak.

Hier is die koste-uiteensetting wat ek met kliënte gebruik:

| Faktor | LSR-inspuiting | HTV-kompressie |

|---|---|---|

| Siklustyd | 20-60 sekondes | 3-10 minute |

| Arbeid per Siklus | 0 sekondes (outomaties) | 60-120 sekondes |

| Materiaalafval | <2% (koue hardloper herwin) | 10-15% (flitsafsny) |

| Gereedskapskoste | $15,000-$50,000 | $3,000-$12,000 |

Die LSR-gereedskappremie maak aanvanklik seer. Maar wanneer jy 100 000 onderdele per jaar maak, word daardie besparings van 4 minute in siklustyd vererger. Ek het vir een kliënt bereken dat LSR sy gereedskapverskil binne 8 maande terugbetaal het, bloot deur verminderde arbeid en verhoogde deurset.

Hoe vergelyk kwaliteitsstandaarde tussen LSR en HTV?

'n Mediese toestelkliënt het eenkeer 'n hele HTV-bondel verwerp weens sigbare leemtes in die silikoon. Die materiaal het nie behoorlik tydens menging ontlug nie. Ons het hulle na LSR oorgeskakel en die probleem het verdwyn. Nie omdat HTV inherent gebrekkig is nie – maar omdat LSR se prosesbeheer strenger is.

LSR lewer optiese-graad deursigtigheid, minimale vlugtige residue (FDA-voldoenend van meet af aan), en deel-tot-deel konsekwentheid binne ±0.02mm toleransies. HTV kan soortgelyke materiaaleienskappe bereik, maar vereis na-uitharding (4-8 uur teen 200°C) om oorblywende peroksied te verwyder, en handmatige vermenging bring veranderlikheid mee. Vir mediese, voedselkontak- of babaprodukte regverdig LSR se inherente suiwerheid en konsekwentheid die belegging.

Materiaal Suiwerheid en Naverwerkingsvereistes

LSR verhard deur platinumkatalise. Geen peroksiede, geen neweprodukte nie. Onderdele kom uit die vorm gereed vir montering. HTV gebruik peroksiedkruisbinding, wat spoorreste laat. Ek het vlugtige organiese verbindings (VOC) vlakke in soos-gevormde HTV-onderdele gemeet teen 800-1200 dpm. Na na-verharding daal hulle tot <100 dpm—maar dis 'n ekstra oondsiklus, energiekoste en 8 uur se levertyd.

Die reukverskil is onmiddellik. Vars HTV-onderdele ruik soos rekkies. LSR-onderdele? Reukloos. Vir verbruikersprodukte – bababottelspene, kombuisgereedskap, draagbare sensors – maak daardie sensoriese ervaring saak. Ek het handelsmerke gehad wat HTV-monsters suiwer op grond van reuk verwerp het, selfs wanneer die materiaal aan spesifikasies voldoen het.

Deursigtigheid is nog 'n bewys. LSR kan waterhelder optika vir ligpype, lensseëls en estetiese onderdele verkry. HTV se mengproses vang mikroborrels vas, wat selfs "helder" grade 'n deurskynende, melkerige voorkoms gee. Ek gebruik hierdie vergelykingstabel met ontwerpers:

| Eiendom | LSR (Soos-gevorm) | HTV (Na-uitgehard) |

|---|---|---|

| Deursigtigheid | Optiese-graad helder | Deurskynend tot ondeursigtig |

| VOS-residue | <50 dpm | <100 dpm (na na-uitharding) |

| Reuk | Geen | Dowwe rubberreuk |

| Dimensionele Toleransie | ±0.02 mm | ±0.05 mm |

Vir prototipering is HTV se veranderlikheid vergewenswaardig. Maar sodra jy 50 000 eenhede per maand verskeep, beteken daardie ±0,05 mm toleransie verwerpte samestellings en waarborgeise. Ek het gesien hoe 'n kliënt se seëlmislukkingskoers van 2,3% na 0,1% daal deur van HTV na LSR vir hul pakking oor te skakel. Die LSR-gereedskap het $28 000 meer gekos, maar hulle het $15 000 per maand aan herbewerkingsarbeid bespaar.

Wanneer maak HTV se laer gereedskapskoste sin?

Nie elke projek benodig LSR nie. Ek het 'n opstartonderneming gehad wat 'n pasgemaakte handvatsel vir aanpasbare fietspedale ontwerp het. Hulle het 500 onderdele vir 'n loodsprogram benodig. LSR-gereedskap sou $35 000 gekos het – meer as hul hele prototipe-begroting. Ons het HTV-kompressievorms teen $6 000 gebruik en onderdele binne 3 weke afgelewer.

HTV-kompressievorming is ideaal vir jaarlikse volumes onder 50 000 onderdele, groot of dikwandige geometrieë (meer as 10 mm), en projekte met onsekere vraag. Die laer gereedskapbelegging verminder finansiële risiko, en die proses hanteer materiaalvariasies (soos die byvoeging van vulstowwe of pigmente) meer vergewensgesind. Vir kort produksielopies, prototipes of onderdele waar siklustyd nie krities is nie, wen HTV se ekonomie.

Volume-gelykbreekpuntanalise

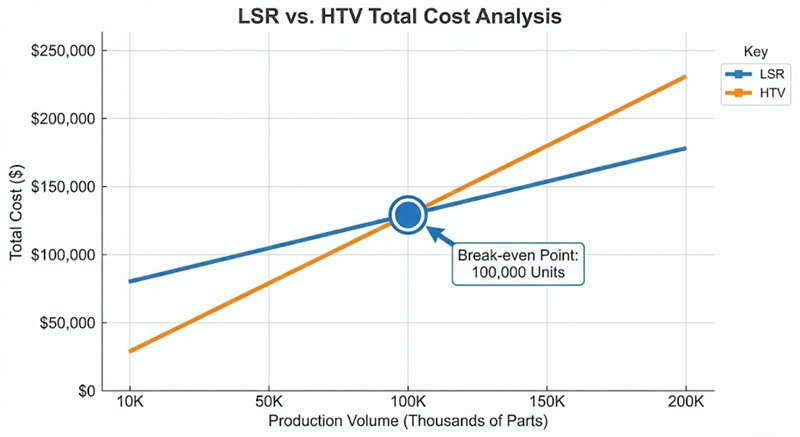

Ek voer hierdie berekening vir elke kliënt uit: teen watter produksievolume verreken LSR se kostevoordeel per onderdeel sy gereedskappremie? Die formule neem siklustyd, arbeidskoerse, materiaalvermorsing en masjienuurkoste in ag. Hier is 'n werklike voorbeeld van 'n verbruikerselektronikaprojek:

- LSR-scenario: $40 000 gereedskap, 35-sekonde siklus (4-holte), $0.18 materiaal per onderdeel, $0.05 masjien/arbeid per onderdeel = $0.23 per onderdeel + geamortiseerde gereedskap

- HTV-scenario: $8 000 gereedskap, 5-minuut siklus (4-holte), $0.15 materiaal per onderdeel, $0.42 masjien/arbeid per onderdeel = $0.57 per onderdeel + geamortiseerde gereedskap

Teen 10 000 onderdele: LSR totale koste = $40 000 + ($0,23 × 10 000) = $42 300. HTV totale koste = $8 000 + ($0,57 × 10 000) = $13 700. HTV wen.

Teen 100 000 onderdele: LSR totale koste = $40 000 + ($0,23 × 100 000) = $63 000. HTV totale koste = $8 000 + ($0,57 × 100 000) = $65 000. LSR wen.

Die oorgang vind plaas met ongeveer 90 000-120 000 onderdele, afhangende van die kompleksiteit van die onderdeel. Maar daar is 'n versteekte faktor: levertyd. As jou produkbekendstelling afhang van die versending van 20 000 eenhede in 4 weke, beteken LSR se 35-sekonde siklus dat een pers 500 onderdele per 8-uur skof kan produseer. HTV teen 5 minute per siklus? Slegs 96 onderdele per skof. Jy sal 5 HTV-perse nodig hê om by een LSR-lyn te pas.

Ek oorweeg ook ontwerpbuigsaamheid. LSR blink uit in dun wande (tot 0.3 mm), ondersnydings en mikro-kenmerke. Ek het LSR-sleutelborde met 0.5 mm-knoppiewande en integrale lewende skarniere gevorm – onmoontlik in HTV-kompressie. As jou onderdeelgeometrie die grense van vormbaarheid verskuif, gee LSR se inspuitdruk- en vloei-eienskappe ontwerpers vryhede wat HTV eenvoudig nie kan ewenaar nie.

Wat van Koue Runner Materiaal Herwinning?

'n Kliënt het my eenkeer gevra: "As die koue loper materiaal herwin, waarom het LSR dan steeds enige afval?" Goeie vraag. Die antwoord behels die praktiese realiteite van produksie en materiaal se rakleeftyd.

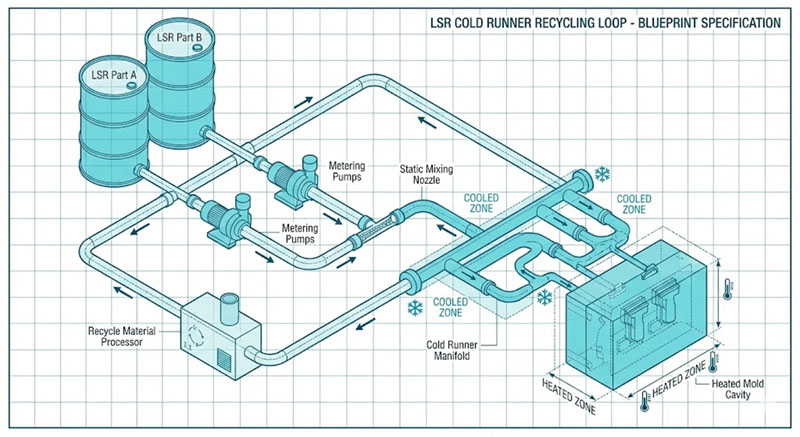

LSR-koue loperstelsels herwin ongeharde materiaal terug na die voorraaddromme, wat byna geen afval tydens bestendige toestandproduksie bereik nie. Aanvangsfases, afsluitings en kleurveranderinge genereer egter 2-5%-afval. Die tweedelige silikoon het 'n potleeftyd (tyd voordat dit begin uithard) van 4-8 uur in die koue loper, dus oornag-afsluitings vereis suiwering. HTV genereer 10-15%-afval van kitsafsny wat nie herverwerk kan word sonder om eienskappe te degradeer nie.

Materiaalhantering en Potleeftyd Realiteite

LSR se tweedelige stelsel is elegant maar veeleisend. Deel A (basis) en Deel B (katalisator) sit in temperatuurbeheerde dromme. Pompe doseer hulle teen presiese verhoudings (tipies 1:1 of 10:1) in 'n statiese menger by die inspuitstuk. Sodra dit gemeng is, begin die klok tik. Die meeste LSR-grade verhard volledig in 10-30 minute by kamertemperatuur – vinniger as dit aan hitte blootgestel word.

Tydens produksie hou die koue loper die materiaal teen 15-25°C, wat die uitharding vertraag. Solank die lyn aaneenlopend loop, siklus die materiaal elke 2-3 minute deur en word dit nooit heeltemal in die loper uitgehard nie. Afval is minimaal—net die klein hoeveelheid in die mengmondstuk wat nie herwin kan word nie.

Maar stop die lyn vir middagete? Die materiaal in die loper begin jel. Na 4 uur is dit gedeeltelik uitgehard en onbruikbaar. Ons maak dit skoon – 2-3 inspuitings materiaal – voordat ons voortgaan. Vir 'n 20-gram-onderdeel is dit 60 gram afval per herbegin. Op 'n enkelskof-operasie met een middagete-pouse en een middagonderbreking is dit 120 gram per dag. Oor 'n jaar tel dit op.

HTV-afval is meer eenvoudig: dis die flits wat jy afsny. Kompressievorms oorpak doelbewus om volledige holtevulling te verseker, sodat oortollige materiaal die skeidingslyn uitdruk. Op 'n eenvoudige pakking kan die flits 10% van die onderdeelgewig wees. Op komplekse geometrieë met veelvuldige skeidingslyne kan dit 20% bereik. En jy kan dit nie net weer meng nie - sodra HTV kruisgebind is, is dit termosetend. Die spel is verby.

Sommige verskaffers bied HTV-hermaaldienste aan, waar hulle afval fynmaak en dit met suiwer materiaal meng teen verhoudings van 10-20% vir nie-kritieke toepassings. Maar die eienskappe versleg – treksterkte daal met 15-25%, verlenging ly daaronder. Ek beveel dit slegs aan vir kostegedrewe projekte waar werkverrigting nie streng gespesifiseer is nie.

Afsluiting

Kies LSR wanneer die volume 50 000 onderdele per jaar oorskry, ontwerpkompleksiteit dun wande of noue toleransies vereis, en kwaliteitsstandaarde FDA-graad suiwerheid vereis. Aanvaar HTV se eenvoud vir prototipes, lae-volume produksie en dikwandige onderdele waar siklustyd en arbeidskoste nie jou ekonomie oorheers nie.