Elke produksielyn ondervind silikoondefekte. Wat saak maak, is hoe vinnig ons die oorsaak vind en regstel.

Om die oorsake van vloeimerke, flitse, borrels, skroei en skeure te verstaan, help ingenieurs om vinnig silikoonvormingsprobleme te identifiseer en op te los.

Toe ek met silikoongietwerk begin werk het, het ek gedink defekte was lukraak. Maar nadat ek honderde vorms en produksielopies nagegaan het, het ek geleer dat elke defek 'n patroon volg – as jy dit kan opspoor, kan jy dit regstel.

Defekklassifikasie en Beoordelingskriteria?

Voordat ons defekte oplos, moet ons hulle eers korrek identifiseer en klassifiseer. Om 'n defek verkeerd te beoordeel, lei tot vermorsing van tyd en verkeerde teenmaatreëls.

Silikoondefekte kan geklassifiseer word volgens visuele voorkoms, voorkomspatroon en prosesstadium om hul oorsaak te bepaal.

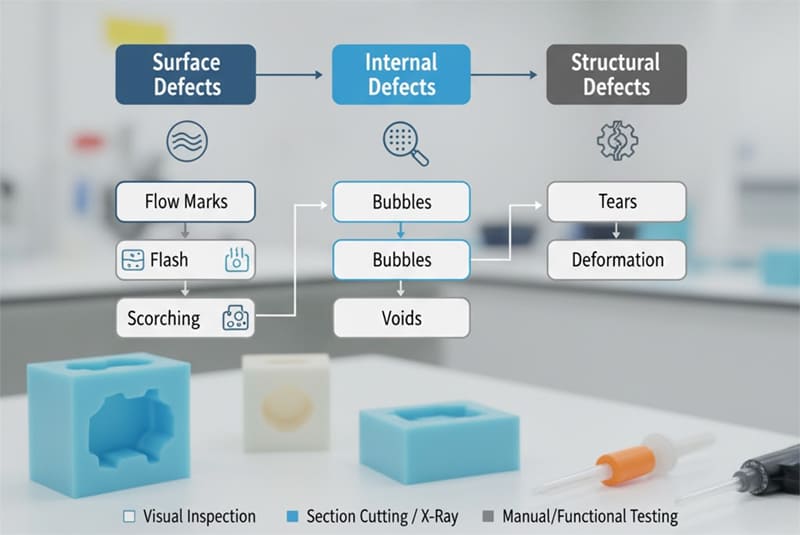

Ons klassifiseer gewoonlik defekte in oppervlak-, interne en strukturele kategorieë. Elkeen het spesifieke visuele aanwysers en toetsmetodes.

Silikoon Defek Klassifikasie Tabel

| Kategorie | Tipiese Defekte | Sleutelaanwysers | Opsporingsmetode |

|---|---|---|---|

| Oppervlak | Vloeimerke, flits, skroeiende | Sigbare onreëlmatighede | Visuele inspeksie |

| Intern | Borrels, leemtes | Dwarssnit-analise | Sny van snitte, X-straal |

| Struktureel | Skeure, vervorming | Funksionele mislukking | Handmatige toetsing, visueel |

Elke defek het 'n toleransiegebied wat in die voorkomsstandaard gedefinieer word. Byvoorbeeld, 'n vloeimerk van 0.2 mm op 'n onsigbare oppervlak mag aanvaarbaar wees, maar dieselfde op 'n seëloppervlak is 'n verwerping.

Tipiese Defekmeganismes?

Elke defek het 'n meganiese of chemiese oorsaak. Om te verstaan hoe hulle vorm, maak dit moontlik om vinniger probleme tydens produksie op te los.

Vloeimerke, flitse, borrels, skroei en skeure ontstaan as gevolg van spesifieke prosesse of vormverwante meganismes.

1. Vloeimerke

Vloeimerke verskyn as golwende of streperige lyne op die oppervlak.

| Worteloorsaak | Meganisme | Middel |

|---|---|---|

| Lae vormtemperatuur | Silikoon verhard oneweredig | Verhoog temperatuur 10–15°C |

| Ongebalanseerde inspuiting | Vloeifront oorvleuel | Pas hekgrootte of posisie aan |

| Besmette skimmel | Residu onderbreek vloei | Maak die holte skoon en wend die vormvrystelling eweredig aan |

2. Flits

Flits vind plaas wanneer silikoon deur skeidingslyne of ventilasieopeninge lek.

| Worteloorsaak | Meganisme | Middel |

|---|---|---|

| Onvoldoende klemkrag | Gaping tussen vormhelftes | Verhoog die klemdruk |

| Verslete skeidingslyn | Seëloppervlakslytasie | Poleer of slyp die vorm weer |

| Oormatige ventilasiediepte | Silikoon-sypeling | Verminder die ventilasiediepte tot 0.005–0.01 mm |

3. Borrels

Borrels vorm as gevolg van vasgevangde lug of vlugtige gasse.

| Worteloorsaak | Meganisme | Middel |

|---|---|---|

| Swak ventilasie | Lug vasgevang tydens vulling | Voeg ventilasiegate by of vergroot dit |

| Oormatige vog | Verdamp onder hitte | Droog silikoon voor gietwerk |

| Vakuumwanfunksie | Lug nie geëvakueer nie | Kontroleer vakuumseël en stelseltydsberekening |

4. Skroeiend

Skroeiende vlekke of verkleuring van die oppervlak veroorsaak donker, verbrande merke.

| Worteloorsaak | Meganisme | Middel |

|---|---|---|

| Oormatige verblyftyd | Silikoon oorverhit | Verminder genesingstyd of verblyfduur |

| Gelokaliseerde brandpunte | Temperatuurwanbalans | Inspekteer verwarmersones |

| Besoedelde bymiddels | Katalisatorreaksie | Gebruik vars en geverifieerde materiaal |

5. Trane

Skeure kom voor tydens ontvorming of onder spanning.

| Worteloorsaak | Meganisme | Middel |

|---|---|---|

| Lae skeursterkte silikoon | Onvoldoende formulering | Kies hoër skeurgraad LSR |

| Skerp ondersnydings | Meganiese spanning | Verhoog die trek of gebruik buigsame kerne |

| Voortydige ontvorming | Nie ten volle genees nie | Verleng die uithardingstyd met 10–20% |

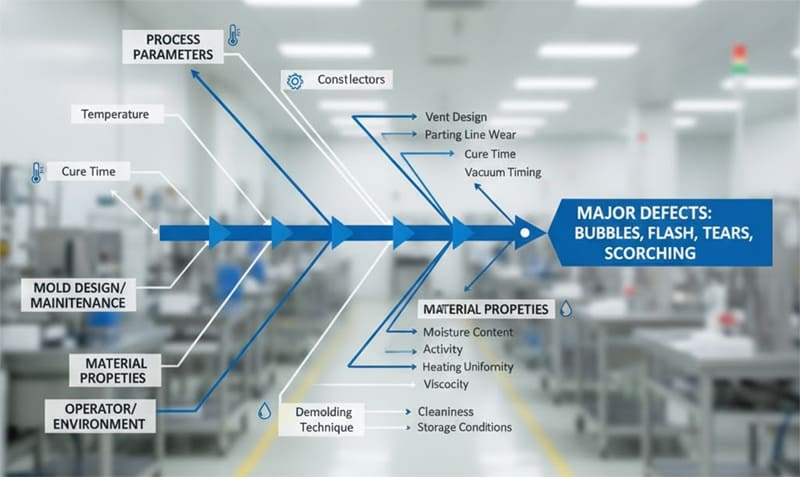

Kartering van Prosesparameters en Vormfaktore?

Defekte kom nie lukraak voor nie – hulle is gekoppel aan prosesparameters en vormtoestande. Kartering help om hierdie verwantskappe duidelik te visualiseer.

Deur prosesparameters met defeksoorte te koppel, word verborge afhanklikhede onthul en word gerigte optimalisering moontlik gemaak.

Toe ek herhalende borrels in 'n mediese klepvorm ondersoek het, het ek 'n visgraatdiagram geskep wat temperatuur, ventilasie en materiaalvloei verbind. Die oorsaak was ongelyke vakuumtydsberekening – nie die silikoon self nie.

Voorbeeld van Parameter-Defekkartering

| Parameter | Te laag | Te hoog | Verwante Defek |

|---|---|---|---|

| Vormtemperatuur | Vloeimerke | Skroeiend | Oppervlakdefekte |

| Inspuitdruk | Kort skoot | Flits | Dimensionele onstabiliteit |

| Uithardingstyd | Onvolledige genesing | Skroeiend | Strukturele en kleurprobleme |

| Vakuumtyd | Borrels | Flits | Lugvaslegging of oorloop |

| Vormventilasiediepte | Borrels | Flits | Lug- of silikoonlekkasie |

Waarom is flitsbeheer herhalend?

Flits is geneig om terug te keer wanneer seëloppervlaktes mettertyd agteruitgaan of wanneer operateurs die inspuitdruk buite die gevalideerde venster aanpas. Gereelde instandhouding en masjienparameterslotte voorkom hierdie herhaling.

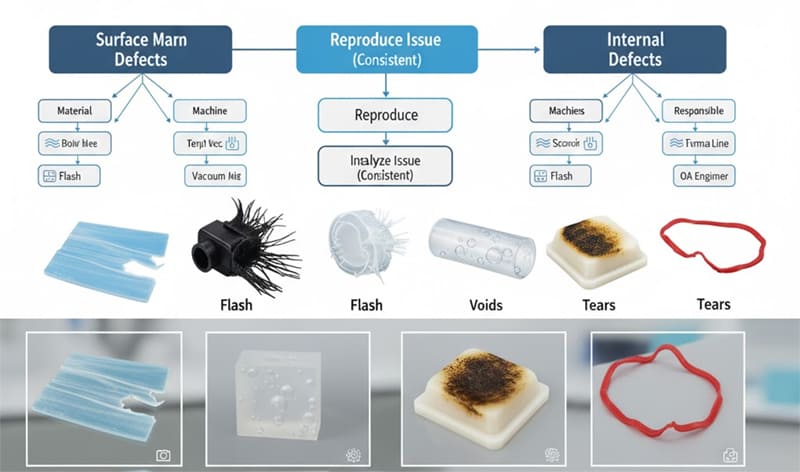

Vinnige Lokalisering en Eksperimentele Metodes?

Tyd is krities tydens produksie. 'n Gestruktureerde probleemoplossingsbenadering help ingenieurs om die bron van die defek vinniger te identifiseer.

Sistematiese lokalisering met behulp van steekproefneming, seksie-analise en beheerde proewe vernou die oorsaak doeltreffend.

Tydens 'n nuwe vormproef het ons slegs ewekansige borrels in holte #3 gevind. Deur daardie holte te isoleer en 'n toets onder verskillende vakuumtye uit te voer, het ons 'n geblokkeerde ventilasie naby die hek bevestig. Die sleutel is om een veranderlike op 'n slag te verifieer.

Stap-vir-stap probleemoplossingsmetode

- Definieer die gebrek met fotodokumentasie en liggingskartering.

- Reproduseer die probleem konsekwent onder beheerde instellings.

- Analiseer veranderlikes soos temperatuur, vakuum en druk.

- Eksperiment met een verandering op 'n slag (DOE of enkelveranderlike toets).

- Verifieer die korrektiewe aksie met ten minste drie stabiele lopies.

Wat is die verband tussen skroeiende en verblyftyd?

Skroei neem dikwels eksponensieel toe met langer verblyftyd. Wanneer silikoon te lank in die verhitte holte bly, degradeer peroksied- of platinumkatalisators, wat verkleuring en reuk veroorsaak. Deur selfs 10% te verkort, kan skroei heeltemal uitgeskakel word.

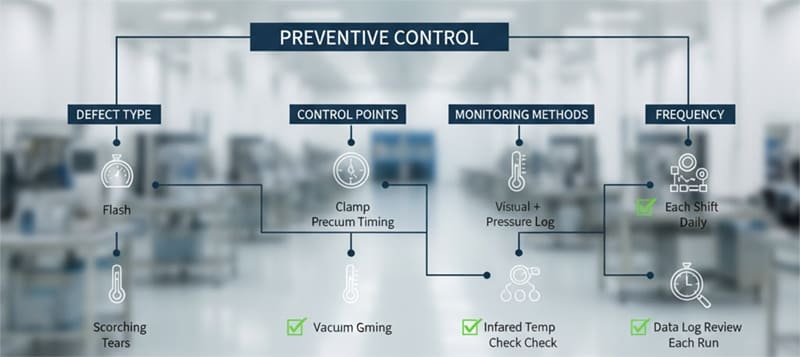

Voorkomende Beheerplan?

Die beste oplossing is voorkoming. Sodra die oorsake bekend is, kan gestandaardiseerde beheerplanne verhoed dat defekte terugkeer.

'n Voorkomende beheerplan koppel elke defeksoort aan sy proses-, vorm- en onderhoudsbeheerpunte.

In my aanleg het ons 'n "defekte-voorkomingsmatriks" gebou nadat ons honderde produksierekords ontleed het. Deur die slytasie van die vorm en die uithardingstemperatuur daagliks te monitor, het ons flits en borrels binne twee maande met 60% verminder.

Voorbeeld van 'n voorkomende beheerplan

| Defek Tipe | Beheerpunt | Moniteringsmetode | Frekwensie |

|---|---|---|---|

| Flits | Klemdruk, ontlugtingsdiepte | Visuele + druklogboek | Elke skof |

| Borrels | Vakuumtydsberekening, ontlugting skoonmaak | Vakuummeterkontrole | Daagliks |

| Vloeimerke | Vormtemperatuur-eenvormigheid | Infrarooi temperatuurkontrole | Weekliks |

| Skroeiend | Siklustyd, vormverwarmer | Datalog-oorsig | Elke lopie |

| Trane | Konsephoek, ontvormtemperatuur | Skimmelinspeksie | Weekliks |

'n Goeie voorkomende plan sluit beide prosesvalidering en operateuropleiding in. Konsekwentheid word slegs bereik wanneer almal dieselfde standaard volg.

Afsluiting

Elke silikoon-defek vertel 'n storie. Wanneer ons die oorsaak daarvan verstaan en dit aan prosesveranderlikes koppel, word probleemoplossing sistematies en voorspelbaar – nie raaiwerk nie.

Wil jy jou silikoonfout vinniger oplos?

Dien jou in defekfoto's en parameterrekords aan ons ingenieurspan, en ons sal terugstuur 'n persoonlike probleemoplossingskontrolelys om jou te help om stabiele produksie te herstel by RuiYang silikoon.