Elke silikoonprojek begin met onsekerheid. Sonder 'n duidelike prosesvenster is kwaliteitsprobleme en herbewerking onvermydelik.

Die vestiging en validering van 'n prosesvenster verseker dat silikoonprodukte van prototipe na massaproduksie beweeg met stabiele gehalte en konsekwente prestasie.

Toe ek my eerste silikoongietprojek bestuur het, het ek geleer dat vroeë prosesdefinisie later tyd bespaar. Elke stap – van vereistevries tot PPAP – bou vertroue dat die finale onderdele aan die ontwerpbedoeling en kwaliteitsdoelwitte sal voldoen.

Vereistevries en CTQ-definisie?

Onduidelike vereistes veroorsaak die meeste vertragings in silikoonvervaardiging. Vae spesifikasies lei dikwels tot wanverhoudinge tussen ingenieurswese en produksie.

Die bevriesingsvereistes en die definiëring van CTQ's (kritieke kwaliteitseienskappe) lê die grondslag vir die ontwikkeling van prosesvensters.

Aan die begin van 'n projek sit ek saam met die ontwerpspan om funksionele doelwitte in meetbare KTQ's te vertaal. Byvoorbeeld, vir 'n babafopspeen kan KTQ's die tepelhardheid, flitsdikte en bindingssterkte aan die plastiekring insluit.

Stappe om CTQ's te definieer

| Stap | Aksie | Uitset |

|---|---|---|

| 1 | Hersien ontwerptekeninge | Identifiseer sleuteldimensies |

| 2 | Bespreek prestasiedoelwitte | Definieer meetbare aanwysers |

| 3 | Voer risikobepaling uit (FMEA) | Prioritiseer CTQ's |

| 4 | Vriesvereistes | Dokumenteer basislyn vir validering |

Sodra CTQ's gevries is, lei hulle gereedskapontwerp, prosesparameterstudies en kwaliteitsinspeksiebeplanning. Enige ontwerpverandering na hierdie stadium vereis formele hersiening om naspeurbaarheid te handhaaf.

DOE en Prosesparametervenster?

Sonder beheerde eksperimente bly proseslimiete onbekend. Raaiwerk lei tot inkonsekwente kwaliteit en lang opsteltye.

Die Ontwerp van Eksperimente (DOE) identifiseer sleutelfaktore wat silikoonvorming beïnvloed en definieer die prosesvenster vir stabiele produksie.

Ek onthou 'n projek waar flitsbeheer inkonsekwent oor holtes was. Deur 'n gestruktureerde DOE op inspuitingspoed, vormtemperatuur en uithardingstyd uit te voer, het ons ontdek dat stadiger inspuiting en hoër vormtemperatuur vloei gestabiliseer en flits aansienlik verminder het.

Voorbeeld DOE-struktuur

| Parameter | Reikwydte getoets | Optimale Waarde | Impak |

|---|---|---|---|

| Vormtemperatuur (°C) | 130–170 | 155 | Beïnvloed genesing en krimping |

| Inspuitspoed (%) | 40–90 | 60 | Beheer luginsluiting |

| Uithardingstyd (s) | 30–90 | 60 | Balanseer siklustyd en hardheid |

Na die DOE stel ons normale, waarskuwings- en buite-spesifikasie sones vir elke parameter vas. Hierdie reekse definieer die prosesvenster. Operateurs moet masjiene binne die normale sone plaas, terwyl enige afwyking na die waarskuwingsone hersiening veroorsaak.

PPAP en Massaproduksie Validasie?

Prosesgoedkeuring kan nie net op laboratoriummonsters staatmaak nie. Slegs geverifieerde lopies onder produksietoestande bewys dat die venster robuust is.

Die Produksie-onderdeelgoedkeuringsproses (PPAP) bevestig dat die gedefinieerde proses konsekwente onderdele kan produseer wat aan alle spesifikasies voldoen.

Vir silikoonvorming sluit PPAP vermoëstudies, beheerplanne en dimensionele validering in. Toe ek 'n kliënt gehelp het om oor te skakel van prototipe-vorms na 4-holte produksie, het ons elke holte se vermoëindeks (Cpk) gevalideer om eenvormigheid te verseker.

Tipiese PPAP-lewerings vir silikoononderdele

| Dokument | Doel |

|---|---|

| Prosesvloeidiagram | Karteer elke stap van materiaallaai tot verpakking |

| Beheerplan | Lys parameters, CTQ's en reaksieplanne |

| Bekwaamheidstudie (Cpk/Ppk) | Bewys prosesstabiliteit |

| Eerste Artikelinspeksie (FAI) | Bevestig dimensionele nakoming |

'n Suksesvolle PPAP-lopie valideer nie net gereedskap- en prosesstabiliteit nie, maar word ook die verwysing vir deurlopende produksieoudits.

Meting- en monsternemingsplan?

Verkeerde monsterneming of meetfrekwensie verberg werklike probleme. 'n Duidelike plan verseker dat data die ware proses verteenwoordig.

Metings- en steekproefplanne definieer hoe data ingesamel, geanaliseer en gebruik word om prosesvariasie te beheer.

In een projek het ons vroeë tekens van krimpingsdrywing gemis omdat ons slegs elke tiende deel gemeet het. Nadat ons die plan hersien het om die eerste vyf dele van elke lopie te meet, het ons die oorsaak vroeër opgespoor - 'n verwarmerbeheerfluktuasie.

Voorbeeld van 'n monsternemingsplan

| Produksiefase | Steekproefgrootte | Frekwensie | Inspeksietipe |

|---|---|---|---|

| Eerste artikel | 5 stuks per holte | Elke vormopstelling | Volle dimensie |

| In proses | 3 stuks per uur | Deurlopend | Slegs sleutel-CTQ's |

| Finale oudit | 10 stuks per lot | Elke bondel | Visueel + Funksioneel |

Gereelde vrae: Hoe om steekproefgrootte te kies?

Steekproefgrootte hang af van prosesstabiliteit en risikovlak. Vir nuwe vorms of onstabiele prosesse help groter monsters om variasie vinniger te identifiseer. Sodra die proses stabiliseer, kan steekproefneming verminder word volgens statistiese beheerlimiete (bv. Cp/Cpk ≥ 1.67).

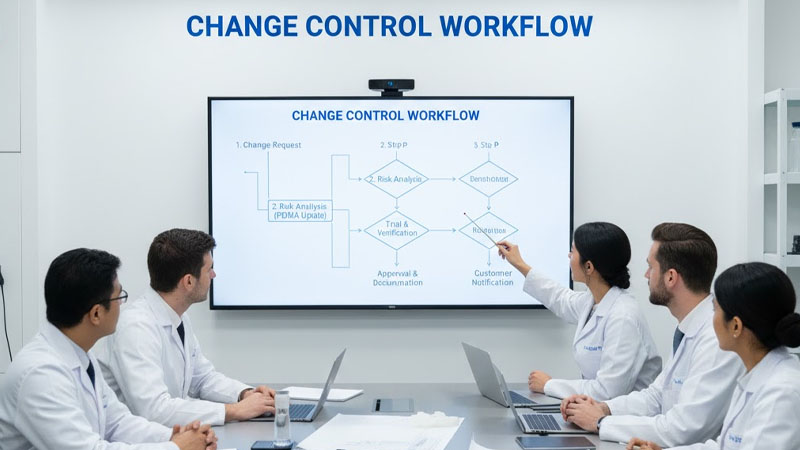

Verandering en Risikobeheer?

Selfs klein veranderinge kan prosesgedrag verander. Sonder formele beheer is produkkonsekwentheid in gevaar.

'n Veranderings- en risikobeheerstelsel verseker dat aanpassings of verskaffersveranderinge nie gevalideerde prosesse in die gedrang bring nie.

Tydens 'n silikoon-tepelprojek het ons van pigmentverskaffer verander sonder validering. Die uithardingstempo het verlangsaam, wat kortstondige toetse veroorsaak het. Sedertdien volg ek altyd 'n formele veranderingsoorsig voor enige wysiging.

Veranderingsbeheer-werkvloei

| Stap | Beskrywing | Verantwoordelikheid |

|---|---|---|

| 1 | Veranderingsversoek indien | Prosesingenieur |

| 2 | Risiko-analise (FMEA-opdatering) | Kwaliteit en Ingenieurswese |

| 3 | Proefneming en verifikasie | Produksie |

| 4 | Goedkeuring en dokumentasie | Bestuur |

| 5 | Kliëntkennisgewing | Projekbestuurder |

Risikobeheer gaan nie daaroor om verandering te vermy nie, maar om dit verantwoordelik te bestuur. Elke goedgekeurde verandering moet 'n verifikasieplan insluit om CTQ's en prosesvermoë weer na te gaan.

Afsluiting

Gereed om jou silikoonproduksieproses te stabiliseer?

Dien jou in kritieke dimensies en prestasie-aanwysers om 'n te ontvang persoonlike beheerplankonsep van ons prosesingenieurspan by RuiYang silikoon.