Silikoon is oral in moderne kombuise. Maar hoe lank kan dit werklik hou wanneer dit aan hitte, vet en daaglikse skoonmaak blootgestel word?

Die evaluering van silikoon se lewensduur onder lugbraaier-, oond- en mikrogolfoondtoestande verseker beide produkveiligheid en langtermyn duursaamheid.

Toe ek met 'n kliënt aan 'n lugbraaier-bykomstighedelyn gewerk het, het hulle aangeneem dat alle "voedselgraad" silikone ewe duursaam was. Na verskeie hittesiklusse het sommige dele vergeel en verhard. Daardie ervaring het my geleer dat veiligheid en lang lewensduur afhang van hoe silikon ontwerp, verwerk en getoets word.

Definisie van bedryfstoestand: Lugbraaiers, oonde, mikrogolfoonde?

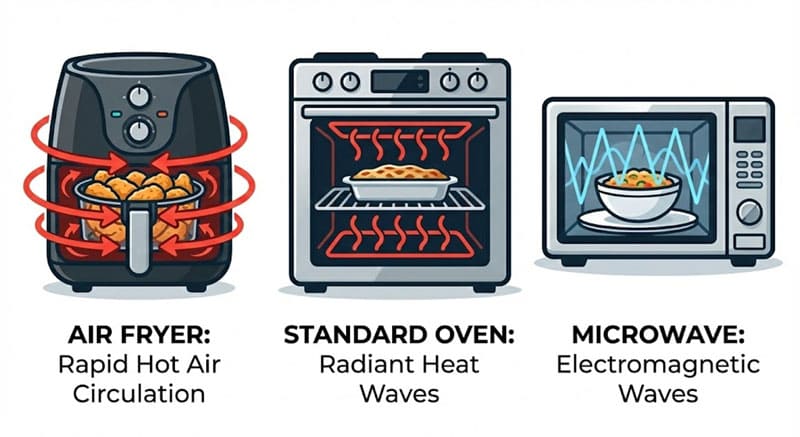

Elke kombuistoestel stel silikoon bloot aan unieke temperatuurprofiele, verhittingsmetodes en meganiese spanning. Om hierdie toestande te verstaan, is die eerste stap in die evaluering van die lewensduur.

Lugbraaiers, oonde en mikrogolfoonde pas verskillende verhittingsmeganismes toe wat silikon se termiese stabiliteit en meganiese gedrag beïnvloed.

Ons het eenkeer 'n ultra-dun silikoonmat getoets wat perfek in standaard oonde gevaar het. In 'n lugbraaier het die kragtige konveksiewaaier egter veroorsaak dat die liggewigmat fladder en die verhittingselement raak, wat onmiddellike skroei veroorsaak het. Dit het beklemtoon dat meganiese stabiliteit net so krities is as termiese weerstand in lugbraaiertoepassings.

Tipiese bedryfstoestande

| Toestel | Temperatuurspeling | Verhittingstipe | Blootstellingskenmerke |

|---|---|---|---|

| Lugbraaier | 160–200°C [1] | Warmlugkonveksie | Herhaalde termiese siklusse en oliekontak |

| Oond | 180–230°C [1] | Stralend en konvektief | Langdurige blootstelling aan hoë temperatuur |

| Mikrogolfoond | 100–130°C [1] | Diëlektriese verhitting | Ongelyke verhitting, dampdrukopbou |

Termiese Veroudering en Meganiese Moegheid?

Silikoon behou elastisiteit by hoë temperature, maar langdurige blootstelling lei tot geleidelike verharding en krake. Moegheidstoetsing simuleer jare se werklike gebruik.

Termiese veroudering en meganiese moegheid verminder silikon se elastisiteit en treksterkte, wat die bruikbare lewensduur daarvan direk verkort.

’n Drukkoker-seël wat twee jaar lank gebruik is, het geen sigbare krake getoon nie, maar dit het begin lek. Toetse het getoon dat die hardheid daarvan van 50 na 65 Shore A verskuif het as gevolg van termiese veroudering, wat veroorsaak het dat dit die elastisiteit verloor het wat nodig is om ’n seël onder hoë druk te handhaaf – ’n falingsmodus wat onsigbaar is vir die blote oog.

Ons het 'n 60 Shore A silikoon bakplaat aan 200°C vir 500 uur blootgestel. Die hardheid het toegeneem tot 68 Shore A, die verlenging het met 25% gedaal, en die kleur het effens verander.[2][3] Hierdie veranderinge het gekorreleer met oksidasie van die polimeerruggraat.

Tipiese Verouderingskurwe

| Toestand | Blootstellingstyd (u) | Hardheidsverandering | Verlengingbehoud |

|---|---|---|---|

| 180°C lug | 200 | +4 Kus A | 90% |

| 200°C lug | 500 | +8 Kus A | 75% |

| 230°C lug | 300 | +12 Kus A | 65% |

Meganiese moegheidstoetse, soos herhaalde vou of kompressie, toon hoe silikon onder herhaalde spanning afbreek. Na 100 000 kompressiesiklusse behou hoë-konsistensie silikon gewoonlik meer as 90% van sy terugkaatselastisiteit.

Voedselkontakveiligheid en reukbeheer?

Selfs na hitteveroudering moet silikoon veilig bly vir voedselkontak. Swak samestelling of kontaminasie kan reuk, migrasie of oppervlakresidu veroorsaak.

Om voedselveiligheid te verseker, behels die verifiëring van voldoening aan FDA- en LFGB-standaarde terwyl vlugtige residue en reukgenerering beheer word.

Verbruikers het gekla dat 'n bondel silikoon-ysbakke ysblokkies laat smaak het soos "vrieskasbrand" of knoffel. Die oorsaak was onvoldoende na-uitharding, wat vlugtige residue in die silikoon gelaat het. Hierdie residue het nie net reuke veroorsaak nie, maar het ook die silikoon poreus genoeg gemaak om sterk reuke van ander kosse in die vrieskas te absorbeer.

Toe ek bakmatjies ontwikkel het, het ek eenkeer terugvoer van kliënte ontvang oor "rubberreuk" na gebruik. Toetse het oorblywende vlugtige stowwe van onvolledige uitharding getoon. Nadat die na-uithardingstap van 4 tot 8 uur by 200°C verleng is, het die reuk verdwyn.

Voedselkontak- en Reukbeheermaatreëls

| Beheerstap | Doel | Tipiese Vereiste |

|---|---|---|

| Na-uitharding | Verwyder vlugtige residue | ≥ 4 uur @ 200°C[4] |

| Migrasietoetsing | Verseker veiligheid onder hitte | < 10 mg/dm² (EU 10/2011)[5] |

| Reuktoetsing | Sensoriese evaluering na verhitting | Geen waarneembare reuk na 2 siklusse nie |

Silikoon moet onder realistiese verhittingstoestande gevalideer word. Byvoorbeeld, selfs al slaag die migrasieresultate by 100°C, moet bykomende toetse by 200°C uitgevoer word vir lugbraaier- of oondtoepassings.

Struktuur- en dikte-ontwerp?

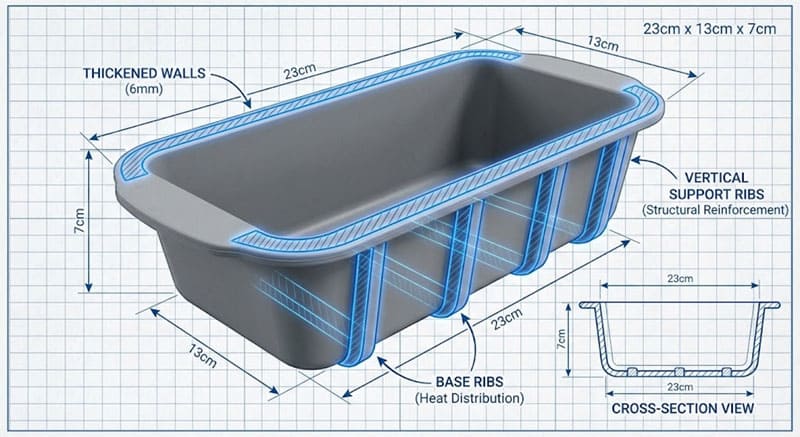

Die ontwerp van silikoononderdele beïnvloed nie net prestasie nie, maar ook hul termiese en meganiese stabiliteit.

Wanddikte, geometrie en ondersteuningsstrukture bepaal hoe egalig silikoon verhit word en hoe dit vervorming onder las weerstaan.

'n Groot reghoekige broodpan wat ons ontwerp het, het aanvanklik tydens toetsing gefaal; soos die beslag verhit het, het die sywande na buite gebult, wat die brood se vorm verwoes het. Die materiaal was hittebestand, maar die strukturele ontwerp het nie voldoende stewigheid gehad nie. Die byvoeging van vertikale ribbes en die verhoging van die wanddikte van 2 mm tot 3 mm het die vervorming opgelos.

Tydens 'n bakwerkprojek het ons opgemerk dat 5 mm-dik bakplate mikroborrels ontwikkel het na herhaalde oondgebruik. Deur die dikte tot 3 mm te verminder en interne ribbes by te voeg, het spanning beter versprei en vervorming voorkom.

Ontwerpriglyne vir hoëtemperatuur-silikoon

| Kenmerk | Aanbevole reeks | Voordeel |

|---|---|---|

| Wanddikte | 2–3 mm vir klein items | Vinniger hitte-oordrag, minder stres |

| Steunribbes | Elke 40–60 mm | Voorkom versakking by hoë temperature |

| Versterkingsringe | Vlekvrye of glasgevulde insetsels | Dimensionele stabiliteit |

| Ventilasiegate | Naby digte gebiede | Voorkom borrelvorming |

Behoorlike lugvloei rondom die silikoonoppervlak help ook om gelokaliseerde oorverhitting en verkleuring in oonde en lugbraaiers te verminder.

Impak van skoonmaak en onderhoud?

Skoonmaakmiddels en -metodes beïnvloed die langtermyn duursaamheid en voorkoms van silikoon kombuisware.

Harde skoonmaakmiddels of skuurgereedskap versnel oppervlakslytasie en oksidasie, wat die lewensduur verkort.

'n Kommersiële bakkery het berig dat hul kleefvrye matte klewerig begin raak en vinnig agteruitgaan. Ons het gevind dat hulle 'n swaargewig, hoogs alkaliese ontvetter gebruik. Die hoë pH het die silikoonruggraat aangeval en die oppervlak afgebreek. Oorskakeling na 'n pH-neutrale skoonmaakmiddel het die agteruitgang onmiddellik gestaak.

Skoonmaakaanbevelings

| Skoonmaakfaktor | Impak | Beste Praktyk |

|---|---|---|

| Skottelgoedwasser se skoonmaakmiddel | Kan witmaak veroorsaak | Gebruik neutrale pH-wasmiddels |

| Skropkussings | Krasoppervlak | Gebruik slegs sagte sponse |

| Olie-oorskot | Versnel oksidasie | Vee af en droog na gebruik |

| Berging | Vermy vou | Hou plat om krake te voorkom |

Wat is die beperkings van mikrogolfverhitting?

Silikoon self is mikrogolf-veilig, maar probleme ontstaan wanneer die produk stoom vasvang of metaalinsetsels het. Ontwerp altyd ventilasiepaaie vir ingeslote vorms en verifieer versoenbaarheid voor sertifisering.

Alhoewel silikoon mikrogolfdeursigtig is, is die kos binne-in dalk nie. In een toets het die smelt van botter in 'n silikoonbak gelokaliseerde "warm kolle" geskep waar die vettemperatuur 250°C oorskry het – ver bo die water se kookpunt. Hierdie intense, gelokaliseerde hitte het veroorsaak dat die silikoonoppervlak borrel en wit word, wat die houer permanent beskadig het.

Afsluiting

Silikoon se veiligheid en lewensduur hang af van hoe dit ontwerp, verwerk en onderhou word. Deur elke toestel se termiese omgewing te verstaan en behoorlike validering toe te pas, verseker u dat kombuisprodukte jare lank veilig en duursaam bly.

Verwysings

[1]: Kan silikoon in die oond gaan? – Cook'n'Chic

[2]: Termiese Veroudering van Silikoonrubber – Gevorderde Materiale

[3]: Kenmerkende eienskappe van silikoonrubberverbindings – Shin-Etsu

[4]: Eliminasie van vlugtige organiese verbindings – Jehbco

[5]: Verordening van die Kommissie (EU) nr. 10/2011 – EUR-Lex