يبدأ كل مشروع سيليكون بحالة من عدم اليقين. فبدون إطار زمني واضح للعملية، لا مفر من مشاكل الجودة وإعادة العمل.

إن إنشاء نافذة عملية والتحقق منها يضمن انتقال منتجات السيليكون من النموذج الأولي إلى الإنتاج الضخم بجودة مستقرة وأداء ثابت.

عندما أدرتُ أول مشروع لي في مجال قوالب السيليكون، تعلمتُ أن التحديد المبكر للعملية يوفر الوقت لاحقًا. كل خطوة - من تجميد المتطلبات إلى مرحلة إعداد المنتج النهائي - تعزز الثقة بأن الأجزاء النهائية ستلبي متطلبات التصميم وأهداف الجودة.

ما هو تجميد المتطلبات وتعريف CTQ؟

تُسبب المتطلبات غير الواضحة معظم التأخيرات في تصنيع السيليكون. وغالبًا ما تؤدي المواصفات الغامضة إلى عدم توافق التوقعات بين الهندسة والإنتاج.

إن تجميد المتطلبات وتحديد خصائص الجودة الحرجة يشكل الأساس لتطوير نافذة العملية.

في بداية أي مشروع، أجتمع مع فريق التصميم لترجمة الأهداف الوظيفية إلى معايير جودة قابلة للقياس. على سبيل المثال، بالنسبة لمصاصة الأطفال، قد تشمل هذه المعايير صلابة الحلمة، وسمك اللمعان، وقوة الالتصاق بالحلقة البلاستيكية.

خطوات تعريف CTQs

| خطوة | فعل | الناتج |

|---|---|---|

| 1 | مراجعة رسومات التصميم | تحديد الأبعاد الرئيسية |

| 2 | مناقشة أهداف الأداء | تحديد المؤشرات القابلة للقياس |

| 3 | إجراء تقييم المخاطر (FMEA) | إعطاء الأولوية لـ CTQs |

| 4 | متطلبات التجميد | خط الأساس للوثيقة للتحقق |

بمجرد تجميد معايير جودة المنتج (CTQs)، تُوجِّه هذه المعايير تصميم الأدوات، ودراسات معلمات العملية، وتخطيط فحص الجودة. أي تغيير في التصميم بعد هذه المرحلة يتطلب مراجعة رسمية للحفاظ على إمكانية التتبع.

نافذة معلمات العملية وDOE؟

بدون تجارب مُحكمة، تبقى حدود العملية مجهولة. يؤدي التخمين إلى جودة غير مُتسقة ووقت إعداد طويل.

يعمل تصميم التجارب (DOE) على تحديد العوامل الرئيسية التي تؤثر على صب السيليكون ويحدد نافذة العملية للإنتاج المستقر.

أتذكر مشروعًا كان فيه التحكم في الوميض غير متسق عبر التجاويف. من خلال تطبيق نموذج DOE مُنظّم على سرعة الحقن ودرجة حرارة القالب ووقت المعالجة، اكتشفنا أن بطء الحقن وارتفاع درجة حرارة القالب يُثبّتان التدفق ويُقللان الوميض بشكل ملحوظ.

مثال على هيكل وزارة الطاقة

| المعلمة | تم اختبار النطاق | القيمة المثلى | تأثير |

|---|---|---|---|

| درجة حرارة القالب (°م) | 130–170 | 155 | يؤثر على العلاج والانكماش |

| سرعة الحقن (%) | 40–90 | 60 | يتحكم في احتباس الهواء |

| وقت المعالجة (ثانية) | 30–90 | 60 | يوازن بين وقت الدورة والصلابة |

بعد انتهاء صلاحية المنتج (DOE)، نُحدد مناطق طبيعية، ومناطق تحذيرية، ومناطق خارج المواصفات لكل مُعامل. تُحدد هذه النطاقات فترة العملية. يجب على المُشغّلين ضبط الآلات ضمن المنطقة الطبيعية، وأي انحراف عن منطقة التحذير يُفعّل المراجعة.

PPAP والتحقق من صحة الإنتاج الضخم؟

لا يمكن الاعتماد على عينات المختبر وحدها في الموافقة على العملية. فالعمليات المُتحقق منها في ظل ظروف الإنتاج وحدها تُثبت متانة الإطار الزمني.

تؤكد عملية الموافقة على أجزاء الإنتاج (PPAP) أن العملية المحددة يمكنها إنتاج أجزاء متسقة تلبي جميع المواصفات.

بالنسبة لقوالب السيليكون، يشمل برنامج PPAP دراسات القدرات، وخطط التحكم، والتحقق من الأبعاد. عندما ساعدتُ أحد العملاء في الانتقال من قوالب النماذج الأولية إلى إنتاج أربعة تجاويف، قمنا بالتحقق من صحة مؤشر قدرة كل تجويف (Cpk) لضمان التجانس.

المنتجات النموذجية لبرنامج PPAP لأجزاء السيليكون

| وثيقة | غاية |

|---|---|

| مخطط سير العملية | رسم الخرائط لكل خطوة من تحميل المواد إلى التعبئة والتغليف |

| خطة التحكم | يسرد المعلمات و CTQs وخطط رد الفعل |

| دراسة القدرات (Cpk/Ppk) | يثبت استقرار العملية |

| فحص المادة الأولى (FAI) | يؤكد الامتثال الأبعادي |

إن التشغيل الناجح لبرنامج PPAP لا يثبت صحة الأدوات واستقرار العملية فحسب، بل يصبح أيضًا مرجعًا لعمليات تدقيق الإنتاج المستمرة.

خطة القياس والعينة؟

إن أخذ العينات أو تكرار القياسات بشكل غير صحيح يُخفي مشاكل حقيقية. تضمن الخطة الواضحة أن البيانات تُمثل العملية الحقيقية.

تحدد خطط القياس والعينة كيفية جمع البيانات وتحليلها واستخدامها للتحكم في تغير العملية.

في أحد المشاريع، فاتتنا العلامات المبكرة لانحراف الانكماش لأننا كنا نقيس كل عُشر جزء فقط. بعد مراجعة خطة قياس الأجزاء الخمسة الأولى من كل تشغيل، اكتشفنا السبب الجذري مُبكرًا - وهو تذبذب في التحكم بالسخان.

مثال على خطة أخذ العينات

| مرحلة الإنتاج | حجم العينة | تكرار | نوع التفتيش |

|---|---|---|---|

| المقال الأول | 5 قطع لكل تجويف | كل إعداد القالب | البعد الكامل |

| في طور التنفيذ | 3 قطع في الساعة | مستمر | أسئلة CTQ الرئيسية فقط |

| التدقيق النهائي | 10 قطع لكل دفعة | كل دفعة | بصري + وظيفي |

الأسئلة الشائعة: كيفية تحديد حجم العينة؟

يعتمد حجم العينة على استقرار العملية ومستوى المخاطرة. بالنسبة للقوالب الجديدة أو العمليات غير المستقرة، تُساعد العينات الأكبر على تحديد التباين بشكل أسرع. بمجرد استقرار العملية، يُمكن تقليل أخذ العينات وفقًا لحدود التحكم الإحصائي (مثلًا، Cp/Cpk ≥ 1.67).

التغيير والسيطرة على المخاطر؟

حتى التغييرات الصغيرة قد تُغيّر سلوك العملية. فبدون رقابة رسمية، يكون اتساق المنتج في خطر.

يضمن نظام التحكم في التغيير والمخاطر أن التعديلات أو تغييرات الموردين لا تؤثر على العمليات المعتمدة.

خلال مشروع حلمة سيليكون، غيّرنا مورد الصبغة دون التحقق من صحتها. تباطأت سرعة المعالجة، مما أدى إلى تقصير مدة الحقن. منذ ذلك الحين، أحرص دائمًا على مراجعة التغييرات رسميًا قبل أي تعديل.

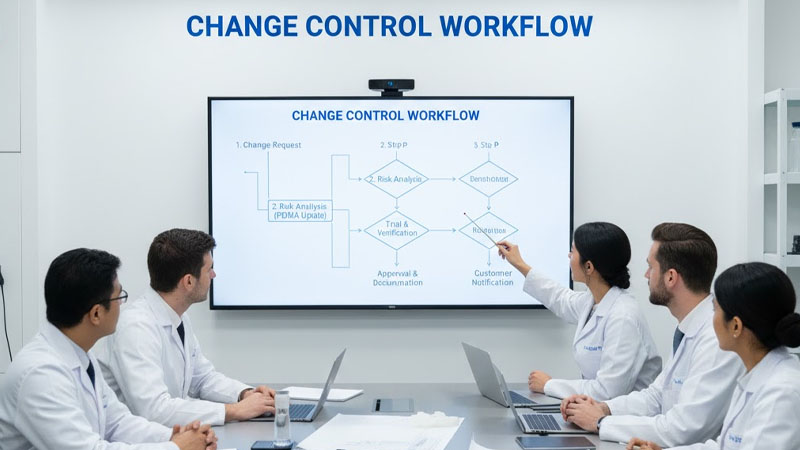

سير عمل التحكم في التغيير

| خطوة | وصف | مسؤولية |

|---|---|---|

| 1 | تقديم طلب التغيير | مهندس عمليات |

| 2 | تحليل المخاطر (تحديث FMEA) | الجودة والهندسة |

| 3 | التجربة والتحقق | إنتاج |

| 4 | الموافقة والتوثيق | إدارة |

| 5 | إشعار العميل | مدير المشروع |

لا يعني ضبط المخاطر تجنب التغيير، بل إدارته بمسؤولية. ينبغي أن يتضمن كل تغيير مُعتمد خطة تحقق لإعادة فحص معايير جودة المنتج وقدرة العملية.

خاتمة

هل أنت مستعد لتثبيت عملية إنتاج السيليكون الخاصة بك؟

أرسل طلبك الأبعاد الحرجة و مؤشرات الأداء لتلقي مسودة خطة التحكم المخصصة من فريق هندسة العمليات لدينا في روي يانغ سيليكون.