يواجه كل خط إنتاج عيوبًا في السيليكون. المهم هو سرعة اكتشاف السبب الجذري ومعالجته.

يساعد فهم الأسباب الجذرية لعلامات التدفق، والوميض، والفقاعات، والحرق، والتمزقات المهندسين على تحديد مشاكل صب السيليكون وإصلاحها بسرعة.

عندما بدأتُ العمل في مجال قوالب السيليكون، كنتُ أعتقد أن العيوب عشوائية. لكن بعد مراجعة مئات القوالب وعمليات الإنتاج، أدركتُ أن لكل عيب نمطًا محددًا، فإذا استطعتَ تتبعه، يُمكنك إصلاحه.

تصنيف العيوب ومعايير الحكم عليها؟

قبل حلّ العيوب، يجب أولًا تحديدها وتصنيفها بدقة. فالخطأ في تقدير العيب يُضيّع الوقت ويُتيح إجراءات علاجية خاطئة.

يمكن تصنيف عيوب السيليكون حسب المظهر المرئي ونمط الحدوث ومرحلة العملية لتحديد السبب الجذري لها.

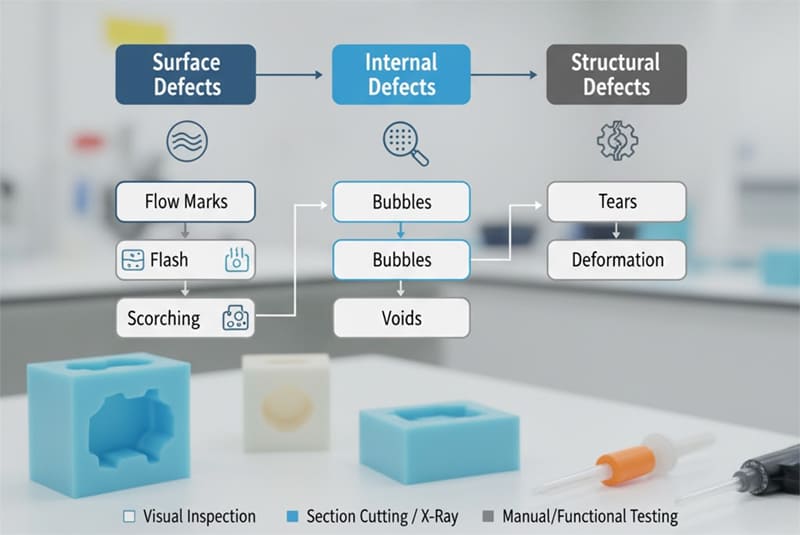

نُصنّف عادةً العيوب إلى فئات سطحية، وداخلية، وهيكلية. ولكلٍّ منها مؤشرات بصرية وطرق اختبار خاصة.

جدول تصنيف عيوب السيليكون

| فئة | العيوب النموذجية | المؤشرات الرئيسية | طريقة الكشف |

|---|---|---|---|

| سطح | علامات التدفق، وميض، وحرق | المخالفات المرئية | الفحص البصري |

| داخلي | فقاعات، فراغات | تحليل المقطع العرضي | قطع المقطع، الأشعة السينية |

| هيكلي | الدموع والتشوهات | فشل وظيفي | الاختبار اليدوي، البصري |

لكل عيب نطاق تحمّل مُحدد في معيار المظهر. على سبيل المثال، قد تكون علامة تدفق ٠٫٢ مم على سطح غير مرئي مقبولة، ولكن وجودها على سطح مانع للتسرب يُعَدّ رفضًا.

آليات العيب النموذجية؟

لكل عيب سبب جذري ميكانيكي أو كيميائي. فهم كيفية تشكلها يُسهّل استكشاف الأخطاء وإصلاحها أثناء الإنتاج.

تنتج علامات التدفق، والوميض، والفقاعات، والحرق، والتمزقات عن عملية محددة أو آليات مرتبطة بالعفن.

1. علامات التدفق

تظهر علامات التدفق على شكل خطوط متموجة أو مخططة على السطح.

| السبب الجذري | الآلية | علاج |

|---|---|---|

| درجة حرارة القالب منخفضة | يتصلب السيليكون بشكل غير متساوٍ | زيادة درجة الحرارة بمقدار 10-15 درجة مئوية |

| حقنة غير متوازنة | تداخلات التدفق الأمامي | ضبط حجم البوابة أو موضعها |

| العفن الملوث | البقايا تقاطع التدفق | تنظيف التجويف وتطبيق مزيل العفن بالتساوي |

2. فلاش

يحدث الوميض عندما يتسرب السيليكون عبر خطوط الفصل أو الفتحات.

| السبب الجذري | الآلية | علاج |

|---|---|---|

| قوة تثبيت غير كافية | الفجوة بين نصفي القالب | زيادة ضغط المشبك |

| خط الفراق البالي | ختم تآكل السطح | تلميع أو إعادة طحن القالب |

| عمق تنفيس مفرط | تسرب السيليكون | تقليل عمق التهوية إلى 0.005–0.01 ملم |

3. الفقاعات

تتشكل الفقاعات بسبب الهواء المحبوس أو الغازات المتطايرة.

| السبب الجذري | الآلية | علاج |

|---|---|---|

| تهوية سيئة | الهواء المحبوس أثناء التعبئة | إضافة أو تكبير فتحات التهوية |

| الرطوبة الزائدة | يتبخر تحت الحرارة | تجفيف السيليكون قبل التشكيل |

| عطل في الفراغ | الهواء غير مفرغ | التحقق من ختم الفراغ وتوقيت النظام |

4. حارق

يؤدي الحرق إلى ظهور علامات داكنة محترقة أو تغير لون السطح.

| السبب الجذري | الآلية | علاج |

|---|---|---|

| وقت انتظار طويل للغاية | ارتفاع درجة حرارة السيليكون | تقليل وقت العلاج أو مدة البقاء |

| نقاط ساخنة محلية | اختلال التوازن في درجة الحرارة | فحص مناطق السخان |

| المواد المضافة الملوثة | تفاعل المحفز | استخدم مواد جديدة وموثوقة |

5. الدموع

تحدث التمزقات أثناء إزالة القالب أو تحت الضغط.

| السبب الجذري | الآلية | علاج |

|---|---|---|

| سيليكون منخفض القوة الممزقة | صياغة غير كافية | اختر LSR ذو الدرجة الأعلى من الدموع |

| تخفيضات حادة | الإجهاد الميكانيكي | زيادة المسودة أو استخدام النوى المرنة |

| إزالة القالب قبل الأوان | لم يتم شفاؤه بالكامل | تمديد وقت المعالجة 10–20% |

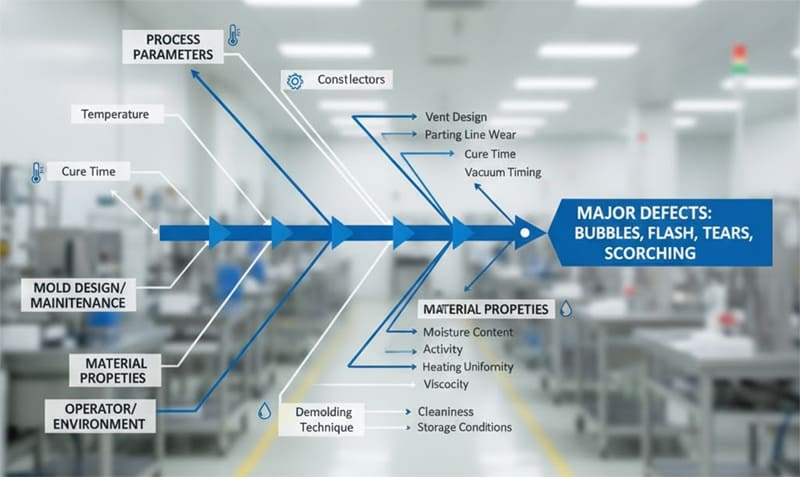

رسم خريطة لمعلمات العملية وعوامل القالب؟

لا تحدث العيوب عشوائيًا، بل ترتبط بمعايير العملية وظروف القالب. يساعد رسم الخرائط على تصوّر هذه العلاقات بوضوح.

يؤدي ربط معلمات العملية بأنواع العيوب إلى الكشف عن التبعيات المخفية ويسمح بالتحسين المستهدف.

عندما بحثتُ في تكرار الفقاعات في قالب صمام طبي، رسمتُ مخططًا بيانيًا يربط بين درجة الحرارة والتهوية وتدفق المواد. وتبيّن أن السبب الجذري هو عدم انتظام توقيت الفراغ، وليس السيليكون نفسه.

مثال على تعيين المعلمات والعيوب

| المعلمة | منخفض جدًا | مرتفع للغاية | عيب ذو صلة |

|---|---|---|---|

| درجة حرارة القالب | علامات التدفق | حارق | عيوب السطح |

| ضغط الحقن | لقطة قصيرة | فلاش | عدم الاستقرار الأبعادي |

| وقت المعالجة | علاج غير كامل | حارق | القضايا البنيوية واللونية |

| وقت الفراغ | فقاعات | فلاش | احتباس الهواء أو فيضانه |

| عمق فتحة تهوية القالب | فقاعات | فلاش | تسرب الهواء أو السيليكون |

لماذا يتكرر التحكم بالفلاش؟

يميل الوميض إلى الظهور عند تدهور أسطح الختم بمرور الوقت، أو عند قيام المشغلين بضبط ضغط الحقن بما يتجاوز الحد المسموح به. تمنع الصيانة الدورية وأقفال معلمات الآلة تكرار هذا.

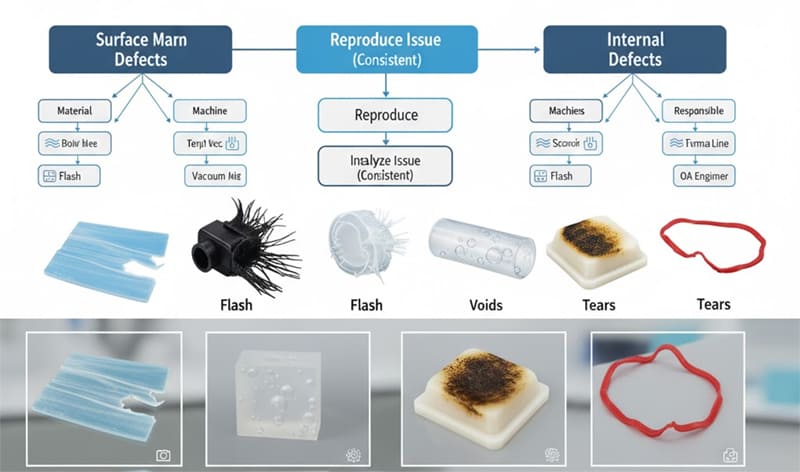

التوطين السريع والطرق التجريبية؟

الوقت عاملٌ حاسمٌ أثناء الإنتاج. يساعد نهجٌ مُنظّمٌ لاستكشاف الأخطاء وإصلاحها المهندسين على تحديد مصدر الخلل بشكلٍ أسرع.

يساعد التحديد المنهجي باستخدام أخذ العينات وتحليل المقاطع والتجارب الخاضعة للرقابة على تحديد السبب الجذري بكفاءة.

خلال تجربة قالب جديد، وجدنا فقاعات عشوائية فقط في التجويف #3. بعزل هذا التجويف وإجراء اختبار في أوقات فراغ مختلفة، تأكدنا من وجود فتحة تهوية مسدودة بالقرب من البوابة. يكمن السر في التحقق من متغير واحد في كل مرة.

طريقة استكشاف الأخطاء وإصلاحها خطوة بخطوة

- يُعرِّف العيب مع توثيق الصور ورسم الخرائط للموقع.

- تكاثر المشكلة تتم بشكل متسق تحت الإعدادات الخاضعة للرقابة.

- تحليل متغيرات مثل درجة الحرارة والفراغ والضغط.

- تجربة مع تغيير واحد في كل مرة (اختبار DOE أو اختبار متغير واحد).

- يؤكد الإجراء التصحيحي مع ثلاث عمليات تشغيل مستقرة على الأقل.

ما هي العلاقة بين الحرق ومدة البقاء؟

غالبًا ما يزداد الاحتراق بشكل كبير مع إطالة مدة السكون. عندما يبقى السيليكون في التجويف الساخن لفترة طويلة، تتحلل محفزات البيروكسيد أو البلاتين، مما يسبب تغير اللون والرائحة. يمكن لتقصير مدة السكون، حتى باستخدام 10%، أن يقضي على الاحتراق تمامًا.

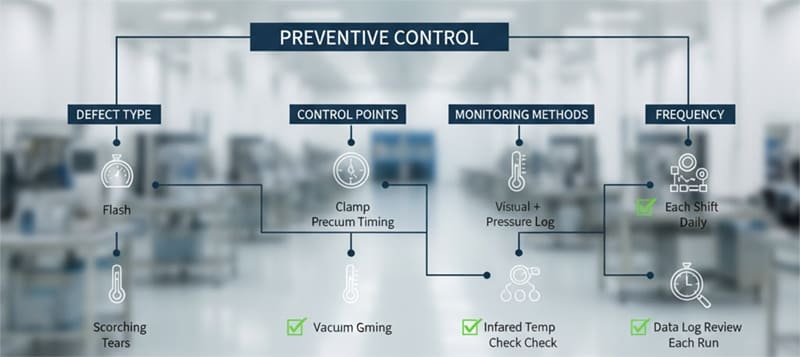

خطة السيطرة الوقائية؟

الحل الأمثل هو الوقاية. فبمجرد معرفة الأسباب الجذرية، يمكن لخطط التحكم الموحدة أن تمنع تكرار العيوب.

تربط خطة التحكم الوقائية كل نوع من العيوب بنقاط التحكم في العمليات والقالب والصيانة.

في مصنعي، أنشأنا "مصفوفة لمنع العيوب" بعد تحليل مئات سجلات الإنتاج. من خلال تتبع تآكل القالب ومراقبة درجة حرارة المعالجة يوميًا، قللنا الوميض والفقاعات بمقدار 60% خلال شهرين.

مثال على خطة التحكم الوقائي

| نوع العيب | نقطة التحكم | طريقة المراقبة | تكرار |

|---|---|---|---|

| فلاش | ضغط المشبك، عمق التهوية | سجل مرئي + ضغط | كل وردية |

| فقاعات | توقيت الفراغ، تنظيف الفتحة | فحص مقياس الفراغ | يوميًا |

| علامات التدفق | توحيد درجة حرارة القالب | فحص درجة الحرارة بالأشعة تحت الحمراء | أسبوعي |

| حارق | وقت الدورة، سخان القالب | مراجعة سجل البيانات | كل جولة |

| دموع | زاوية المسودة ودرجة حرارة إزالة القالب | فحص العفن | أسبوعي |

تتضمن الخطة الوقائية الجيدة التحقق من صحة العملية وتدريب المشغلين. ويتحقق الاتساق فقط عندما يتبع الجميع نفس المعايير.

خاتمة

لكل عيب في السيليكون قصة. عندما نفهم سببه ونربطه بمتغيرات العملية، يصبح استكشاف الأخطاء وإصلاحها منهجيًا وقابلًا للتنبؤ، وليس مجرد تخمين.

هل تريد حل عيب السيليكون الخاص بك بشكل أسرع؟

أرسل طلبك صور العيوب و سجلات المعلمات إلى فريق الهندسة لدينا، وسنرسل إليك قائمة التحقق المخصصة لاستكشاف الأخطاء وإصلاحها لمساعدتك على استعادة الإنتاج المستقر في روي يانغ سيليكون.