أنت تقف الآن عند مفترق طرق في تطوير منتجك. يحتاج فريقك إلى قطع سيليكون، لكن المورد يستخدم مصطلحات مثل "LSR" و"HTV" بأسعار متفاوتة للغاية. أحدهما يعد بدورة إنتاج أسرع ولكنه يتطلب استثمارًا أكبر في الأدوات. أما الآخر فيبدو أرخص مبدئيًا ولكنه قد يُعيق خط إنتاجك.

يستخدم مطاط السيليكون السائل (LSR) تقنية قولبة الحقن مع أنظمة قنوات التبريد الآلية، مما يوفر دورات أسرع واتساقًا فائقًا للإنتاج بكميات كبيرة. أما سيليكون الفلكنة بدرجة حرارة عالية (HTV) فيعتمد على قولبة الضغط، مما يوفر تكاليف أدوات أقل ولكن إنتاجية أبطأ. يعتمد اختيارك على حجم الإنتاج السنوي، ومدى تعقيد القطعة، ومتطلبات الجودة؛ إذ يتفوق مطاط السيليكون السائل في القطع الصغيرة جدًا والتطبيقات الطبية، بينما يناسب سيليكون الفلكنة بدرجة حرارة عالية النماذج الأولية والكميات المتوسطة.

لكن ما يغفل عنه معظم المهندسين هو أن الخيار "الأرخص" غالبًا ما يصبح الخيار المكلف عند احتساب وقت الدورة، ونسب الهدر، وتكاليف العمالة اللاحقة. لقد رأيت فرق مشتريات تلتزم بأدوات الطباعة الحرارية بالفينيل (HTV) ثم تتسابق للحصول على طاقة إنتاجية للطباعة بالسيليكون السائل (LSR) بعد ستة أشهر فقط عندما تضاعف الطلب. دعونا نحلل بدقة كيف تختلف هذه العمليات ومتى يكون لكل منها جدوى اقتصادية.

ما الذي يميز قولبة حقن السيليكون السائل عن قولبة ضغط الفينيل الحراري؟

أتذكر أول مرة شاهدت فيها آلة مطاط السيليكون السائل (LSR) تعمل. كانت الدقة مذهلة - المادة السائلة تتدفق عبر قنوات ساخنة، وتملأ تجاويف دقيقة في ثوانٍ. ثم رأيت مكبس الفينيل الحراري (HTV)، حيث يقوم عامل بوضع القوالب الأولية يدويًا في القالب. فرق شاسع.

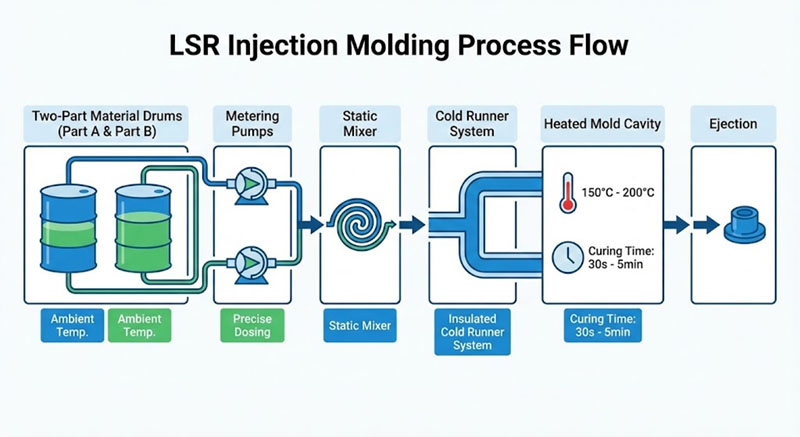

تستخدم تقنية حقن السيليكون السائل (LSR) ضخّ السيليكون السائل ثنائي المكونات عبر نظام قنوات باردة إلى قوالب ساخنة (عادةً ما بين 170 و200 درجة مئوية)، حيث تتم عملية التصلب في غضون 20 إلى 60 ثانية لكل دورة. أما تقنية ضغط السيليكون الحراري (HTV) فتستخدم وضع قطع السيليكون الممزوجة مسبقًا في قوالب مفتوحة، ثم ضغطها وتسخينها (بين 150 و180 درجة مئوية) لمدة تتراوح بين 3 و10 دقائق. تتميز تقنية LSR بأتمتة مناولة المواد وتقليل العمالة، بينما تتطلب تقنية HTV التحميل اليدوي وفترات تصلب أطول.

آليات العملية: نظام التغذية الباردة مقابل التحميل اليدوي

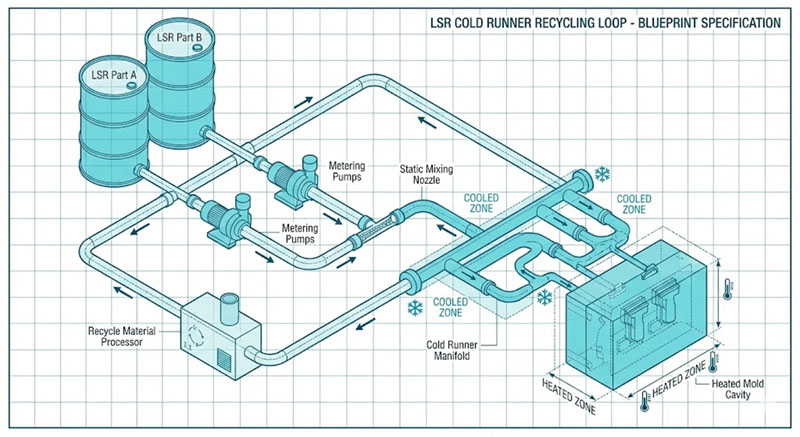

يُعدّ نظام الصب البارد للسيليكون السائل (LSR) نقلة نوعية في هذا المجال. فهو يحافظ على فصل جزئي السيليكون حتى فوهة الخلط، مما يمنع التصلب المبكر. يتيح هذا النظام ما يلي:

- دورات مؤتمتة بالكامل: لا يقوم المشغل بلمس المواد بين اللقطات

- أوزان ثابتة للطلقات: توفر المضخات الدقيقة تكرارية تصل إلى ±0.5%

- صفر نفايات فلاش: تعود المواد المتدفقة على البارد إلى براميل الإمداد

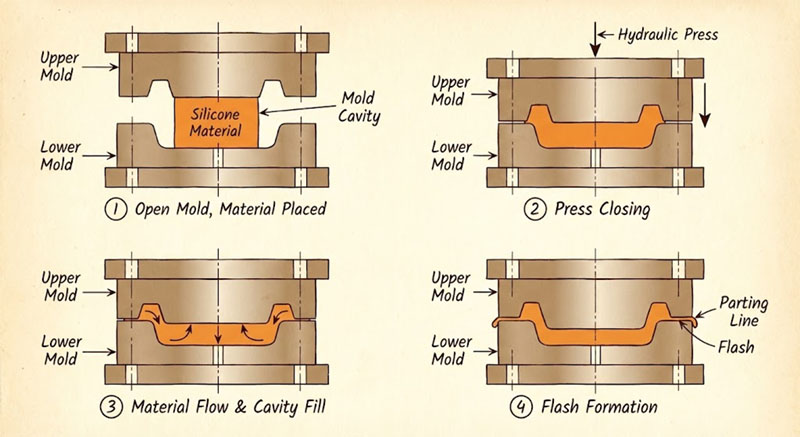

على النقيض من ذلك، تستخدم تقنية HTV السيليكون الصلب أو شبه المعجون. يقوم المشغلون بوزن القطع، ووضعها في تجاويف القوالب، ثم قص الزوائد بعد التصلب. لقد قمت بقياس الوقت اللازم لذلك - حتى العمال المهرة يحتاجون من 15 إلى 30 ثانية لكل تجويف للتحميل. في قالب ذي 4 تجاويف، يستغرق ذلك دقيقتين من العمل اليدوي لكل دورة قبل إغلاق آلة الضغط.

إليكم تفاصيل التكاليف التي أستخدمها مع العملاء:

| عامل | حقن LSR | ضغط HTV |

|---|---|---|

| وقت الدورة | 20-60 ثانية | من 3 إلى 10 دقائق |

| العمل لكل دورة | 0 ثانية (تلقائي) | 60-120 ثانية |

| نفايات المواد | <2% (إعادة تدوير العداء البارد) | 10-15% (تقليم الفلاش) |

| تكلفة الأدوات | $15,000-$50,000 | $3,000-$12,000 |

تُشكل تكلفة أدوات LSR عبئًا ماليًا في البداية، ولكن عند إنتاج 100,000 قطعة سنويًا، تتضاعف وفورات وقت الدورة البالغة 4 دقائق. وقد حسبتُ لأحد العملاء أن LSR استردت فرق تكلفة الأدوات في غضون 8 أشهر فقط من خلال تقليل تكاليف العمالة وزيادة الإنتاجية.

كيف تتم مقارنة معايير الجودة بين LSR و HTV؟

رفض أحد عملاء الأجهزة الطبية دفعة كاملة من مادة HTV بسبب وجود فراغات ظاهرة في السيليكون. لم يتم التخلص من الهواء بشكل صحيح أثناء عملية الخلط. قمنا بتحويلهم إلى مادة LSR، واختفت المشكلة. ليس لأن مادة HTV معيبة بطبيعتها، بل لأن ضوابط عملية تصنيع LSR أكثر دقة.

توفر مادة السيليكون السائل (LSR) شفافية فائقة، وأقل قدر من المخلفات المتطايرة (متوافقة مع معايير إدارة الغذاء والدواء الأمريكية)، وتجانسًا بين الأجزاء ضمن هامش خطأ ±0.02 مم. يمكن لمادة الفينيل الحراري (HTV) تحقيق خصائص مماثلة، لكنها تتطلب معالجة لاحقة (من 4 إلى 8 ساعات عند 200 درجة مئوية) لإزالة بقايا البيروكسيد، كما أن الخلط اليدوي يُدخل بعض التباين. بالنسبة للمنتجات الطبية، أو تلك الملامسة للأغذية، أو منتجات الأطفال، فإن نقاء مادة السيليكون السائل (LSR) وتجانسها يبرران الاستثمار فيها.

متطلبات نقاء المواد والمعالجة اللاحقة

تتصلب مادة السيليكون السائل (LSR) باستخدام حفاز البلاتين، دون إنتاج بيروكسيدات أو نواتج ثانوية. تخرج القطع من القالب جاهزة للتجميع. أما مادة الفينيل الحراري (HTV) فتستخدم الربط المتشابك بالبيروكسيد، مما يترك آثارًا ضئيلة. وقد قمت بقياس مستويات المركبات العضوية المتطايرة (VOC) في قطع HTV المصبوبة، حيث تراوحت بين 800 و1200 جزء في المليون. بعد المعالجة اللاحقة، تنخفض هذه المستويات إلى أقل من 100 جزء في المليون، ولكن هذا يتطلب دورة فرن إضافية، وتكلفة طاقة، و8 ساعات من وقت التسليم.

الفرق في الرائحة واضحٌ فورًا. قطع الفينيل الحراري الجديدة تفوح منها رائحة المطاط. أما قطع السيليكون السائل؟ فهي عديمة الرائحة. بالنسبة للمنتجات الاستهلاكية - حلمات زجاجات الرضاعة، وأدوات المطبخ، وأجهزة الاستشعار القابلة للارتداء - تُعدّ هذه التجربة الحسية مهمة. لقد رفضت بعض العلامات التجارية عينات من الفينيل الحراري لمجرد الرائحة، حتى عندما كانت المادة مطابقة للمواصفات.

الشفافية مؤشر آخر. يمكن لـ LSR تحقيق شفافية فائقة لأنابيب الإضاءة، وأختام العدسات، والأجزاء الجمالية. أما عملية خلط HTV فتحبس فقاعات دقيقة، مما يُضفي حتى على الدرجات "الشفافة" مظهرًا شبه شفاف حليبي. أستخدم جدول المقارنة هذا مع المصممين:

| ملكية | مطاط السيليكون السائل (كما هو مصبوب) | فينيل حراري (معالج بعد الاستخدام) |

|---|---|---|

| الشفافية | شفاف من الدرجة البصرية | شفاف إلى معتم |

| مخلفات المركبات العضوية المتطايرة | أقل من 50 جزءًا في المليون | أقل من 100 جزء في المليون (بعد المعالجة اللاحقة) |

| رائحة | لا أحد | رائحة مطاطية خفيفة |

| التفاوتات البُعدية | ±0.02 ملم | ±0.05 مم |

في مرحلة النماذج الأولية، يُمكن التغاضي عن تفاوتات مادة HTV. ولكن عند شحن 50,000 وحدة شهريًا، فإنّ هامش الخطأ البالغ ±0.05 مم يعني رفض بعض التجميعات وتقديم مطالبات ضمان. لقد لاحظتُ انخفاض معدل فشل مانع التسرب لدى أحد العملاء من 2.3% إلى 0.1% بعد التحوّل من استخدام HTV إلى LSR في صناعة الحشيات. صحيحٌ أنّ تكلفة أدوات LSR زادت بمقدار $28,000، إلا أنّهم وفّروا $15,000 شهريًا في تكاليف إعادة العمل.

متى يكون انخفاض تكلفة أدوات الطباعة الحرارية بالفينيل منطقياً؟

لا يحتاج كل مشروع إلى تقنية الطباعة الانتقائية بالليزر (LSR). كان لديّ شركة ناشئة تصمم مقبضًا مخصصًا لدواسات الدراجات الهوائية المُعدّلة. احتاجوا إلى 500 قطعة لبرنامج تجريبي. كانت تكلفة قوالب الطباعة الانتقائية بالليزر ستبلغ 35,000 جنيه إسترليني، أي أكثر من ميزانية النموذج الأولي بالكامل. لذا، اخترنا قوالب ضغط الفينيل الحراري (HTV) بتكلفة 6,000 جنيه إسترليني، وقمنا بتسليم القطع في غضون 3 أسابيع.

يُعدّ قولبة الضغط الحراري بالفينيل (HTV) مثاليةً للإنتاجات السنوية التي تقل عن 50,000 قطعة، وللأشكال الهندسية الكبيرة أو ذات الجدران السميكة (أكثر من 10 مم)، وللمشاريع ذات الطلب غير المؤكد. كما أن انخفاض تكلفة الأدوات يقلل من المخاطر المالية، وتتعامل هذه العملية مع اختلافات المواد (مثل إضافة مواد مالئة أو أصباغ) بمرونة أكبر. بالنسبة للإنتاج بكميات صغيرة، أو النماذج الأولية، أو القطع التي لا يُعدّ فيها وقت دورة الإنتاج عاملاً حاسماً، فإنّ اقتصاديات قولبة الضغط الحراري بالفينيل (HTV) هي الأفضل.

تحليل نقطة التعادل من حيث الحجم

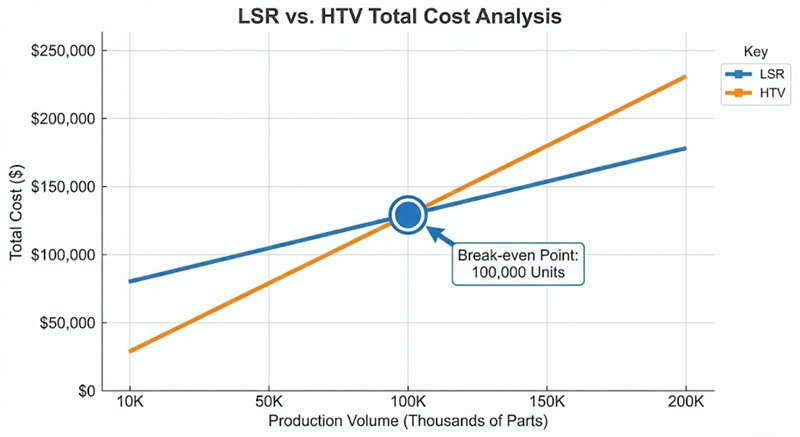

أجري هذه الحسابات لكل عميل: عند أي حجم إنتاجي يُعادل تفوق تكلفة تصنيع القطعة الواحدة بتقنية الطباعة ثلاثية الأبعاد بالليزر (LSR) تكلفة أدواتها الإضافية؟ تأخذ المعادلة في الاعتبار وقت الدورة، وأجور العمال، وهدر المواد، وتكاليف ساعات تشغيل الآلات. إليك مثال واقعي من مشروع إلكترونيات استهلاكية:

- سيناريو LSR: $40,000 أداة، دورة 35 ثانية (4 تجاويف)، $0.18 مادة لكل قطعة، $0.05 تكلفة الآلة/العمالة لكل قطعة = $0.23 لكل قطعة + تكلفة الأدوات المستهلكة

- سيناريو HTV: أداة $8000، دورة 5 دقائق (4 تجاويف)، $0.15 مادة لكل قطعة، $0.42 تكلفة الآلة/العمالة لكل قطعة = $0.57 لكل قطعة + تكلفة الأدوات المستهلكة

عند إنتاج 10,000 قطعة: التكلفة الإجمالية لتقنية الطباعة ثلاثية الأبعاد بالسيليكون السائل = 40,000 + (0.23 × 10,000) = 42,300. التكلفة الإجمالية لتقنية الطباعة ثلاثية الأبعاد بالفينيل الساخن = 8,000 + (0.57 × 10,000) = 13,700. تتفوق تقنية الطباعة ثلاثية الأبعاد بالفينيل الساخن.

عند إنتاج 100,000 قطعة: التكلفة الإجمالية لتقنية الطباعة ثلاثية الأبعاد بالراتنج (LSR) = 40,000 + (0.23 × 100,000) = 63,000. التكلفة الإجمالية لتقنية الطباعة ثلاثية الأبعاد بالراتنج الحراري (HTV) = 8,000 + (0.57 × 100,000) = 65,000. تفوز تقنية الطباعة ثلاثية الأبعاد بالراتنج (LSR).

يحدث الانتقال بين خطي الإنتاج عند حوالي 90,000 و120,000 قطعة، وذلك بحسب تعقيد القطعة. ولكن هناك عامل خفي: وقت التسليم. إذا كان إطلاق منتجك يعتمد على شحن 20,000 وحدة خلال 4 أسابيع، فإن دورة الطباعة بتقنية LSR التي تستغرق 35 ثانية تعني أن مكبسًا واحدًا يمكنه إنتاج 500 قطعة خلال وردية عمل مدتها 8 ساعات. أما الطباعة بتقنية HTV التي تستغرق 5 دقائق لكل دورة؟ فتنتج 96 قطعة فقط في الوردية الواحدة. ستحتاج إلى 5 مكابس HTV لمضاهاة خط إنتاج واحد بتقنية LSR.

أُولي اهتمامًا كبيرًا لمرونة التصميم. يتميز السيليكون السائل (LSR) بقدرته الفائقة على تشكيل الجدران الرقيقة (حتى 0.3 مم)، والتجاويف، والتفاصيل الدقيقة. لقد قمتُ بتشكيل لوحات مفاتيح من السيليكون السائل بجدران أزرار بسمك 0.5 مم ومفصلات مرنة مدمجة - وهو أمر مستحيل في تقنية الضغط الحراري (HTV). إذا كان تصميم القطعة يتجاوز حدود إمكانية التشكيل، فإن ضغط الحقن وخصائص التدفق للسيليكون السائل تمنح المصممين حرية لا يُمكن لتقنية الضغط الحراري (HTV) أن تُضاهيها.

ماذا عن إعادة تدوير مواد نظام التكييف البارد؟

سألني أحد العملاء ذات مرة: "إذا كانت تقنية الصب البارد تعيد تدوير المواد، فلماذا لا يزال هناك أي نفايات في عملية تصنيع السيليكون السائل؟" سؤال وجيه. تكمن الإجابة في الجوانب العملية للإنتاج وفترة صلاحية المواد.

تُعيد أنظمة قنوات التبريد لسيليكون السيليكون السائل (LSR) تدوير المواد غير المعالجة إلى خزانات التغذية، مما يُحقق شبه انعدام للنفايات أثناء الإنتاج المستقر. مع ذلك، تُنتج عمليات بدء التشغيل والإيقاف وتغيير الألوان نفايات تتراوح بين 2 و5%. يتميز السيليكون ثنائي المكونات بفترة صلاحية (المدة الزمنية قبل بدء التصلب) تتراوح بين 4 و8 ساعات في قناة التبريد، لذا يتطلب إيقاف التشغيل طوال الليل عملية تنظيف. يُنتج فينيل الفينيل الحراري (HTV) نفايات تتراوح بين 10 و15% من عملية التشذيب الزائد، والتي لا يُمكن إعادة معالجتها دون التأثير سلبًا على خصائصها.

مناولة المواد وحقائق عمر المنتج

نظام مطاط السيليكون السائل (LSR) ثنائي المكونات أنيق ولكنه يتطلب دقة عالية. يُوضع المكون (أ) (المادة الأساسية) والمكون (ب) (المحفز) في براميل مُتحكم بدرجة حرارتها. تقوم المضخات بقياسهما بنسب دقيقة (عادةً 1:1 أو 10:1) في خلاط ثابت عند فوهة الحقن. بمجرد الخلط، تبدأ عملية التصلب. تتصلب معظم أنواع مطاط السيليكون السائل تمامًا في غضون 10-30 دقيقة في درجة حرارة الغرفة، وتكون العملية أسرع عند تعريضها للحرارة.

أثناء الإنتاج، يحافظ نظام التبريد على درجة حرارة المادة بين 15 و25 درجة مئوية، مما يبطئ عملية التصلب. وطالما أن خط الإنتاج يعمل باستمرار، فإن المادة تمر عبر النظام كل دقيقتين إلى ثلاث دقائق، ولا تتصلب تمامًا داخله. وبالتالي، يكون الفاقد ضئيلاً للغاية، إذ يقتصر على كمية صغيرة في فوهة الخلط لا يمكن استعادتها.

لكن ماذا لو أوقفنا خط الإنتاج لتناول الغداء؟ تبدأ المادة في القالب بالتصلب. بعد أربع ساعات، تكون قد تصلبت جزئيًا وأصبحت غير قابلة للاستخدام. نقوم بتفريغها - ما يعادل 2-3 عمليات حقن - قبل استئناف العمل. بالنسبة لقطعة وزنها 20 غرامًا، ينتج عن ذلك 60 غرامًا من النفايات لكل عملية إعادة تشغيل. في نظام وردية واحدة مع استراحة غداء واحدة وتوقف واحد بعد الظهر، يصل هذا إلى 120 غرامًا يوميًا. على مدار عام، يتراكم هذا الرقم.

يُعدّ التخلص من نفايات الفينيل الحراري (HTV) أبسط من ذلك: فهو عبارة عن الزوائد التي يتم قصّها. تقوم قوالب الضغط بملء الفراغات بشكل زائد عمدًا لضمان ملء التجويف بالكامل، لذا يخرج الفائض من المادة عند خط الفصل. في الحشية البسيطة، قد تصل نسبة الزوائد إلى 10% من وزن القطعة. أما في الأشكال الهندسية المعقدة ذات خطوط الفصل المتعددة، فقد تصل إلى 20%. ولا يمكن إعادة خلطها ببساطة، فبمجرد أن يتصلب الفينيل الحراري، يصبح مادة متصلبة حراريًا. انتهى الأمر.

يقدم بعض الموردين خدمات إعادة تدوير الفينيل الحراري، حيث يقومون بطحن الخردة وخلطها مع المواد الخام بنسب تتراوح بين 10 و20% لتطبيقات غير حرجة. لكن الخصائص تتدهور، إذ تنخفض قوة الشد بنسبة تتراوح بين 15 و25%، ويتأثر الاستطالة سلبًا. لا أنصح بهذا إلا للمشاريع التي تُركز على خفض التكاليف ولا تتطلب مواصفات أداء دقيقة.

خاتمة

اختر مادة السيليكون السائل (LSR) عندما يتجاوز حجم الإنتاج 50,000 قطعة سنويًا، وعندما يتطلب التصميم المعقد جدرانًا رقيقة أو دقة عالية، وعندما تتطلب معايير الجودة نقاءً مطابقًا لمعايير إدارة الغذاء والدواء الأمريكية (FDA). استخدم مادة الفينيل الحراري (HTV) لبساطتها في النماذج الأولية، والإنتاج بكميات صغيرة، والقطع ذات الجدران السميكة حيث لا يؤثر وقت الإنتاج وتكاليف العمالة بشكل كبير على ميزانيتك.