اختيار سمك أو صلابة حصيرة السيليكون الخاطئة قد يُفسد مشروعك بالكامل. لقد رأيتُ عددًا لا يُحصى من المصنّعين يُبددون آلاف الدولارات على مواد غير مناسبة.

يتراوح سمك حصيرة السيليكون المثالية بين 0.5 مم و25 مم، بينما تتراوح صلابة مقياس صلابة شور عادةً بين 10 أمبير و80 أمبير. تُحدد متطلبات تطبيقك الخاصة المزيج الأمثل لهاتين الخاصيتين الأساسيتين.

بعد 12 عامًا في تصنيع السيليكون في هذا المجال، ساعدتُ مئات العملاء على اختيار المواصفات المثالية لتطبيقاتهم. دعوني أشارككم هذه الأفكار التي ستوفر لكم الوقت والمال.

ما هو نطاق السُمك الذي يناسب التطبيقات المختلفة بشكل أفضل؟

يعتقد معظم الناس أن السُمك يعني دائمًا جودة أفضل. هذا الافتراض يُكلفهم أداءً وتكاليف في العديد من التطبيقات.

يجب أن يتوافق سُمك حصيرة السيليكون مع احتياجات تطبيقك من الضغط والعزل والمتانة. تتميز الحصائر الرقيقة (0.5-2 مم) بجودتها العالية في الحشيات، بينما توفر الحصائر السميكة (10-25 مم) توسيدًا وعزلًا ممتازين.

أتذكر العمل مع عميل أصر على استخدام حصائر بسمك 10 مم لتطبيق حشوات الإلكترونيات. أدى سمك المادة إلى ضعف العزل وزيادة التكاليف بسبب 300%. انتقلنا إلى سمك 1.5 مم وحققنا نتائج ممتازة.

يعتمد اختيار السُمك على عدة عوامل رئيسية. لتطبيقات الختم، تحتاج إلى مادة كافية لملء الفجوات دون ضغط زائد. أما التطبيقات الإلكترونية، فتتطلب عادةً سُمكًا يتراوح بين 0.5 مم و3 مم لتحقيق الأداء الأمثل.

| نوع التطبيق | السمك الموصى به | الفوائد الرئيسية |

|---|---|---|

| الحشيات والأختام | 0.5 مم – 3 مم | ملاءمة دقيقة وفعّالة من حيث التكلفة |

| وسادات حرارية | 1 مم – 5 مم | انتقال الحرارة، التوافق |

| تخفيف الاهتزاز | 5 مم – 15 مم | امتصاص الصدمات، تقليل الضوضاء |

| حصائر العزل | 10 مم – 25 مم | حاجز حراري، توسيد |

| حصائر صالحة للطعام | 2 مم – 8 مم | سهولة التنظيف، المتانة |

تؤثر متطلبات الضغط أيضًا على اختيار السُمك. إذا كان تطبيقك يضغط الحصيرة باستخدام 25%، فأنت بحاجة إلى سُمك ابتدائي كافٍ للحفاظ على الختم بعد الضغط. أنصح دائمًا بحساب السُمك النهائي المضغوط لضمان استيفائه للحد الأدنى من متطلباتك.

تؤثر اعتبارات التصنيع أيضًا على اختيار السُمك. فالحصائر الرقيقة تجف أسرع وتكلف إنتاجها أقل. أما الحصائر السميكة فتتطلب أوقات جفاف أطول ومواد أكثر. أما بالنسبة للإنتاج بكميات كبيرة، فغالبًا ما توفر الحصائر الرقيقة اقتصاديات أفضل دون التضحية بالأداء.

كيف يؤثر مقياس الدوروميتر على أداء حصيرك؟

يخلط العديد من المهندسين بين صلابة المعدن والجودة. فارتفاع صلابة المعدن لا يعني بالضرورة أداءً أفضل لاحتياجاتك الخاصة.

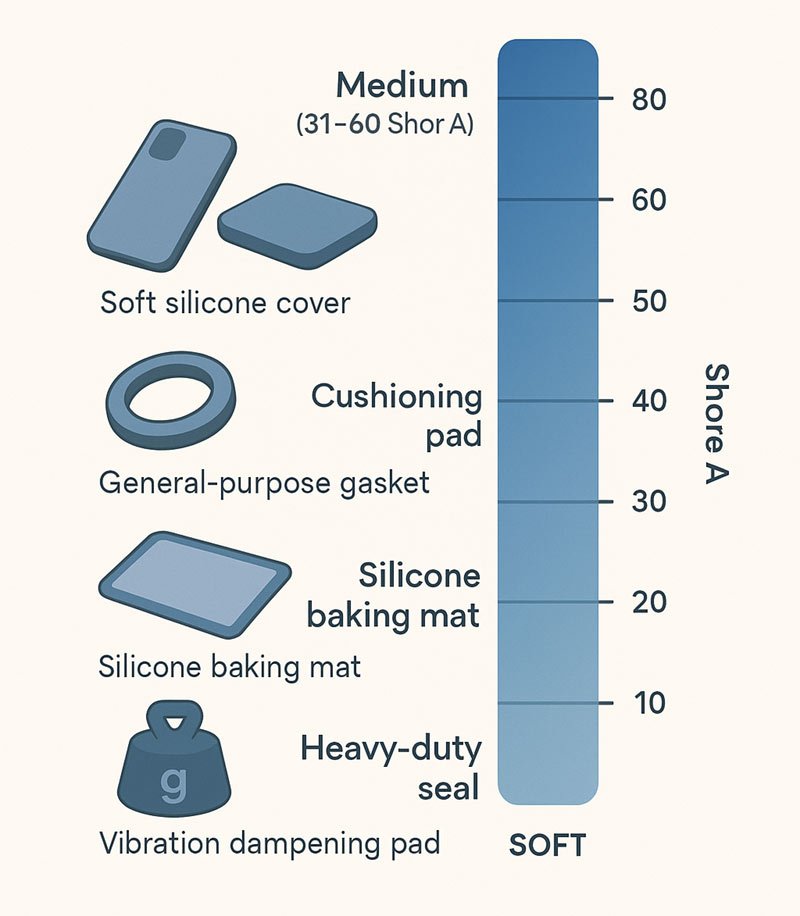

مقاييس ديوروميتر صلابة السيليكون على الشاطئ مقياس من ١٠ أمبير (ناعم جدًا) إلى ٨٠ أمبير (مطاط صلب). توفر مقاييس صلابة المطاط اللينة (١٠-٣٠ أمبير) إحكامًا ممتازًا، بينما توفر مقاييس صلابة المطاط الصلبة (٥٠-٨٠ أمبير) مقاومة أفضل للتآكل.

تعلمتُ هذا الدرس في بداية مسيرتي المهنية عندما احتاج أحد عملاء معالجة الأغذية إلى حصائر لنظام النقل الخاص به. طلبوا مقياس ديوروميتر 70 أمبير لتحقيق "أقصى قدر من المتانة". لم تتكيف الحصائر الصلبة مع عدم انتظام السطح، فتعطلت في غضون أسابيع. انتقلنا إلى مقياس ديوروميتر 40 أمبير، وحققنا عامين من الخدمة الموثوقة.

تتميز مقاييس صلابة المطاط اللينة بكفاءتها العالية في تطبيقات العزل، إذ تتكيف مع عيوب السطح. تنساب المادة عبر فجوات دقيقة، وتشكل حواجز فعّالة ضد السوائل والغازات. ومع ذلك، تتآكل المواد اللينة أسرع في الظروف الكاشطة.

إرشادات اختيار مقياس صلابة

تطبيقات الختم (10A-40A): تُعدّ مقاييس صلابة المطاط اللينة مثاليةً عندما تحتاج المادة إلى انسيابية وتوافق. تستفيد أختام الأبواب، وحشيات النوافذ، ووصلات الأنابيب من هذه المرونة. تنضغط المادة بسهولة وتحافظ على ضغط التلامس مع مرور الوقت.

التطبيقات للأغراض العامة (30A-50A): توفر هذه المجموعة أفضل توازن بين المرونة والمتانة لمعظم التطبيقات. تُعدّ حصائر تقديم الطعام، وأسطح المختبرات، والاستخدامات الصناعية العامة مثاليةً لهذه المجموعة من مقياس صلابة المطاط.

تطبيقات التآكل العالي (50 أمبير-80 أمبير): تتميز مقاييس صلابة الصلابة بمقاومتها للتآكل والحفاظ على شكلها تحت الضغط. وتحتاج حصائر القطع، والممرات ذات الحركة المرورية الكثيفة، ووسائد المعدات الصناعية إلى هذا المستوى من الصلابة.

تؤثر درجة الحرارة بشكل كبير على أداء مقياس صلابة السيليكون. يصبح السيليكون أكثر ليونة في درجات الحرارة العالية، وأكثر صلابة في درجات الحرارة المنخفضة. أُراعي دائمًا نطاق درجة حرارة التشغيل عند اختيار مواصفات مقياس صلابة السيليكون.

يؤثر التعرض للمواد الكيميائية أيضًا على اختيار مقياس صلابة السيليكون. بعض المواد الكيميائية تُسبب انتفاخ السيليكون وليونته مع مرور الوقت، بينما قد تُصلّب مواد أخرى المادة. قد تُهمل متطلبات التوافق الكيميائي لديك اعتبارات مقياس صلابة السيليكون الأخرى.

ما هي العوامل التي يجب أن توجه عملية الاختيار الخاصة بك؟

تُتخذ معظم قرارات المواصفات بسرعة كبيرة دون مراعاة جميع العوامل ذات الصلة. هذا النهج المتسرع يؤدي إلى أخطاء باهظة الثمن وتأخير في المشاريع.

ينبغي أن تُقيّم عملية اختيارك متطلبات التحميل، والظروف البيئية، والعمر الافتراضي المتوقع، وقيود التصنيع، وأهداف التكلفة. يؤثر كل عامل على مواصفات السُمك ومقياس صلابة المعدن.

لقد طورتُ نهجًا منهجيًا بعد أن رأيتُ العديد من المشاريع تفشل بسبب تحليل المواصفات غير المكتمل. ابدأ بمتطلبات وظيفتك الأساسية، ثم أضف إليها الاعتبارات الثانوية.

يأتي تحليل الأحمال في المقام الأول في عملي. احسب الأحمال الساكنة والديناميكية التي ستتعرض لها حصيرتك. تحدد الأحمال الساكنة الحد الأدنى للسمك لمنع وصولها إلى القاع. تؤثر الأحمال الديناميكية على مقاومة التعب وتتطلب مراعاة مقياس صلابة السطح.

تحليل العوامل البيئية

دورة درجة الحرارة: يُسبب التسخين والتبريد المتكرران إجهادًا مختلفًا للمادة مقارنةً بالتعرض لدرجة حرارة ثابتة. تتحمل الحصائر السميكة الإجهاد الحراري بشكل أفضل بفضل انخفاض التدرجات الحرارية. أما مقاييس صلابة المطاط الأكثر ليونة فتستوعب التمدد الحراري بفعالية أكبر.

التعرض للمواد الكيميائية: قد تتطلب المواد الكيميائية العدوانية تركيبات سيليكون محددة، مما يحد من خيارات السُمك ومقياس صلابة السيليكون. أطلب دائمًا بيانات التوافق الكيميائي قبل وضع المواصفات النهائية.

التعرض للأشعة فوق البنفسجية والأوزون: تتطلب التطبيقات الخارجية تركيبات مقاومة للأشعة فوق البنفسجية. عادةً ما تختلف خصائص هذه المواد الميكانيكية اختلافًا طفيفًا عن الأصناف القياسية. قد يقتصر مقياس صلابة المادة على نطاقات محددة لتحقيق مقاومة مثالية للعوامل الجوية.

متطلبات التنظيف: تتطلب التطبيقات الغذائية والطبية موادًا تتحمل مواد التنظيف الكيميائية القوية والتعقيم بدرجات حرارة عالية. غالبًا ما تُملي هذه المتطلبات حدًا أدنى لمقياس صلابة لضمان المتانة وأقصى سمك للتنظيف الكامل.

اعتبارات التصنيع والتكلفة

ترتفع تكاليف الأدوات بشكل ملحوظ في حالة الحصائر الرقيقة جدًا أو السميكة جدًا. تستخدم نطاقات السماكة القياسية (1 مم-10 مم) الأدوات المتوفرة، مما يقلل من تكاليف التركيب. تتطلب السماكات المخصصة أدوات جديدة وحدًا أدنى لكميات الطلب.

تختلف أوقات التسليم باختلاف تعقيد المواصفات. تُشحن التركيبات القياسية للسمك ومقياس صلابة المعدن بسرعة من المخزون. أما المواصفات المخصصة، فتستغرق من أسبوعين إلى أربعة أسابيع لجدولة الإنتاج واختبار الجودة.

تُصبح مراقبة الجودة أكثر صعوبةً مع المواصفات الصارمة. قد تختلف سُمك الحصائر الرقيقة جدًا، مما يؤثر على أدائها. تتطلب مقاييس صلابة المطاط شديدة النعومة معالجةً خاصةً لمنع التلف أثناء الشحن والتركيب.

خاتمة

يتطلب اختيار التركيبة المناسبة من السُمك والمقياس الصلب تحليلًا دقيقًا لمتطلبات التطبيق المحددة لديك، والظروف البيئية، وقيود التصنيع.