يواجه المصنعون صعوبةً دائمةً في إيجاد صفائح السيليكون بالأبعاد المناسبة لمشاريعهم. يؤدي طلب أحجام مخصصة إلى تأخير الإنتاج، بينما يؤدي استخدام سماكات غير صحيحة إلى فشل المنتج وإهدار المواد.

تتوفر صفائح السيليكون الصناعية عادةً بسُمك يتراوح بين 0.5 مم و20 مم، بعرض قياسي يبلغ 1000 مم و1200 مم. تتراوح أطوال الصفائح من 5 إلى 10 أمتار لللفائف، بينما تتوفر الصفائح المقطوعة مسبقًا بأبعاد 1000 مم × 1000 مم و1200 مم × 1200 مم.

بعد توريد مواد السيليكون لعدد لا يُحصى من العملاء الصناعيين على مر السنين، لاحظتُ أن فهم الأبعاد القياسية أمرٌ بالغ الأهمية لتخطيط المشاريع بكفاءة. دعوني أشرح لكم السماكات والأحجام الشائعة التي ستواجهونها، لتتمكنوا من اتخاذ قرارات مدروسة لتطبيقاتكم الخاصة.

ما هي خيارات السُمك المتاحة لصفائح السيليكون الصناعية؟

غالبًا ما يختار المهندسون سماكة غير مناسبة للصفائح، مما يؤدي إما إلى الإفراط في استخدام المواد أو ضعف الأداء. هذا الخطأ الشائع يؤدي إلى زيادة التكاليف واحتمالية فشل المنتج.

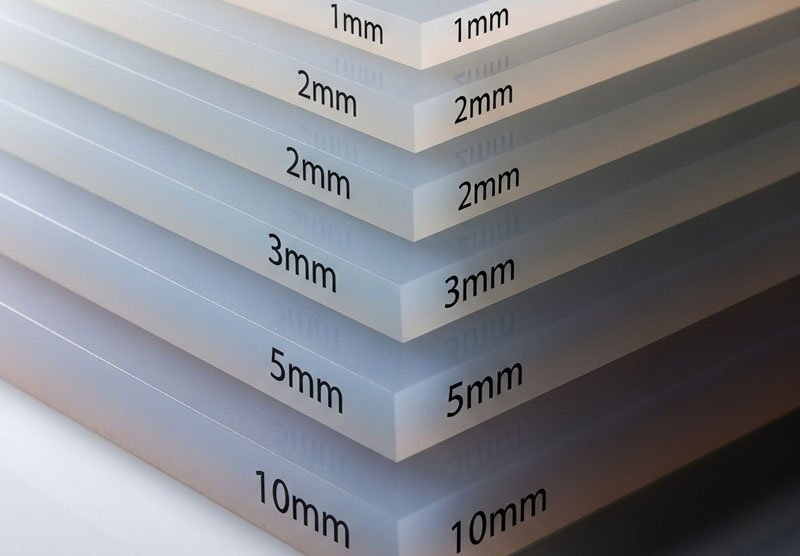

تتراوح سماكات صفائح السيليكون القياسية بين صفائح رقيقة جدًا بسمك 0.5 مم وخيارات متينة بسمك 20 مم. السماكات الأكثر شيوعًا هي 1 مم، 2 مم، 3 مم، 5 مم، و10 مم، مع خيارات تزايدية متاحة للتطبيقات المتخصصة.

العثور على السُمك المثالي لك

يُعد اختيار السُمك المناسب لصفائح السيليكون من أهم القرارات في أي تطبيق صناعي. أتذكر عملي مع جون من شركة "ليتل ستيبس بيبي كير" العام الماضي عندما كان يُطوّر خطًا جديدًا من منتجات الأطفال. طلب في البداية صفائح بسمك 5 مم لحشوات سخانات الزجاجات، ليكتشف أن صفائح بسمك 2 مم تُوفّر ضغطًا مثاليًا مع استخدام مواد أقل.

يؤثر السُمك الذي تختاره بشكل مباشر على خصائص الأداء، مثل مقاومة الضغط والمرونة وخصائص العزل. إليك تفصيل لنطاقات السُمك الشائعة وتطبيقاتها النموذجية:

صفائح رقيقة جدًا (0.5 مم – 0.8 مم)

تتميز هذه الألواح الرقيقة بجودتها العالية في التطبيقات التي تتطلب مساحة صغيرة ومرونة عالية. وهي مثالية للعزل الكهربائي، والحشيات الرقيقة، ومفاتيح الأغشية. ورغم أن التعامل مع هذه الألواح يتطلب عناية فائقة، إلا أنها توفر توافقًا ممتازًا مع الأسطح غير المنتظمة.

صفائح رقيقة قياسية (1 مم – 2 مم)

هذه هي أكثر أنواع السماكات شيوعًا لدينا، حيث تُمثل حوالي 40% من مبيعاتنا الصناعية. تُوازن هذه الألواح بين المرونة والمتانة، وتُستخدم عادةً في الحشيات العامة، والأختام، والبطانات الواقية. تتميز بسهولة قصها وتشكيلها مع ضمان أداء موثوق.

صفائح متوسطة السُمك (3 مم – 5 مم)

عندما تتطلب التطبيقات مقاومة ضغط ومتانة أكبر، تُعدّ الصفائح متوسطة السُمك الخيار الأمثل. تُستخدم عادةً في تطبيقات امتصاص الاهتزازات، وتخفيف الضغط، ومتطلبات الحشيات الأكثر تطلبًا. تحافظ هذه الصفائح على مرونة عالية مع تحسين خصائصها الميكانيكية.

| سماكة | التطبيقات النموذجية | خصائص الضغط |

|---|---|---|

| 0.5 مم – 0.8 مم | العزل الكهربائي والحشيات الرقيقة | مقاومة ضغط ضئيلة ومرونة عالية |

| 1 مم – 2 مم | الحشيات العامة والأختام والبطانات | ضغط معتدل، مرونة جيدة |

| 3 مم – 5 مم | تخفيف الاهتزازات والتخفيف من حدتها | مقاومة جيدة للضغط، ومرونة معتدلة |

| 6 مم – 10 مم | أختام شديدة التحمل، حماية من الصدمات | مقاومة عالية للضغط، ومرونة محدودة |

| 12 مم – 20 مم | توسيد متخصص وعزل شديد | أقصى مقاومة للضغط، أدنى حد من المرونة |

صفائح سميكة (6 مم – 10 مم)

تتميز هذه الألواح المتينة بمقاومة ضغط عالية، وهي مثالية للأختام شديدة التحمل، والحماية من الصدمات، والتطبيقات التي تتطلب سماكة كبيرة من المواد. ورغم أنها أقل مرونة من الخيارات الأرق، إلا أنها توفر متانة فائقة في البيئات الصعبة.

صفائح سميكة جدًا (12 مم - 20 مم)

هذه الألواح السميكة للغاية، المخصصة للتطبيقات المتخصصة، توفر أقصى مقاومة للضغط وخصائص عزل. تُستخدم عادةً في عمليات الختم عالية الضغط، والعزل الحراري الشديد، وتطبيقات التوسيد المتخصصة التي تتطلب كميات كبيرة من المواد.

تتوفر سماكات مخصصة تتجاوز هذه النطاقات القياسية من خلال طلبات خاصة، إلا أنها عادةً ما تتطلب كميات قليلة ومدة تسليم أطول. في معظم التطبيقات الصناعية، توفر السماكات القياسية التوازن الأمثل بين الأداء والتوافر.

كيف تؤثر أبعاد الصفائح القياسية على استخدام المواد والتكلفة؟

غالبًا ما يؤدي طلب صفائح سيليكون بأحجام غير قياسية إلى هدر كبير للمواد وارتفاع التكاليف. لا يدرك العديد من المشترين أن العمل ضمن الأبعاد القياسية يمكن أن يقلل التكاليف بمقدار 15-30%.

تُوفر صفائح السيليكون القياسية عادةً بعرض 1000 مم و1200 مم، وأطوال لفات تتراوح بين 5 و10 أمتار. أما الصفائح المقطوعة مسبقًا، فتتوفر عادةً بأبعاد 1000 مم × 1000 مم و1200 مم × 1200 مم، مع توفير خدمات قطع مخصصة لتلبية الاحتياجات المحددة.

تعظيم كفاءة المواد

لقد وفّر فهم أبعاد صفائح السيليكون القياسية على عملائنا آلاف الدولارات من تكاليف المواد على مر السنين. تشاورتُ مؤخرًا مع شركة تصنيع كانت تطلب صفائح مقطوعة حسب الطلب بمقاس 900 مم × 900 مم لإنتاجها. بإعادة تصميم نمط القطع الخاص بها ليتوافق مع الصفائح القياسية بمقاس 1000 مم × 1000 مم، تمكّنت من تقليل هدر المواد بمقدار 22% وخفض تكاليفها الإجمالية بشكل ملحوظ.

تُصنع صفائح السيليكون عادةً بعمليات مستمرة تُنتج عرضًا قياسيًا، ثم تُباع إما على شكل لفات أو تُقطع إلى أحجام صفائح قياسية. تُحسّن هذه الأبعاد من كفاءة الإنتاج واستغلال المواد.

أبعاد المخزون القياسي لللفائف

يُعدّ مخزون اللفائف الخيار الأكثر اقتصادًا للمستخدمين ذوي الكميات الكبيرة، ويوفر مرونة فائقة للقطع حسب الطلب. تشمل عروض اللفائف القياسية ما يلي:

- 1000 مم (39.37 بوصة) - العرض الأكثر شيوعًا للتطبيقات الصناعية العامة

- 1200 ملم (47.24 بوصة) - مفضل للتطبيقات الأكبر وقطع أكثر كفاءة لقطع متعددة أصغر حجمًا

- 915 ملم (36 بوصة) - شائع في المناطق التي تستخدم القياسات الإمبراطورية

تتراوح أطوال اللفات عادةً بين 5 و10 أمتار، ويُعدّ طول اللفات البالغ 10 أمتار هو المعيار لمعظم الموردين الصناعيين. قد تقتصر بعض السماكات المتخصصة على أطوال لفات أقصر بسبب قيود التصنيع.

أبعاد الورقة المقطوعة مسبقًا

من أجل الراحة والتطبيقات الأصغر حجمًا، تتوفر صفائح مقطوعة مسبقًا بأبعاد قياسية:

| حجم الورقة | التطبيقات الشائعة | التوفر |

|---|---|---|

| 1000 مم × 1000 مم | الاستخدام الصناعي العام، حشوات متوسطة الحجم | مرتفع – عنصر المخزون |

| 1200 مم × 1200 مم | حشوات أكبر، ستائر صناعية | مرتفع – عنصر المخزون |

| 500 مم × 500 مم | أجزاء صغيرة، اختبار العينة | متوسط - حجم القطع الشائع |

| 2000 مم × 1000 مم | حشوات كبيرة وبطانات المعدات | محدود – طلب خاص |

خيارات تحديد المقاسات المخصصة

في حين أن الأبعاد القياسية هي الأكثر اقتصادا، فإن خدمات تحديد المقاسات المخصصة متاحة من خلال عدة طرق:

- قطع المصنع - بالنسبة للطلبات الكبيرة، يمكن للمصنعين القطع حسب العرض المخصص أثناء الإنتاج

- خدمات الموزع - يقدم العديد من الموردين خدمات القطع للأبعاد المخصصة

- القطع بنفث الماء - قطع دقيق للأشكال المعقدة والتسامحات الضيقة

- قطع القوالب - اقتصادي لإنتاج كميات كبيرة من القطع المتطابقة

عند تخطيط المشاريع التي تتطلب صفائح سيليكون، أنصح دائمًا بالبدء بالأبعاد القياسية والعمل بشكل عكسي لتحديد نمط القطع الأكثر كفاءة. هذا النهج يقلل الهدر، وغالبًا ما يخفض تكاليف المشروع الإجمالية بمقدار 15-30% مقارنةً بطلب أبعاد مخصصة.

ما هي العوامل التي تؤثر على التسامح والاستقرار الأبعادي في صفائح السيليكون؟

تُحدث عمليات التصنيع وخصائص المواد اختلافات في أبعاد صفائح السيليكون. وبدون فهم هذه التفاوتات، يُخاطر المهندسون بتصميم مكونات قد لا تتناسب بشكل صحيح أثناء التجميع.

عادةً ما تكون تفاوتات سمك صفائح السيليكون القياسية ±10% للصفائح التي يقل سمكها عن 3 مم، و±5% للصفائح الأكثر سمكًا. تتراوح تفاوتات العرض والطول عادةً بين ±1% و±2%، مع توفر تفاوتات أضيق للأصناف الممتازة أو التطبيقات المتخصصة.

الهندسة مع توقعات واقعية

يُعد فهم التفاوتات البعدية في صفائح السيليكون أمرًا بالغ الأهمية لنجاح المشاريع الهندسية. لقد رأيتُ حالات عديدة حدد فيها المصممون أبعادًا دقيقة دون مراعاة التباين الطبيعي لمواد السيليكون. ومن الأمثلة البارزة على ذلك شركة تصنيع أجهزة طبية صممت حشوات بدقة 0.01 مم، لتكتشف أن إنتاج صفائح السيليكون القياسية لا يستطيع ببساطة الحفاظ على هذه التفاوتات الدقيقة.

السيليكون، باعتباره مادة مرنة، لديه تنوع أبعادي متأصل ينبع من عدة عوامل:

تأثيرات عملية التصنيع

تؤثر طريقة الإنتاج بشكل كبير على الاستقرار الأبعادي والتسامح:

- التقويم تُنتج هذه العملية الشائعة صفائح بتمرير السيليكون الخام عبر بكرات دقيقة. ورغم كفاءتها، تُنتج عادةً تفاوتات سمك تبلغ ±10% للصفائح الرقيقة.

- قالب الضغط - يمكن لهذه الطريقة تحقيق تحمّلات أكثر إحكامًا (±5%) ولكنها أكثر تكلفة وتستخدم عادةً للتطبيقات المتخصصة.

- البثق - يستخدم في المقام الأول لإنتاج صفائح أرق بشكل مستمر، مع التفاوتات النموذجية ±8-12%.

عوامل صياغة المواد

تؤثر تركيبة السيليكون المحددة بشكل مباشر على الاستقرار الأبعادي:

| نوع التركيبة | الاستقرار الأبعاد | التطبيقات النموذجية |

|---|---|---|

| الغرض العام | معتدل | الحشيات الصناعية القياسية |

| مقياس صلابة عالي (70+ شاطئ أ) | جيد | المكونات الدقيقة والأجزاء الهيكلية |

| معزز (ألياف زجاجية/قماش) | ممتاز | الختم الحرج، الاستقرار الأبعادي |

| رغوة/إسفنجة | من فقير إلى عادل | التوسيد، الأبعاد غير الحرجة |

توقعات التسامح القياسية

لأغراض الهندسة العملية، تمثل نطاقات التسامح هذه معايير الصناعة:

- التسامح في السُمك:

- صفائح أقل من 3 مم: ±10%

- صفائح 3 مم-10 مم: ±5-7%

- صفائح أكبر من 10 مم: ±5%

- التسامح في العرض/الطول:

- الدرجات القياسية: ±1-2%

- الدرجات الممتازة: ±0.5-1%

- التسطيح/الانحناء:

- الدرجات القياسية: 2-3% من الطول

- الدرجات الممتازة: 1% من الطول

عند تصميم المكونات باستخدام صفائح السيليكون، أنصح دائمًا بدمج هذه التفاوتات في مواصفاتكم. أما في التطبيقات التي تتطلب تفاوتات أدق، فيمكن للمعالجة الثانوية، مثل الطحن الدقيق، تحقيق تفاوت سمك ±3%، ولكن بتكلفة إضافية.

من المهم أيضًا مراعاة أن مواد السيليكون قد تشهد تغيرات في أبعادها نتيجةً لتقلبات درجات الحرارة، حيث يبلغ مُعامل التمدد الحراري النموذجي 2-4 × 10^-4 لكل درجة مئوية. ويكتسب هذا أهميةً خاصة في التطبيقات التي تنطوي على تقلبات كبيرة في درجات الحرارة.

خاتمة

يُعد فهم سُمك وأبعاد صفائح السيليكون القياسية أمرًا بالغ الأهمية لتخطيط المشاريع بكفاءة من حيث التكلفة. بالعمل مع الأحجام الشائعة (سُمك 0.5-20 مم وعرض قياسي 1000-1200 مم)، ستتمكن من تقليل الهدر وخفض التكاليف وضمان أداء تطبيقاتك الصناعية على النحو المتوقع.