Alle produktionslinjer oplever silikonefejl. Det, der betyder noget, er, hvor hurtigt vi finder den grundlæggende årsag og retter den.

Forståelse af de grundlæggende årsager til flydemærker, glimt, bobler, svidning og rifter hjælper ingeniører med hurtigt at identificere og løse problemer med silikonestøbning.

Da jeg begyndte at arbejde med silikonestøbning, troede jeg, at fejl var tilfældige. Men efter at have gennemgået hundredvis af forme og produktionsserier, lærte jeg, at hver fejl følger et mønster – hvis du kan spore det, kan du rette det.

Kriterier for fejlklassificering og bedømmelse?

Før vi kan løse fejl, skal vi først identificere og klassificere dem korrekt. Fejlvurdering af en fejl fører til spildtid og forkerte modforanstaltninger.

Silikonefejl kan klassificeres efter visuelt udseende, forekomstmønster og processtadium for at bestemme deres grundlæggende årsag.

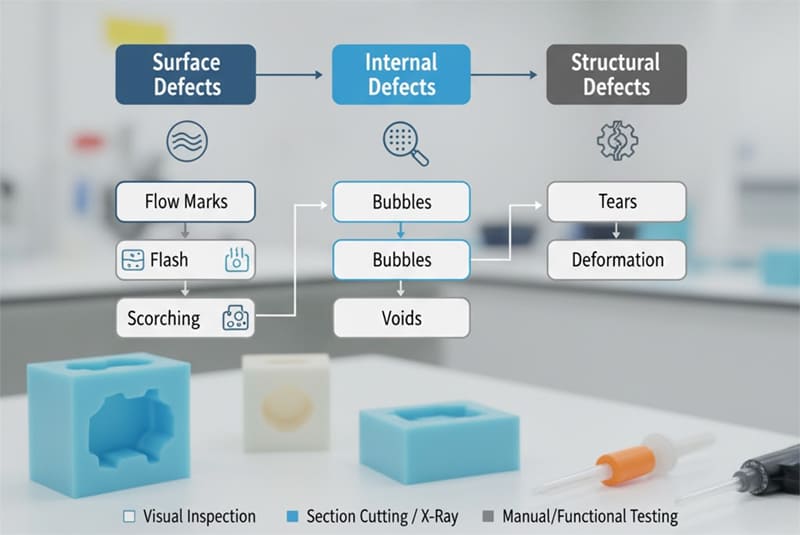

Vi klassificerer normalt defekter i overflade-, interne og strukturelle kategorier. Hver kategori har specifikke visuelle indikatorer og testmetoder.

Tabel for klassificering af silikonefejl

| Kategori | Typiske defekter | Nøgleindikatorer | Detektionsmetode |

|---|---|---|---|

| Overflade | Flydemærker, blitz, brændende stoffer | Synlige uregelmæssigheder | Visuel inspektion |

| Indre | Bobler, hulrum | Tværsnitsanalyse | Snitskæring, røntgen |

| Strukturel | Rifter, deformation | Funktionel fejl | Manuel testning, visuel |

Hver defekt har et toleranceområde defineret i udseendestandarden. For eksempel kan et 0,2 mm flowmærke på en ikke-synlig overflade være acceptabelt, men det samme på en tætningsflade er en afvisning.

Typiske defektmekanismer?

Enhver defekt har en mekanisk eller kemisk årsag. Forståelse af, hvordan de opstår, muliggør hurtigere fejlfinding under produktionen.

Flydemærker, glimt, bobler, svidning og rifter stammer fra specifikke processer eller skimmelrelaterede mekanismer.

1. Flowmærker

Flydemærker fremstår som bølgede eller stribede linjer på overfladen.

| Grundårsag | Mekanisme | Afhjælpning |

|---|---|---|

| Lav formtemperatur | Silikone hærder ujævnt | Øg temperaturen med 10–15 °C |

| Ubalanceret indsprøjtning | Overlapninger af flowfronter | Juster portens størrelse eller position |

| Forurenet skimmelsvamp | Rest afbryder flowet | Rengør hulrummet og påfør formfrigivelsesmiddel jævnt |

2. Blitz

Flash opstår, når silikone lækker gennem skillelinjer eller ventilationsåbninger.

| Grundårsag | Mekanisme | Afhjælpning |

|---|---|---|

| Utilstrækkelig klemkraft | Mellemrum mellem formhalvdelene | Øg klemmetrykket |

| Slidt skillelinje | Slid på tætningsoverfladen | Polér eller slib formen igen |

| For stor udluftningsdybde | Silikoneudsivning | Reducer udluftningsdybden til 0,005–0,01 mm |

3. Bobler

Bobler dannes på grund af fanget luft eller flygtige gasser.

| Grundårsag | Mekanisme | Afhjælpning |

|---|---|---|

| Dårlig udluftning | Luft fanget under påfyldning | Tilføj eller forstør ventilationsåbninger |

| Overskydende fugt | Fordamper under varme | Tør silikone før støbning |

| Støvsugerfejl | Luften er ikke evakueret | Kontroller vakuumpakning og systemtiming |

4. Svidende

Svidning skaber mørke, brændte mærker eller misfarvning af overfladen.

| Grundårsag | Mekanisme | Afhjælpning |

|---|---|---|

| For lang opholdstid | Silikone overopheder | Reducer hærdningstiden eller opholdstiden |

| Lokaliserede hotspots | Temperaturubalance | Inspicer varmezoner |

| Forurenede tilsætningsstoffer | Katalysatorreaktion | Brug friskt og verificeret materiale |

5. Tårer

Der opstår revner under afformning eller under stress.

| Grundårsag | Mekanisme | Afhjælpning |

|---|---|---|

| Silikone med lav rivestyrke | Utilstrækkelig formulering | Vælg LSR med højere rivestyrke |

| Skarpe underskæringer | Mekanisk stress | Øg trækkraften eller brug fleksible kerner |

| For tidlig afformning | Ikke fuldt helbredt | Forlæng hærdningstiden 10–20% |

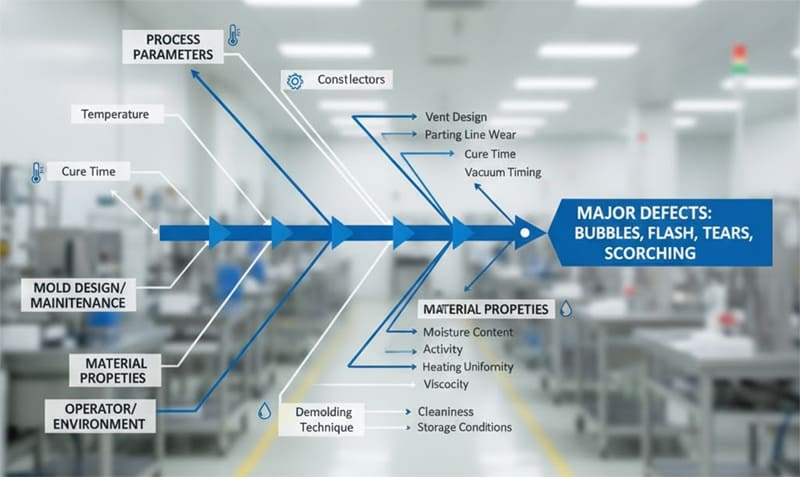

Kortlægning af procesparametre og skimmelfaktorer?

Defekter opstår ikke tilfældigt – de er forbundet med procesparametre og formforhold. Kortlægning hjælper med at visualisere disse sammenhænge tydeligt.

Ved at forbinde procesparametre med defekttyper afsløres skjulte afhængigheder og muliggøre målrettet optimering.

Da jeg undersøgte tilbagevendende bobler i en medicinsk ventilform, lavede jeg et fiskebensdiagram, der forbandt temperatur, udluftning og materialeflow. Den grundlæggende årsag viste sig at være ujævn vakuumtiming – ikke selve silikonen.

Eksempel på parameter-defektkortlægning

| Parameter | For lav | For høj | Relateret defekt |

|---|---|---|---|

| Skimmeltemperatur | Flowmærker | Svidende | Overfladefejl |

| Injektionstryk | Kort skud | Blitz | Dimensionel ustabilitet |

| Hærdningstid | Ufuldstændig helbredelse | Svidende | Strukturelle og farvemæssige problemer |

| Vakuumtid | Bobler | Blitz | Luftindfangning eller overløb |

| Formudluftningsdybde | Bobler | Blitz | Luft- eller silikonelækage |

Hvorfor er Flash Control tilbagevendende?

Flammer har tendens til at gentage sig, når tætningsflader nedbrydes over tid, eller når operatører justerer indsprøjtningstrykket ud over det validerede vindue. Regelmæssig vedligeholdelse og låsning af maskinparametre forhindrer denne gentagelse.

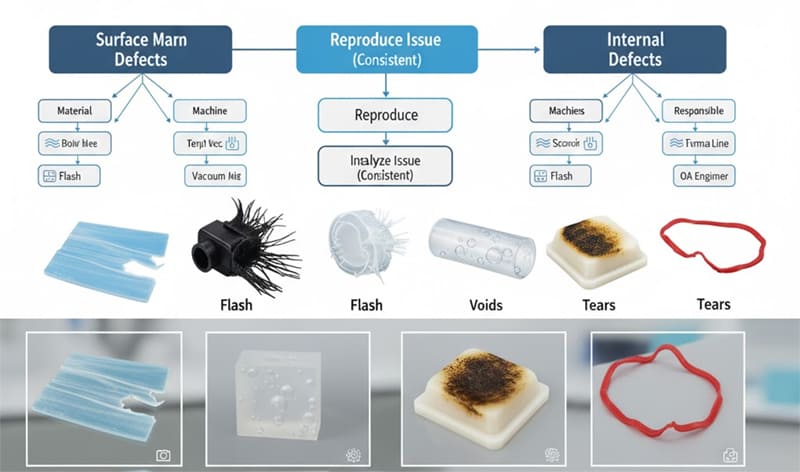

Hurtig lokalisering og eksperimentelle metoder?

Tid er afgørende under produktionen. En struktureret fejlfindingsmetode hjælper ingeniører med at identificere fejlkilden hurtigere.

Systematisk lokalisering ved hjælp af stikprøver, sektionsanalyse og kontrollerede forsøg indsnævrer effektivt den grundlæggende årsag.

Under en ny formtest fandt vi kun tilfældige bobler i hulrum #3. Ved at isolere dette hulrum og køre en test under forskellige vakuumtider bekræftede vi en blokeret udluftning nær porten. Nøglen er at verificere én variabel ad gangen.

Trinvis fejlfindingsmetode

- Definere manglen med fotodokumentation og lokationskortlægning.

- Reproducere problemet konsekvent under kontrollerede indstillinger.

- Analysere variabler som temperatur, vakuum og tryk.

- Eksperiment med én ændring ad gangen (DOE eller test med én variabel).

- Verificere den korrigerende handling med mindst tre stabile kørsler.

Hvad er forholdet mellem brænding og opholdstid?

Svidning øges ofte eksponentielt med længere opholdstid. Når silikone forbliver for længe i det opvarmede hulrum, nedbrydes peroxid- eller platinkatalysatorer, hvilket forårsager misfarvning og lugt. En forkortelse af opholdstiden med blot 10% kan eliminere svidning fuldstændigt.

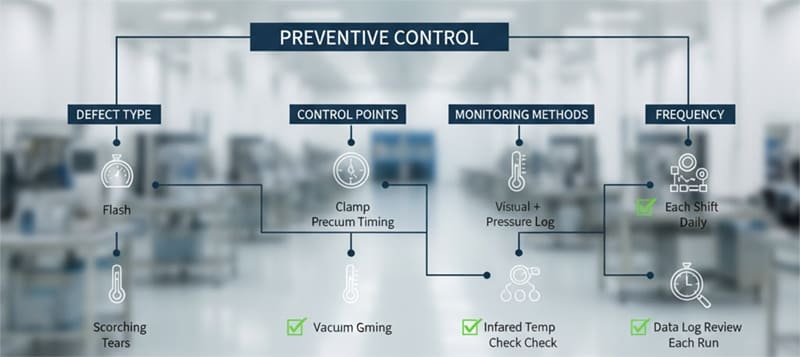

Forebyggende kontrolplan?

Den bedste løsning er forebyggelse. Når de grundlæggende årsager er kendte, kan standardiserede kontrolplaner forhindre, at fejlene gentager sig.

En forebyggende kontrolplan forbinder hver defekttype med dens proces-, skimmelsvamp- og vedligeholdelseskontrolpunkter.

I min fabrik opbyggede vi en "defektforebyggelsesmatrix" efter at have analyseret hundredvis af produktionsregistre. Ved at spore formslid og overvåge hærdningstemperaturen dagligt reducerede vi flash og bobler med 60% inden for to måneder.

Eksempel på forebyggende kontrolplan

| Fejltype | Kontrolpunkt | Overvågningsmetode | Frekvens |

|---|---|---|---|

| Blitz | Klemmetryk, udluftningsdybde | Visuel + tryklog | Hver vagt |

| Bobler | Støvsugertiming, rengøring af udluftningsventil | Kontrol af vakuummåler | Daglig |

| Flowmærker | Formtemperaturensartethed | Infrarød temperaturkontrol | Ugentlig |

| Svidende | Cyklustid, formvarmer | Gennemgang af datalog | Hvert løb |

| Tårer | Udkastvinkel, afformningstemperatur | Skimmelinspektion | Ugentlig |

En god forebyggende plan omfatter både procesvalidering og operatøruddannelse. Konsistens opnås kun, når alle følger den samme standard.

Konklusion

Enhver silikonefejl fortæller en historie. Når vi forstår dens årsag og forbinder den med procesvariabler, bliver fejlfinding systematisk og forudsigelig – ikke gætværk.

Vil du have løst din silikonefejl hurtigere?

Indsend din defekte billeder og parameterposter til vores ingeniørteam, og vi sender tilbage en brugerdefineret fejlfindingstjekliste for at hjælpe dig med at genoprette en stabil produktion hos RuiYang silikone.