Du står ved en skillevej i din produktudvikling. Dit team har brug for silikonedele, men leverandøren bruger udtryk som "LSR" og "HTV" med vidt forskellige pristilbud. Den ene lover hurtigere cyklusser, men kræver en højere værktøjsinvestering. Den anden virker billigere på forhånd, men kan være en flaskehals for din produktionslinje.

LSR (Liquid Silicone Rubber) bruger sprøjtestøbning med automatiserede koldkanalsystemer, hvilket giver hurtigere cyklusser og overlegen ensartethed til produktion i store mængder. HTV (High-Temperature Vulcanizing) silikone er baseret på kompressionsstøbning, hvilket giver lavere værktøjsomkostninger, men en langsommere gennemløbshastighed. Dit valg afhænger af årlig volumen, delenes kompleksitet og kvalitetskrav – LSR udmærker sig ved mikrodele og medicinske applikationer, mens HTV er velegnet til prototypefremstilling og mellemstore partier.

Men her er, hvad de fleste ingeniører overser: den "billigere" løsning bliver ofte den dyre, når man tager cykeltid, kasseringsrater og efterbehandlingsarbejde i betragtning. Jeg har set indkøbsteams forpligte sig til HTV-værktøj, kun for at kæmpe om LSR-kapacitet seks måneder senere, når efterspørgslen var fordoblet. Lad os gennemgå præcis, hvordan disse processer adskiller sig, og hvornår hver især giver økonomisk mening.

Hvad adskiller LSR-sprøjtestøbning fra HTV-kompression?

Jeg husker første gang, jeg så en LSR-maskines cyklus. Præcisionen var fascinerende – flydende materiale, der strømmede gennem opvarmede kanaler og fyldte mikrokaviteter på få sekunder. Så så jeg en HTV-presse, hvor en operatør manuelt placerede præforme i formen. Nat og dag.

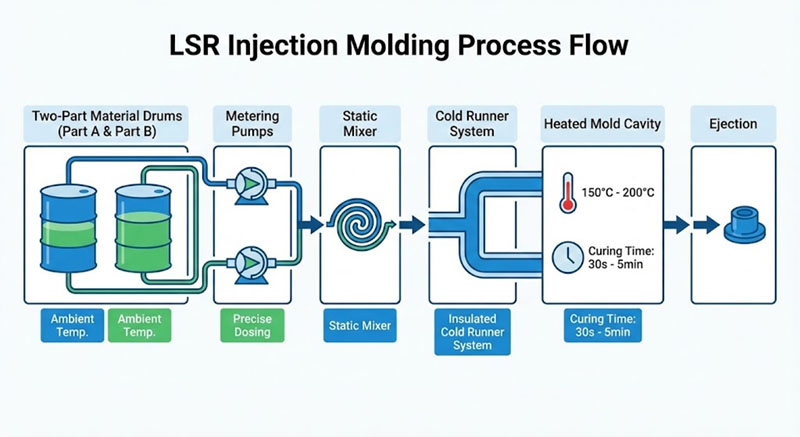

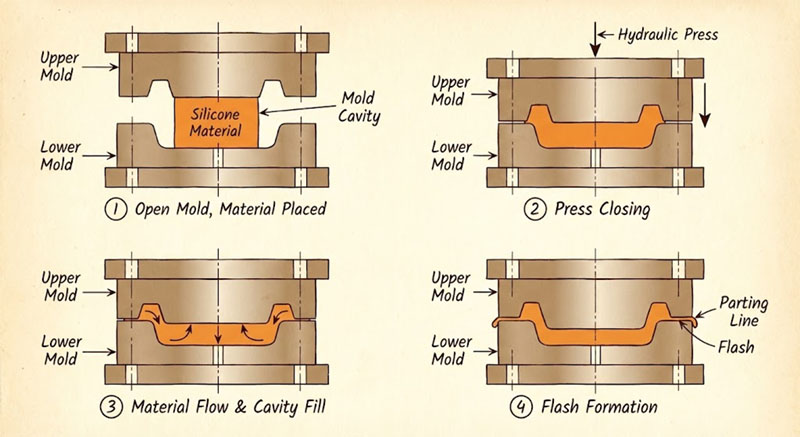

LSR-sprøjtestøbning pumper tokomponents flydende silikone gennem et koldkanalsystem ind i opvarmede forme (typisk 170-200 °C) og hærder på 20-60 sekunder pr. cyklus. HTV-kompressionsstøbning placerer forblandede silikonestykker i åbne forme, presser og opvarmer dem derefter (150-180 °C) i 3-10 minutter. LSR automatiserer materialehåndtering og reducerer arbejdskraft, mens HTV kræver manuel ilægning og længere hærdningstider.

Procesmekanik: Koldløber vs. manuel læsning

LSR-koldløberen er revolutionerende. Den holder den todelte silikone adskilt indtil blandedysen, hvilket forhindrer for tidlig hærdning. Dette system muliggør:

- Fuldautomatiske cyklusser: Ingen operatør rører ved materialet mellem optagelserne

- Konsistente skudvægte: Præcisionspumper leverer ±0,5% repeterbarhed

- Nul flashspild: Koldkanalmateriale vender tilbage til forsyningstromlerne

HTV bruger derimod fast eller kitlignende silikone. Operatørerne vejer stykker, placerer dem i hulrum og fjerner overskydende afskalning efter hærdning. Jeg har taget tiden på dette – selv faglærte arbejdere har brug for 15-30 sekunder pr. hulrum til ilægning. På en form med 4 hulrum er det 2 minutters manuel arbejde pr. cyklus, før pressen overhovedet lukker.

Her er den omkostningsfordeling, jeg bruger med klienter:

| Faktor | LSR-injektion | HTV-komprimering |

|---|---|---|

| Cyklustid | 20-60 sekunder | 3-10 minutter |

| Arbejdskraft pr. cyklus | 0 sekunder (automatiseret) | 60-120 sekunder |

| Materialeaffald | <2% (koldkanalgenbrug) | 10-15% (blitzbeskæring) |

| Værktøjsomkostninger | $15,000-$50,000 | $3,000-$12,000 |

LSR-værktøjspræmien gør ondt i starten. Men når man producerer 100.000 dele om året, forstærkes disse besparelser på 4 minutter i cyklustiden. Jeg beregnede for én klient, at LSR tjente sin værktøjsforskel tilbage på 8 måneder udelukkende gennem reduceret arbejdskraft og øget gennemløbshastighed.

Hvordan sammenlignes kvalitetsstandarder mellem LSR og HTV?

En kunde inden for medicinsk udstyr afviste engang en hel HTV-batch på grund af synlige hulrum i silikonen. Materialet var ikke blevet ordentligt afluftet under blanding. Vi skiftede til LSR, og problemet forsvandt. Ikke fordi HTV i sagens natur er defekt – men fordi LSR's proceskontroller er strammere.

LSR leverer optisk transparens, minimale flygtige rester (FDA-kompatibel fra starten) og ensartethed fra del til del inden for ±0,02 mm tolerancer. HTV kan opnå lignende materialeegenskaber, men kræver efterhærdning (4-8 timer ved 200 °C) for at eliminere resterende peroxid, og manuel blanding introducerer variation. For medicinske produkter, produkter i kontakt med fødevarer eller produkter til spædbørn retfærdiggør LSR's iboende renhed og konsistens investeringen.

Materialerenshed og krav til efterbehandling

LSR hærder gennem platinkatalyse. Ingen peroxider, ingen biprodukter. Delene kommer ud af formen klar til samling. HTV bruger peroxid-tværbinding, hvilket efterlader spor af rester. Jeg har målt niveauer af flygtige organiske forbindelser (VOC) i HTV-dele i original stand ved 800-1200 ppm. Efter efterhærdning falder de til <100 ppm – men det er en ekstra ovncyklus, energiomkostninger og 8 timers leveringstid.

Lugtforskellen er øjeblikkelig. Friske HTV-dele lugter af elastikker. LSR-dele? Lugtfri. For forbrugerprodukter - sutter til sutteflasker, køkkenredskaber, bærbare sensorer - er den sensoriske oplevelse vigtig. Jeg har oplevet, at mærker afviser HTV-prøver udelukkende på grund af lugt, selv når materialet opfyldte specifikationerne.

Gennemsigtighed er en anden tegn på det. LSR kan opnå vandklar optik til lysrør, linsetætninger og æstetiske dele. HTV's blandingsproces indfanger mikrobobler, hvilket giver selv "klare" kvaliteter et gennemskinneligt, mælkeagtigt udseende. Jeg bruger denne sammenligningstabel med designere:

| Ejendom | LSR (som støbt) | HTV (efterhærdet) |

|---|---|---|

| Gennemsigtighed | Optisk klar | Gennemsigtig til uigennemsigtig |

| VOC-rester | <50 ppm | <100 ppm (efter efterhærdning) |

| Lugt | Ingen | Svag gummilugt |

| Dimensionstolerance | ±0,02 mm | ±0,05 mm |

Til prototypefremstilling er HTV's variation tilgivelig. Men når man sender 50.000 enheder om måneden, betyder den tolerance på ±0,05 mm afviste samlinger og garantikrav. Jeg så en kundes pakningsfejlrate falde fra 2,3% til 0,1% ved at skifte fra HTV til LSR for deres pakning. LSR-værktøjet kostede $28.000 mere, men de sparede $15.000 om måneden i omarbejdningsarbejde.

Hvornår giver HTVs lavere værktøjsomkostninger mening?

Ikke alle projekter kræver LSR. Jeg havde en startup, der designede et brugerdefineret greb til adaptive cykelpedaler. De havde brug for 500 dele til et pilotprogram. LSR-værktøj ville have kostet $35.000 – mere end hele deres prototypebudget. Vi valgte HTV-kompressionsforme til $6.000 og leverede dele på 3 uger.

HTV-kompressionsstøbning er ideel til årlige mængder under 50.000 dele, store eller tykvæggede geometrier (over 10 mm) og projekter med usikker efterspørgsel. Den lavere værktøjsinvestering reducerer den økonomiske risiko, og processen håndterer materialevariationer (som tilsætning af fyldstoffer eller pigmenter) mere tilgivende. Til korte produktionsserier, prototyper eller dele, hvor cyklustiden ikke er kritisk, vinder HTVs økonomi.

Volumen Break-Even Analyse

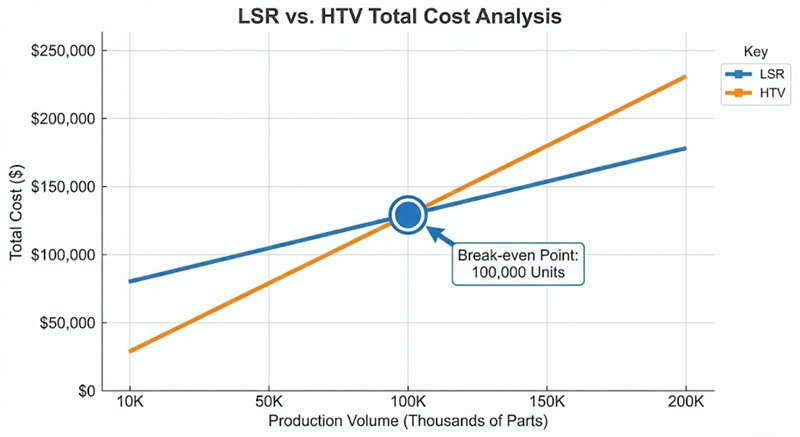

Jeg kører denne beregning for hver klient: ved hvilken produktionsvolumen opvejer LSRs omkostningsfordel pr. del deres værktøjspræmie? Formlen tager højde for cyklustid, lønomkostninger, materialespild og maskintimeomkostninger. Her er et rigtigt eksempel fra et forbrugerelektronikprojekt:

- LSR-scenarie: $40.000 værktøj, 35 sekunders cyklus (4 hulrum), $0,18 materiale pr. del, $0,05 maskine/arbejdskraft pr. del = $0,23 pr. del + amortiseret værktøj

- HTV-scenarie: $8.000 værktøj, 5-minutters cyklus (4 hulrum), $0,15 materiale pr. del, $0,42 maskine/arbejdskraft pr. del = $0,57 pr. del + amortiseret værktøj

Ved 10.000 dele: LSR samlede pris = $40.000 + ($0,23 × 10.000) = $42.300. HTV samlede pris = $8.000 + ($0,57 × 10.000) = $13.700. HTV vinder.

Ved 100.000 dele: LSR samlede pris = $40.000 + ($0,23 × 100.000) = $63.000. HTV samlede pris = $8.000 + ($0,57 × 100.000) = $65.000. LSR vinder.

Overgangen sker ved omkring 90.000-120.000 dele, afhængigt af delens kompleksitet. Men der er en skjult faktor: leveringstid. Hvis din produktlancering afhænger af at sende 20.000 enheder på 4 uger, betyder LSR's 35-sekunders cyklus, at én presse kan producere 500 dele pr. 8-timers vagt. HTV på 5 minutter pr. cyklus? Kun 96 dele pr. vagt. Du ville have brug for 5 HTV-presser for at matche én LSR-linje.

Jeg overvejer også designfleksibilitet. LSR udmærker sig ved tynde vægge (ned til 0,3 mm), underskæringer og mikrofunktioner. Jeg har støbt LSR-tastaturer med 0,5 mm knapvægge og integrerede levende hængsler – umulige ved HTV-kompression. Hvis din delgeometri flytter grænserne for støbeevne, giver LSR's injektionstryk og flowegenskaber designere friheder, som HTV simpelthen ikke kan matche.

Hvad med genbrug af koldløbermateriale?

En kunde spurgte mig engang: "Hvis koldkanalmaterialet genbruger materiale, hvorfor har LSR så stadig noget affald?" Godt spørgsmål. Svaret involverer de praktiske realiteter omkring produktion og materialeholdbarhed.

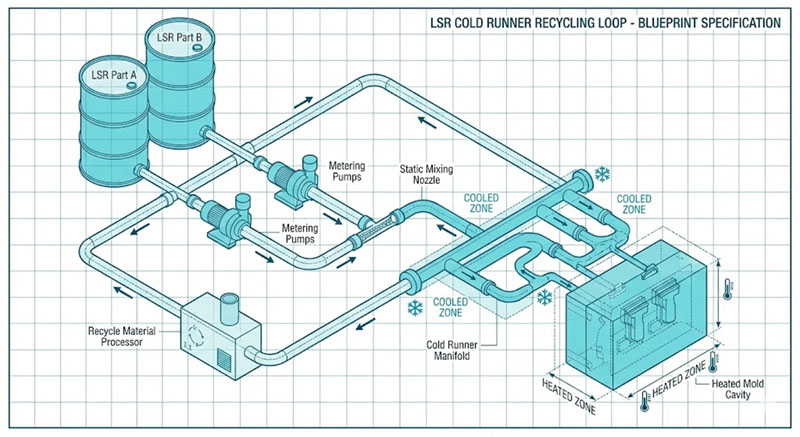

LSR-koldkanalsystemer genbruger uhærdet materiale tilbage til forsyningstromlerne og opnår næsten nul affald under steady-state-produktion. Opstarter, nedlukninger og farveændringer genererer dog 2-5%-skrot. Den tokomponents silikone har en potlife (tid før den begynder at hærde) på 4-8 timer i koldkanalsystemet, så nedlukninger natten over kræver udrensning. HTV genererer 10-15%-affald fra flashtrimning, som ikke kan genbehandles uden at forringe egenskaberne.

Materialehåndtering og brugstidsrealiteter

LSR's todelte system er elegant, men krævende. Del A (base) og del B (katalysator) sidder i temperaturkontrollerede tromler. Pumper doserer dem i præcise forhold (typisk 1:1 eller 10:1) ind i en statisk mixer ved indsprøjtningsdysen. Når blandingen er foretaget, begynder uret at tikke. De fleste LSR-kvaliteter hærder fuldt ud på 10-30 minutter ved stuetemperatur – hurtigere, hvis de udsættes for varme.

Under produktionen holder koldløberen materialet ved 15-25 °C, hvilket forsinker hærdningen. Så længe linjen kører kontinuerligt, gennemgår materialet processen hvert 2.-3. minut og hærder aldrig helt i løberen. Spild er minimalt – kun den lille mængde i blandedysen, der ikke kan genvindes.

Men stopper vi linjen til frokost? Materialet i løberen begynder at gelere. Efter 4 timer er det delvist hærdet og ubrugeligt. Vi renser det ud – 2-3 sprøjter materiale – før vi genoptager arbejdet. For en del på 20 gram er det 60 gram spild pr. genstart. Ved en enkeltholdsdrift med én frokostpause og én eftermiddagsstop er det 120 gram om dagen. Over et år løber det op.

HTV-affald er mere ligetil: det er det bundfald, du skærer af. Kompressionsforme overpakker bevidst for at sikre fuldstændig udfyldning af hulrummet, så overskydende materiale presser skillelinjen ud. På en simpel pakning kan bundfaldet være 10% af emnets vægt. På komplekse geometrier med flere skillelinjer kan det nå 20%. Og du kan ikke bare blande det igen - når HTV er tværbundet, er det hærdende. Game over.

Nogle leverandører tilbyder HTV-genformalingstjenester, hvor de pulveriserer skrot og blander det med jomfrueligt materiale i forholdet 10-20% til ikke-kritiske applikationer. Men egenskaberne forringes - trækstyrken falder med 15-25%, og forlængelsen lider. Jeg anbefaler kun dette til omkostningsdrevne projekter, hvor ydeevnen ikke er nøje specificeret.

Konklusion

Vælg LSR, når volumen overstiger 50.000 dele årligt, designkompleksitet kræver tynde vægge eller snævre tolerancer, og kvalitetsstandarder kræver FDA-godkendt renhed. Accepter HTV's enkelhed til prototyper, lavvolumenproduktion og tykvæggede dele, hvor cyklustid og lønomkostninger ikke dominerer din økonomi.