Foldbare silikoneprodukter er designet til at være fleksible – men fleksibilitet alene garanterer ikke holdbarhed. Efter hundredvis eller tusindvis af folder opstår der ofte revner, hvidtning og forseglingsfejl.

Optimering af vægtykkelse, ribbegeometri og hængselsradius sikrer, at silikonefoldestrukturer opnår langvarig træthedsbestandighed uden at gå på kompromis med brugervenlighed eller æstetik.

Da jeg udviklede en sammenklappelig madkasse til en klient, fejlede den første prototype efter kun 300 foldecyklusser. Ved at redesigne ribbegeometrien og hængselsradiusserne blev levetiden forlænget til ud over 3000 cyklusser. Her er, hvad den proces lærte mig.

Brugsscenarier og levetidsmål?

Forskellige produkter har meget forskellige krav til udmattelse. En foldbar kop, der bruges én gang dagligt, er ikke det samme som en sammenklappelig madkasse, der kan foldes flere gange om dagen.

Definition af foldefrekvens, miljø og fejltilstande er det første skridt i design med henblik på udmattelsesmodstand.

Typiske mål for foldningsfrekvens og levetid

| Brug scenarie | Daglig frekvens | Mållevetid | Typisk fejltilstand |

|---|---|---|---|

| Bærbar kop | 1-2 folder/dag | ≥500 cyklusser | Hvidning, mindre deformation |

| Madkasse | 3-5 folder/dag | ≥1000 cyklusser | Pakningsfejl, hængselbrud |

| Opbevaringsbeholder | 10+ folder/dag | ≥3000 cyklusser | Revne ved foldesøm |

Almindelige fejltilstande

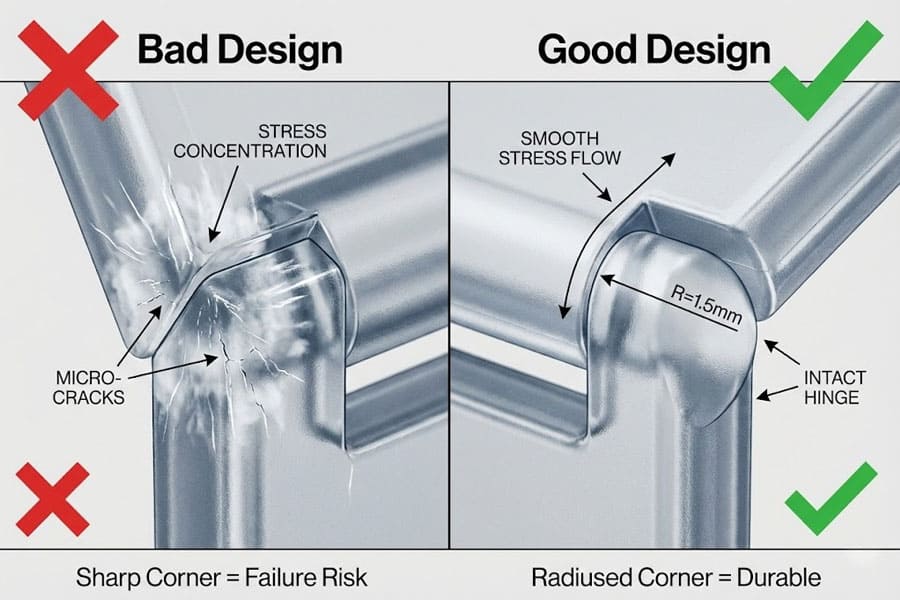

- Rivning: Starter ved tynde eller skarpe hjørner.

- Hvidning: Forårsaget af en lokal spændingskoncentration, der overstiger den elastiske tøjningsgrænse.

- Permanent deformation: Silikone "hærder" under gentagen belastning.

- Forseglingsfejl: Kompressionsaflejring i tætninglæbeområder.

Ved at definere forventningerne til levetiden tidligt kan designere afstemme strukturelle og materialevalg med realistisk udmattelsesydeevne.

Tyndvægget og ribbelayout?

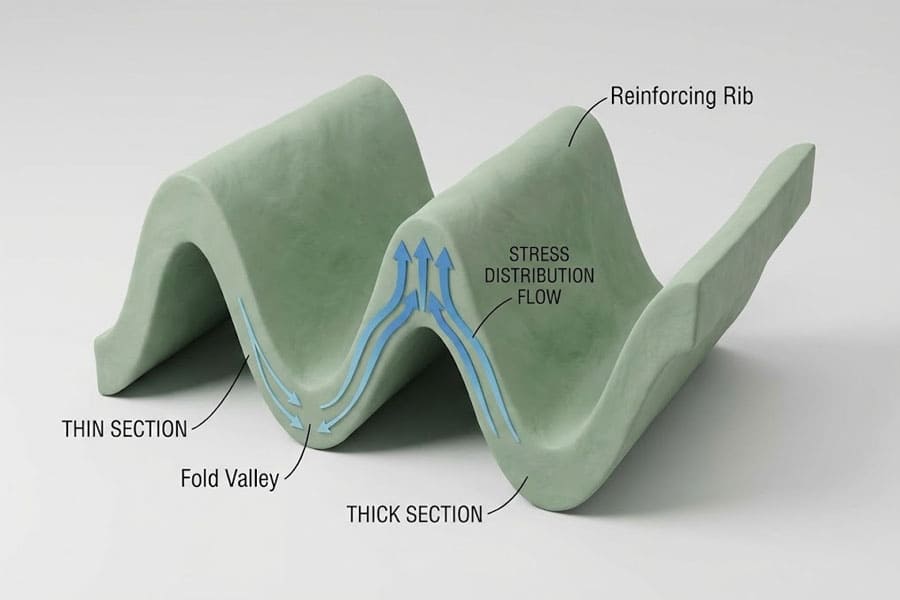

Væg- og ribbedesign bestemmer direkte, hvordan spændingen fordeles på tværs af foldezoner. For tykt, og hængslet modstår foldning. For tyndt, og det rives for tidligt.

Balanceret vægtykkelse og ribbegeometri minimerer spændingskoncentrationen, samtidig med at foldefleksibiliteten bevares.

Anbefalet vægtykkelse (baseret på silikonehårdhed)

| Hårdhed (Shore A) | Min. væg (mm) | Typisk væg (mm) | Maks. væg (mm) |

|---|---|---|---|

| 20A | 0.5 | 0.8 | 1.5 |

| 40A | 0.8 | 1.2 | 2.0 |

| 60A | 1.2 | 1.8 | 2.5 |

Retningslinjer for ribbendesign

| Designelement | Anbefalet område | Formål |

|---|---|---|

| Ribbenhøjde | 0,3–0,5× vægtykkelse | Forstærk foldeområdet |

| Ribbenafstand | ≥3× vægtykkelse | Jævn stressfordeling |

| Overgangsradius | ≥0,2 mm | Undgå skarpe spændingsstigere |

| Foldjustering | Centreret langs ribdalen | Fremme symmetrisk bøjning |

Filetformede overgange og gradvis tykkelsesvariation reducerer lokaliseret belastning. I foldeområder hjælper et udtyndingsforhold på 60-70% (i forhold til basisvægtykkelsen) med at fordele bøjningsspændingen jævnt.

Hængsel- og folderadiusdesign?

Hængslets geometri definerer, hvordan silikone bøjer – en for lille radius fører til hvidtning eller mikrorevner, mens en for stor radius reducerer foldekompaktheden.

Beregning af den korrekte bøjningsradius og hængselstype sikrer en jævn og langvarig foldebevægelse.

Formel for minimum bøjningsradius

\[ R_{min} = k \times t \]

Hvor:

- Rmin = minimal indvendig bøjningsradius

- t = vægtykkelse

- k = materialefaktor (afhænger af hårdhed)

| Hårdhed (Shore A) | k-faktor | Minimum bøjningsradius (for 1 mm væg) |

|---|---|---|

| 20A | 1,0–1,2 | 1,0–1,2 mm |

| 40A | 1,5–2,0 | 1,5–2,0 mm |

| 60A | 2,5–3,0 | 2,5–3,0 mm |

Hængseldesigntyper

| Hængseltype | Struktur | Fordel | Ansøgning |

|---|---|---|---|

| Levende hængsel | Kontinuerlig tynd sektion | Enklest, omkostningseffektivt | Enkeltfoldede kopper |

| Filmhængsel | Gradvis tykkelsesnedskæring | Bedre belastningsfordeling | Flerlags folder |

| Dobbeltradiushængsel | To-trins kurve | Jævn rebound | Sammenklappelige beholdere |

Forudindstillede folder eller ribber kan hjælpe med at folde i forudsigelige linjer og forhindre ukontrolleret deformation og for tidlig træthed.

Valg af materiale og hårdhed?

Silikonehårdhed påvirker både fleksibilitet og udmattelsesstyrke. Valg af den rigtige kvalitet og tilsætningsstoffer gør forskellen på, om det holder i 300 eller 3000 cyklusser.

Valg af passende silikonehårdhed, additivpakke og design med dobbelt hårdhed maksimerer foldningsudholdenheden.

Hårdhed vs. Træthed Liv

| Hårdhed (Shore A) | Foldbarhedsudholdenhed (cyklusser) | Typisk brug |

|---|---|---|

| 20A | ~2000 | Fleksible kopvægge |

| 30A | ~3000 | Generel foldezone |

| 40A | ~5000 | Forstærkede madkasser |

| 60A | ~800 | Stiv støtteramme |

Andre væsentlige overvejelser

| Faktor | Beskrivelse | Henstilling |

|---|---|---|

| Fødevaregodkendt vs. industriel silikone | Fødevaregodkendt tilbyder sikrere kemi, men en smule lavere rivestyrke | Juster geometrien for kompensation |

| Hærdende midler | Forbedret rivestyrke 20–30% | Brug i foldezoner |

| Co-injektion med dobbelt hårdhed | Kombinerer stiv ramme med blødt hængsel | Bedst til strukturelle foldbare materialer |

Ofte stillede spørgsmål: Hvad er omkostningerne og fordelene ved design med dobbelt hårdhed?

Dobbelthårdhedsstøbning øger værktøjsomkostningerne med 20-30%, men leverer over 2–3× Forbedret udmattelseslevetid. Det muliggør også tæt forsegling, samtidig med at foldezonerne forbliver fleksible – ideelt til førsteklasses designs med lang levetid.

Udmattelsesvalidering og fejlanalyse?

Intet design er komplet uden verifikation. Foldningsudmattelsestest og FEA-simuleringer identificerer svage punkter før produktion.

Udmattelsestest og virtuel analyse sikrer, at foldedesigns opfylder livets mål under både virkelige og accelererede forhold.

Typiske test- og valideringsmetoder

| Prøve | Beskrivelse | Evalueringsmetrik |

|---|---|---|

| Foldningscyklustest | 0–180° foldning ved indstillet hastighed | Antal fejlcyklusser |

| FEA-belastningssimulering | 3D-model under bøjning | Maks. belastning ≤ 20% |

| Accelereret aldring | 70°C × 1000 timer + luftfugtighed | Levetid efter ældning ≥ 80% |

| Visuel analyse | Hvidning, revner, deformation | Dokumentation af fejltilstand |

Typiske fejlmekanismer

- Hvidning: Polymerkædeorientering og initiering af mikrorevner.

- Rivning: Overdreven belastning i hængselsrod eller skarp ribbe.

- Nedbrydning af tætning: Kompressionshærdning efter gentagne termiske cyklusser.

- Permanent sæt: Tværbindingsudmattelse efter langvarig foldning.

Hvorfor opstår hvidtning?

Hvidning skyldes mikroporer og polymerkædejustering forårsaget af gentagen belastning ud over elasticitetsgrænsen. Blødere silikoner eller større bøjningsradier reducerer tendensen til hvidning.

Konklusion

Træthedsbestandigt silikonedesign handler om harmoni – mellem struktur, materiale og geometri. Ved at styre tykkelse, radius og hårdhed kan designere opnå foldbare produkter, der holder i tusindvis af cyklusser uden at miste form eller forsegling.

Vil du verificere dit foldedesign, inden du bruger værktøj?

Indsend dine strukturelle skitser og levetidsmål til vores team for at få en tjekliste til verifikation af et brugerdefineret design, eller download Quick Reference til designspecifikationerne for foldestrukturer fra RuiYang silikone.