Ethvert silikoneprojekt starter med usikkerhed. Uden et klart procesvindue er kvalitetsproblemer og omarbejde uundgåelige.

Etablering og validering af et procesvindue sikrer, at silikoneprodukter går fra prototype til masseproduktion med stabil kvalitet og ensartet ydeevne.

Da jeg stod for mit første silikone-støbningsprojekt, lærte jeg, at tidlig procesdefinition sparer tid senere hen. Hvert trin – fra kravfastfrysning til PPAP – opbygger tillid til, at de færdige dele vil opfylde designintentionen og kvalitetsmålene.

Kravfrysning og CTQ-definition?

Uklare krav forårsager de fleste forsinkelser i silikoneproduktionen. Vage specifikationer fører ofte til uoverensstemmelser mellem forventningerne mellem ingeniørarbejde og produktion.

Frysningskrav og definition af CTQ'er (kritiske for kvalitetskarakteristika) lægger grundlaget for udvikling af procesvinduer.

I starten af et projekt sidder jeg sammen med designteamet for at omsætte funktionelle mål til målbare CTQ'er. For eksempel kan CTQ'er til en babysut omfatte brystvortens hårdhed, flashtykkelse og bindingsstyrke til plastikringen.

Trin til at definere CTQ'er

| Trin | Handling | Produktion |

|---|---|---|

| 1 | Gennemgå designtegninger | Identificér nøgledimensioner |

| 2 | Diskuter præstationsmål | Definer målbare indikatorer |

| 3 | Udfør risikovurdering (FMEA) | Prioriter CTQ'er |

| 4 | Krav til frysning | Dokumentbaseline for validering |

Når CTQ'erne er fastfrosset, styrer de værktøjsdesign, procesparameterstudier og planlægning af kvalitetsinspektion. Enhver designændring efter denne fase kræver formel gennemgang for at opretholde sporbarheden.

DOE og procesparametervindue?

Uden kontrollerede eksperimenter forbliver procesgrænserne ukendte. Gætværk fører til inkonsistent kvalitet og lange opsætningstider.

Design of Experiments (DOE) identificerer nøglefaktorer, der påvirker silikonestøbning, og definerer procesvinduet for stabil produktion.

Jeg husker et projekt, hvor flash-kontrollen var inkonsekvent på tværs af kaviteter. Ved at køre en struktureret DOE på injektionshastighed, formtemperatur og hærdningstid, opdagede vi, at langsommere injektion og højere formtemperatur stabiliserede flowet og reducerede flash betydeligt.

Eksempel på DOE-struktur

| Parameter | Rækkevidde testet | Optimal værdi | Indvirkning |

|---|---|---|---|

| Formtemperatur (°C) | 130–170 | 155 | Påvirker hærdning og krympning |

| Injektionshastighed (%) | 40–90 | 60 | Kontrollerer luftindfangning |

| Hærdningstid (s) | 30–90 | 60 | Balancerer cyklustid og hårdhed |

Efter DOE etablerer vi normale, advarsels- og uden for specifikationerne-zoner for hver parameter. Disse intervaller definerer procesvinduet. Operatører skal indstille maskiner inden for normalzonen, mens enhver afvigelse ind i advarselszonen udløser gennemgang.

PPAP og masseproduktionsvalidering?

Procesgodkendelse kan ikke udelukkende baseres på laboratorieprøver. Kun verificerede kørsler under produktionsforhold beviser, at vinduet er robust.

Produktionsdelsgodkendelsesprocessen (PPAP) bekræfter, at den definerede proces kan producere ensartede dele, der opfylder alle specifikationer.

For silikoneformning omfatter PPAP kapacitetsstudier, kontrolplaner og dimensionsvalidering. Da jeg hjalp en kunde med overgangen fra prototypeforme til produktion med 4 kaviteter, validerede vi hvert kavitets kapacitetsindeks (Cpk) for at sikre ensartethed.

Typiske PPAP-leverancer for silikonedele

| Dokument | Formål |

|---|---|

| Procesflowdiagram | Kortlægger hvert trin fra materialepåfyldning til pakning |

| Kontrolplan | Viser parametre, CTQ'er og reaktionsplaner |

| Kompetenceundersøgelse (Cpk/Ppk) | Beviser processtabilitet |

| Første artikelinspektion (FAI) | Bekræfter dimensionsmæssig overholdelse |

En vellykket PPAP-kørsel validerer ikke kun værktøjs- og processtabilitet, men bliver også referencen for løbende produktionsrevisioner.

Måle- og prøveudtagningsplan?

Forkert prøveudtagning eller målefrekvens skjuler reelle problemer. En klar plan sikrer, at data repræsenterer den sande proces.

Måle- og prøveudtagningsplaner definerer, hvordan data indsamles, analyseres og bruges til at kontrollere procesvariationer.

I ét projekt overså vi tidlige tegn på svinddrift, fordi vi kun målte hver tiende del. Efter at have revideret planen for at måle de første fem dele af hver kørsel, opdagede vi den grundlæggende årsag tidligere - en udsving i varmelegemets styring.

Eksempel på prøveudtagningsplan

| Produktionsfase | Prøvestørrelse | Frekvens | Inspektionstype |

|---|---|---|---|

| Første artikel | 5 stk. pr. hulrum | Hver formopsætning | Fuld dimension |

| Igangværende | 3 stk. i timen | Sammenhængende | Kun centrale CTQ'er |

| Endelig revision | 10 stk. pr. parti | Hver batch | Visuel + Funktionel |

Ofte stillede spørgsmål: Hvordan vælger man stikprøvestørrelse?

Stikprøvestørrelsen afhænger af processtabilitet og risikoniveau. For nye forme eller ustabile processer hjælper større stikprøver med at identificere variation hurtigere. Når processen stabiliserer sig, kan stikprøven reduceres i henhold til statistiske kontrolgrænser (f.eks. Cp/Cpk ≥ 1,67).

Forandring og risikostyring?

Selv små ændringer kan ændre procesadfærd. Uden formel kontrol er produktkonsistens i fare.

Et ændrings- og risikostyringssystem sikrer, at justeringer eller leverandørændringer ikke kompromitterer validerede processer.

Under et silikone-nippleprojekt skiftede vi pigmentleverandør uden validering. Hærdningshastigheden blev langsommere, hvilket resulterede i korte skud. Siden da har jeg altid gennemgået ændringerne formelt, før jeg foretager ændringer.

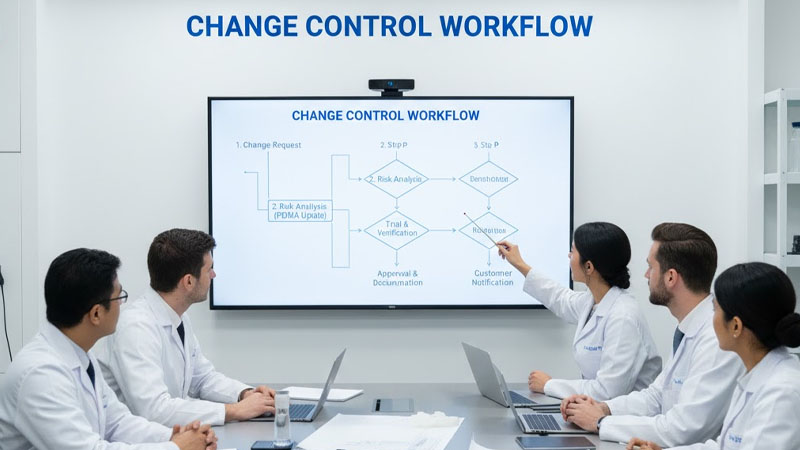

Ændringskontrol-workflow

| Trin | Beskrivelse | Ansvar |

|---|---|---|

| 1 | Indsendelse af ændringsanmodning | Procesingeniør |

| 2 | Risikoanalyse (FMEA-opdatering) | Kvalitet og teknik |

| 3 | Prøve og verifikation | Produktion |

| 4 | Godkendelse og dokumentation | Ledelse |

| 5 | Kundemeddelelse | Projektleder |

Risikostyring handler ikke om at undgå forandringer, men om at håndtere dem ansvarligt. Enhver godkendt ændring bør indeholde en verifikationsplan for at kontrollere CTQ'er og proceskapacitet igen.

Konklusion

Klar til at stabilisere din silikoneproduktionsproces?

Indsend din kritiske dimensioner og præstationsindikatorer at modtage en udkast til brugerdefineret kontrolplan fra vores procesingeniørteam hos RuiYang silikone.