Κάθε γραμμή παραγωγής αντιμετωπίζει ελαττώματα σιλικόνης. Αυτό που έχει σημασία είναι πόσο γρήγορα θα εντοπίσουμε την αιτία και θα τη διορθώσουμε.

Η κατανόηση των βαθύτερων αιτιών των σημαδιών ροής, των λάμψεων, των φυσαλίδων, του καψίματος και των σκασιμάτων βοηθά τους μηχανικούς να εντοπίζουν και να διορθώνουν γρήγορα προβλήματα χύτευσης σιλικόνης.

Όταν άρχισα να ασχολούμαι με τη χύτευση σιλικόνης, πίστευα ότι τα ελαττώματα ήταν τυχαία. Αλλά αφού εξέτασα εκατοντάδες καλούπια και κύκλους παραγωγής, έμαθα ότι κάθε ελάττωμα ακολουθεί ένα μοτίβο — αν μπορείς να το εντοπίσεις, μπορείς να το διορθώσεις.

Ταξινόμηση ελαττωμάτων και κριτήρια κρίσης;

Πριν από την επίλυση των ελαττωμάτων, πρέπει πρώτα να τα εντοπίσουμε και να τα ταξινομήσουμε σωστά. Η εσφαλμένη εκτίμηση ενός ελαττώματος οδηγεί σε σπατάλη χρόνου και σε λανθασμένα αντίμετρα.

Τα ελαττώματα σιλικόνης μπορούν να ταξινομηθούν με βάση την οπτική εμφάνιση, το μοτίβο εμφάνισης και το στάδιο της διαδικασίας για να προσδιοριστεί η βασική τους αιτία.

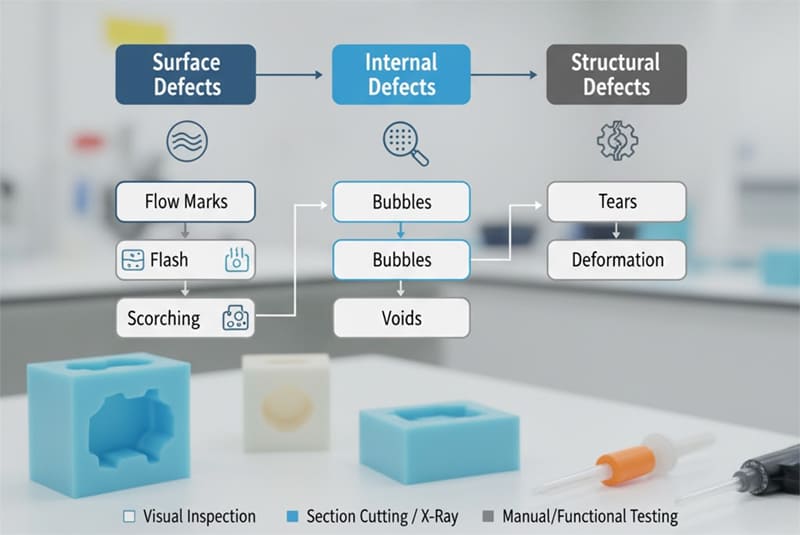

Συνήθως ταξινομούμε τα ελαττώματα σε επιφανειακές, εσωτερικές και δομικές κατηγορίες. Κάθε μία από αυτές έχει συγκεκριμένους οπτικούς δείκτες και μεθόδους δοκιμής.

Πίνακας ταξινόμησης ελαττωμάτων σιλικόνης

| Κατηγορία | Τυπικά ελαττώματα | Βασικοί Δείκτες | Μέθοδος ανίχνευσης |

|---|---|---|---|

| Επιφάνεια | Σημάδια ροής, λάμψη, καψάλισμα | Ορατές ανωμαλίες | Οπτική επιθεώρηση |

| Εσωτερικός | Φυσαλίδες, κενά | Ανάλυση διατομής | Κοπή τομής, ακτινογραφία |

| Κατασκευαστικός | Ρωγμές, παραμόρφωση | Λειτουργική ανεπάρκεια | Χειροκίνητη δοκιμή, οπτική |

Κάθε ελάττωμα έχει ένα εύρος ανοχής που ορίζεται στο πρότυπο εμφάνισης. Για παράδειγμα, ένα σημάδι ροής 0,2 mm σε μια μη ορατή επιφάνεια μπορεί να είναι αποδεκτό, αλλά το ίδιο σε μια επιφάνεια στεγανοποίησης αποτελεί απόρριψη.

Τυπικοί μηχανισμοί ελαττωμάτων;

Κάθε ελάττωμα έχει μια μηχανική ή χημική αιτία. Η κατανόηση του τρόπου με τον οποίο σχηματίζεται επιτρέπει την ταχύτερη αντιμετώπιση προβλημάτων κατά την παραγωγή.

Τα σημάδια ροής, οι αναλαμπές, οι φυσαλίδες, το κάψιμο και τα σχισίματα προέρχονται από συγκεκριμένη διαδικασία ή μηχανισμούς που σχετίζονται με τη μούχλα.

1. Σημάδια ροής

Τα σημάδια ροής εμφανίζονται ως κυματιστές ή ραβδωτές γραμμές στην επιφάνεια.

| Βασική Αιτία | Μηχανισμός | Θεραπεία |

|---|---|---|

| Χαμηλή θερμοκρασία μούχλας | Η σιλικόνη σκληραίνει ανομοιόμορφα | Αύξηση θερμοκρασίας 10–15°C |

| Μη ισορροπημένη ένεση | Επικαλύψεις μετώπου ροής | Προσαρμόστε το μέγεθος ή τη θέση της πύλης |

| Μολυσμένη μούχλα | Τα υπολείμματα διακόπτουν τη ροή | Καθαρίστε την κοιλότητα και εφαρμόστε ομοιόμορφα το υλικό απελευθέρωσης καλουπιού |

2. Φλας

Η λάμψη εμφανίζεται όταν η σιλικόνη διαρρέει μέσα από διαχωριστικές γραμμές ή οπές εξαερισμού.

| Βασική Αιτία | Μηχανισμός | Θεραπεία |

|---|---|---|

| Ανεπαρκής δύναμη σύσφιξης | Κενό μεταξύ των μισών του καλουπιού | Αυξήστε την πίεση σύσφιξης |

| Φθαρμένη γραμμή διαχωρισμού | Φθορά επιφάνειας στεγανοποίησης | Γυαλίστε ή ξαναλειάνετε το καλούπι |

| Υπερβολικό βάθος εξαερισμού | Διήθηση σιλικόνης | Μειώστε το βάθος του αεραγωγού σε 0,005–0,01 mm |

3. Φυσαλίδες

Οι φυσαλίδες σχηματίζονται λόγω παγιδευμένου αέρα ή πτητικών αερίων.

| Βασική Αιτία | Μηχανισμός | Θεραπεία |

|---|---|---|

| Κακή εξαέρωση | Αέρας που παγιδεύεται κατά την πλήρωση | Προσθήκη ή μεγέθυνση αεραγωγών |

| Υπερβολική υγρασία | Ατμίζεται υπό θερμότητα | Ξηρά σιλικόνη πριν από τη χύτευση |

| Δυσλειτουργία της ηλεκτρικής σκούπας | Ο αέρας δεν εκκενώνεται | Ελέγξτε τη σφράγιση κενού και τον χρονισμό του συστήματος |

4. Καψάλισμα

Το καψάλισμα δημιουργεί σκούρα, καμένα σημάδια ή αποχρωματισμό της επιφάνειας.

| Βασική Αιτία | Μηχανισμός | Θεραπεία |

|---|---|---|

| Υπερβολικός χρόνος παραμονής | Η σιλικόνη υπερθερμαίνεται | Μειώστε τον χρόνο σκλήρυνσης ή τη διάρκεια παραμονής |

| Τοπικά θερμά σημεία | Ανισορροπία θερμοκρασίας | Επιθεωρήστε τις ζώνες θέρμανσης |

| Μολυσμένα πρόσθετα | Καταλυτική αντίδραση | Χρησιμοποιήστε φρέσκο και επαληθευμένο υλικό |

5. Δάκρυα

Τα σκισίματα εμφανίζονται κατά την αφαίρεση του καλουπιού ή υπό πίεση.

| Βασική Αιτία | Μηχανισμός | Θεραπεία |

|---|---|---|

| Σιλικόνη χαμηλής αντοχής στο σχίσιμο | Ανεπαρκής διατύπωση | Επιλέξτε LSR υψηλότερου βαθμού αντοχής σε σχίσιμο |

| Έντονα υποκάμψεις | Μηχανική καταπόνηση | Αυξήστε το ρεύμα ή χρησιμοποιήστε εύκαμπτους πυρήνες |

| Πρόωρη αποκαλουπωση | Δεν έχει θεραπευτεί πλήρως | Παράταση χρόνου σκλήρυνσης 10–20% |

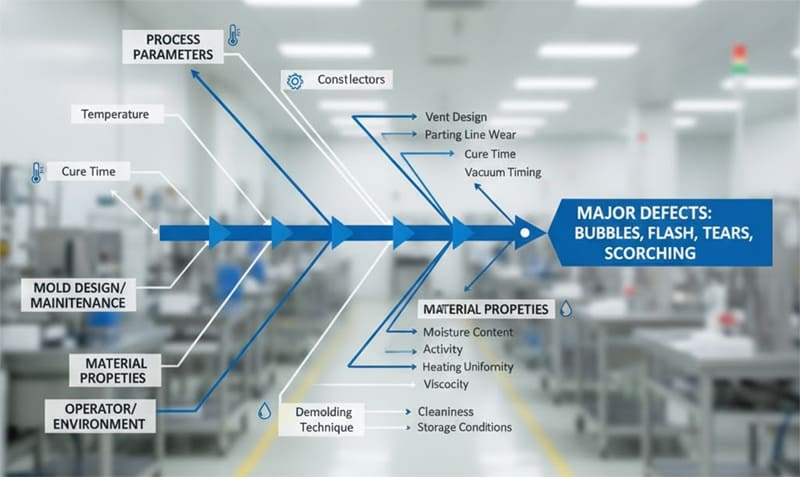

Χαρτογράφηση παραμέτρων διεργασίας και παραγόντων μούχλας;

Τα ελαττώματα δεν εμφανίζονται τυχαία — συνδέονται με τις παραμέτρους της διεργασίας και τις συνθήκες του καλουπιού. Η χαρτογράφηση βοηθά στην σαφή απεικόνιση αυτών των σχέσεων.

Η σύνδεση των παραμέτρων της διεργασίας με τύπους ελαττωμάτων αποκαλύπτει κρυφές εξαρτήσεις και επιτρέπει στοχευμένη βελτιστοποίηση.

Όταν διερεύνησα τις επαναλαμβανόμενες φυσαλίδες σε ένα καλούπι ιατρικής βαλβίδας, δημιούργησα ένα διάγραμμα ψαροκόκαλου που συνέδεε τη θερμοκρασία, τον εξαερισμό και τη ροή υλικού. Η βασική αιτία αποδείχθηκε ότι ήταν ο ανομοιόμορφος χρονισμός κενού - όχι η ίδια η σιλικόνη.

Παράδειγμα χαρτογράφησης παραμέτρων–ελαττωμάτων

| Παράμετρος | Πολύ χαμηλό | Πολύ ψηλά | Σχετικό ελάττωμα |

|---|---|---|---|

| Θερμοκρασία μούχλας | Σημάδια ροής | Καψάλισμα | Επιφανειακά ελαττώματα |

| Πίεση έγχυσης | Κοντό πλάνο | Λάμψη | Διαστατική αστάθεια |

| Χρόνος σκλήρυνσης | Ατελής θεραπεία | Καψάλισμα | Δομικά και χρωματικά προβλήματα |

| Χρόνος κενού | Φυσαλίδες | Λάμψη | Παγίδευση ή υπερχείλιση αέρα |

| Βάθος διεξόδου μούχλας | Φυσαλίδες | Λάμψη | Διαρροή αέρα ή σιλικόνης |

Γιατί ο έλεγχος φλας επαναλαμβάνεται;

Η λάμψη τείνει να επανεμφανίζεται όταν οι επιφάνειες στεγανοποίησης φθείρονται με την πάροδο του χρόνου ή όταν οι χειριστές προσαρμόζουν την πίεση έγχυσης πέρα από το επικυρωμένο παράθυρο. Η τακτική συντήρηση και τα κλειδώματα παραμέτρων του μηχανήματος αποτρέπουν αυτήν την επανεμφάνιση.

Ταχεία Εντοπισμός και Πειραματικές Μέθοδοι;

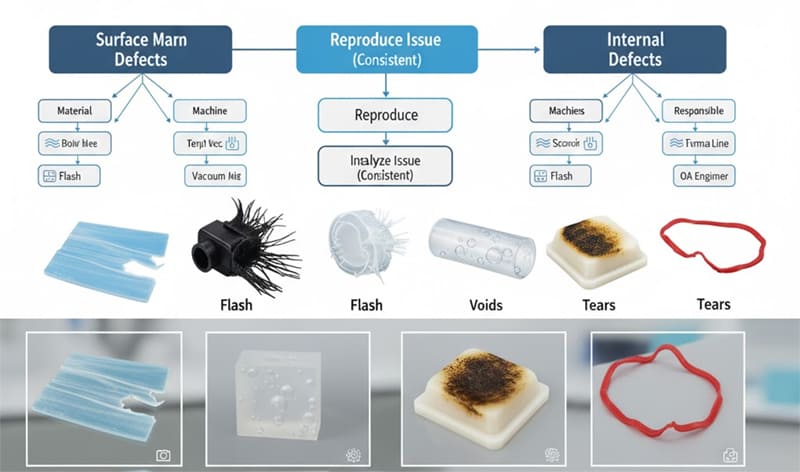

Ο χρόνος είναι κρίσιμος κατά την παραγωγή. Μια δομημένη προσέγγιση αντιμετώπισης προβλημάτων βοηθά τους μηχανικούς να εντοπίζουν την πηγή του ελαττώματος πιο γρήγορα.

Ο συστηματικός εντοπισμός χρησιμοποιώντας δειγματοληψία, ανάλυση τομής και ελεγχόμενες δοκιμές περιορίζει αποτελεσματικά την αιτία.

Κατά τη διάρκεια μιας νέας δοκιμής σε καλούπι, βρήκαμε τυχαίες φυσαλίδες μόνο στην κοιλότητα #3. Απομονώνοντας αυτήν την κοιλότητα και εκτελώντας μια δοκιμή υπό διαφορετικούς χρόνους κενού, επιβεβαιώσαμε ένα φραγμένο άνοιγμα εξαερισμού κοντά στην πύλη. Το κλειδί είναι να επαληθεύουμε μία μεταβλητή κάθε φορά.

Μέθοδος αντιμετώπισης προβλημάτων βήμα προς βήμα

- Καθορίζω το ελάττωμα με φωτογραφική τεκμηρίωση και χαρτογράφηση τοποθεσίας.

- Αναπαράγω το ζήτημα αντιμετωπίζεται συνεχώς υπό ελεγχόμενες συνθήκες.

- Αναλύω μεταβλητές όπως η θερμοκρασία, το κενό και η πίεση.

- Πείραμα με μία αλλαγή κάθε φορά (DOE ή δοκιμή μίας μεταβλητής).

- Επαληθεύω η διορθωτική ενέργεια με τουλάχιστον τρεις σταθερές εκτελέσεις.

Ποια είναι η σχέση μεταξύ του καψίματος και του χρόνου παραμονής;

Το καψάλισμα συχνά αυξάνεται εκθετικά με μεγαλύτερο χρόνο παραμονής. Όταν η σιλικόνη παραμένει στην θερμαινόμενη κοιλότητα για πολύ καιρό, οι καταλύτες υπεροξειδίου ή πλατίνας αποικοδομούνται, προκαλώντας αποχρωματισμό και οσμή. Η μείωση του χρόνου παραμονής ακόμη και κατά 10% μπορεί να εξαλείψει εντελώς το καψάλισμα.

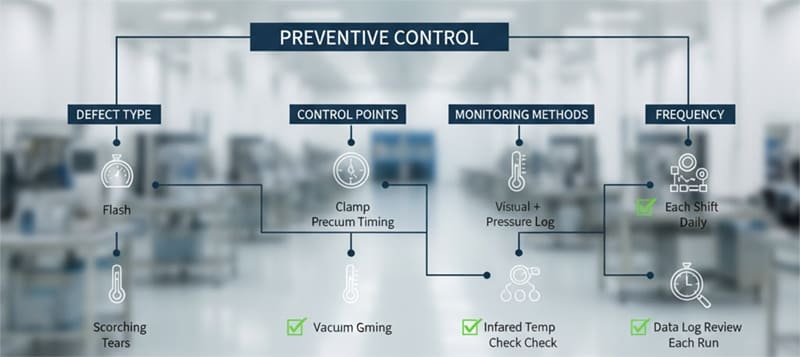

Σχέδιο Προληπτικού Ελέγχου;

Η καλύτερη λύση είναι η πρόληψη. Μόλις γίνουν γνωστές οι βαθύτερες αιτίες, τα τυποποιημένα σχέδια ελέγχου μπορούν να αποτρέψουν την επανεμφάνιση ελαττωμάτων.

Ένα σχέδιο προληπτικού ελέγχου συνδέει κάθε τύπο ελαττώματος με τα σημεία ελέγχου της διαδικασίας, της μούχλας και της συντήρησης.

Στο εργοστάσιό μου, δημιουργήσαμε έναν «πίνακα πρόληψης ελαττωμάτων» αφού αναλύσαμε εκατοντάδες αρχεία παραγωγής. Παρακολουθώντας τη φθορά της μούχλας και τη θερμοκρασία σκλήρυνσης καθημερινά, μειώσαμε τις λάμψεις και τις φυσαλίδες κατά 60% μέσα σε δύο μήνες.

Παράδειγμα Σχεδίου Προληπτικού Ελέγχου

| Τύπος ελαττώματος | Σημείο Ελέγχου | Μέθοδος παρακολούθησης | Συχνότητα |

|---|---|---|---|

| Λάμψη | Πίεση σφιγκτήρα, βάθος εξαερισμού | Οπτικό + αρχείο καταγραφής πίεσης | Κάθε βάρδια |

| Φυσαλίδες | Χρονισμός κενού, καθαρισμός αεραγωγών | Έλεγχος μετρητή κενού | Καθημερινά |

| Σημάδια ροής | Ομοιομορφία θερμοκρασίας μούχλας | Έλεγχος θερμοκρασίας υπερύθρων | Εβδομαδιαίος |

| Καψάλισμα | Χρόνος κύκλου, θερμαντήρας καλουπιού | Ανασκόπηση αρχείου καταγραφής δεδομένων | Κάθε τρέξιμο |

| Κλάματα | Γωνία βύθισης, θερμοκρασία ξεκαλουπώματος | Επιθεώρηση μούχλας | Εβδομαδιαίος |

Ένα καλό προληπτικό σχέδιο περιλαμβάνει τόσο την επικύρωση της διαδικασίας όσο και την εκπαίδευση των χειριστών. Η συνέπεια επιτυγχάνεται μόνο όταν όλοι ακολουθούν το ίδιο πρότυπο.

συμπέρασμα

Κάθε ελάττωμα σιλικόνης λέει μια ιστορία. Όταν κατανοούμε την αιτία του και τη συνδέουμε με μεταβλητές διεργασίας, η αντιμετώπιση προβλημάτων γίνεται συστηματική και προβλέψιμη — όχι εικασίες.

Θέλετε να λύσετε το ελάττωμα σιλικόνης σας πιο γρήγορα;

Υποβάλετε το δικό σας φωτογραφίες ελαττωμάτων και εγγραφές παραμέτρων στην ομάδα μηχανικών μας και θα σας στείλουμε πίσω ένα προσαρμοσμένη λίστα ελέγχου αντιμετώπισης προβλημάτων για όλους τους τύπους. για να σας βοηθήσουμε να αποκαταστήσετε σταθερή παραγωγή Σιλικόνη RuiYang.