फोल्डिंग सिलिकॉन उत्पाद लचीले होने के लिए डिज़ाइन किए गए हैं - लेकिन केवल लचीलापन ही टिकाऊपन की गारंटी नहीं देता। सैकड़ों या हजारों बार मोड़ने के बाद, दरारें, सफेदी और सील की खराबी अक्सर दिखाई देने लगती हैं।.

दीवार की मोटाई, रिब की ज्यामिति और हिंज त्रिज्या को अनुकूलित करके यह सुनिश्चित किया जाता है कि सिलिकॉन फोल्डिंग संरचनाएं उपयोगिता या सौंदर्यशास्त्र का त्याग किए बिना दीर्घकालिक थकान प्रतिरोध प्राप्त करें।.

जब मैंने एक ग्राहक के लिए फोल्डेबल लंच बॉक्स बनाया, तो पहला प्रोटोटाइप केवल 300 बार मोड़ने के बाद खराब हो गया। रिब की ज्यामिति और हिंज की त्रिज्या को फिर से डिज़ाइन करके, इसकी जीवन अवधि 3000 से अधिक बार मोड़ने तक बढ़ाई गई। इस प्रक्रिया से मैंने ये सीखा।.

उपयोग के उदाहरण और जीवनकाल के लक्ष्य?

विभिन्न उत्पादों की थकान संबंधी आवश्यकताएं बहुत अलग-अलग होती हैं। एक फोल्डेबल कप जिसका उपयोग दिन में एक बार किया जाता है, वह एक ऐसे कोलैप्सेबल लंच बॉक्स से बिल्कुल अलग होता है जिसे दिन में कई बार मोड़ा जाता है।.

थकान प्रतिरोध के लिए डिजाइन तैयार करने का पहला कदम फोल्डिंग आवृत्ति, वातावरण और विफलता के तरीकों को परिभाषित करना है।.

सामान्य तह करने की आवृत्ति और जीवनकाल के लक्ष्य

| उपयोग परिदृश्य | दैनिक आवृत्ति | लक्षित जीवनकाल | विफलता का विशिष्ट तरीका |

|---|---|---|---|

| पोर्टेबल कप | दिन में 1-2 बार मोड़ें | ≥500 चक्र | सफेदी, मामूली विकृति |

| खाने का डिब्बा | प्रतिदिन 3-5 बार मोड़ें | ≥1000 चक्र | सील की खराबी, कब्ज़े का फटना |

| भंडारण कंटेनर | प्रतिदिन 10 से अधिक तहें | ≥3000 चक्र | तह की सिलाई पर दरार |

सामान्य विफलता के तरीके

- फाड़ना: यह पतले या नुकीले कोनों से शुरू होता है।.

- सफेदी: स्थानीय तनाव सांद्रता के प्रत्यास्थ विकृति सीमा से अधिक होने के कारण।.

- स्थाई विरूपण: बार-बार दबाव पड़ने पर सिलिकॉन "स्थिर" हो जाता है।.

- सील की विफलता: सीलिंग लिप क्षेत्रों में संपीड़न सेट।.

जीवनकाल संबंधी अपेक्षाओं को पहले से परिभाषित करके, डिजाइनर संरचनात्मक और सामग्री संबंधी विकल्पों को वास्तविक थकान प्रदर्शन के साथ संरेखित कर सकते हैं।.

पतली दीवार और रिब लेआउट?

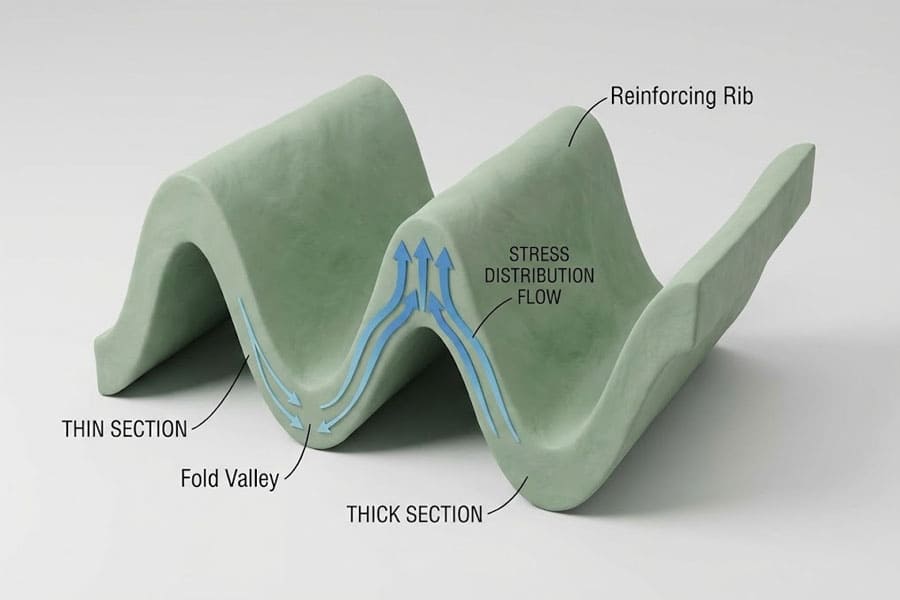

दीवार और पसलियों का डिज़ाइन सीधे तौर पर यह निर्धारित करता है कि मोड़ने वाले क्षेत्रों में तनाव कैसे वितरित होता है। यदि ये बहुत मोटी हों, तो कब्ज़ा मोड़ने में बाधा उत्पन्न करता है। यदि ये बहुत पतली हों, तो ये समय से पहले फट जाती हैं।.

संतुलित दीवार की मोटाई और रिब ज्यामिति, तह करने की लचीलता को बनाए रखते हुए तनाव एकाग्रता को कम करती है।.

अनुशंसित दीवार की मोटाई (सिलिकॉन की कठोरता के आधार पर)

| कठोरता (शोर ए) | न्यूनतम दीवार (मिमी) | सामान्य दीवार (मिमी) | अधिकतम दीवार (मिमी) |

|---|---|---|---|

| 20ए | 0.5 | 0.8 | 1.5 |

| 40ए | 0.8 | 1.2 | 2.0 |

| 60ए | 1.2 | 1.8 | 2.5 |

रिब डिज़ाइन दिशानिर्देश

| डिज़ाइन तत्व | अनुशंसित सीमा | उद्देश्य |

|---|---|---|

| पसली की ऊंचाई | दीवार की मोटाई का 0.3–0.5 गुना | तह क्षेत्र को सुदृढ़ करें |

| पसलियों के बीच की दूरी | ≥3× दीवार की मोटाई | यहां तक कि तनाव वितरण भी |

| संक्रमण त्रिज्या | ≥0.2 मिमी | तीव्र तनाव वृद्धि से बचें |

| तह संरेखण | रिब घाटी के केंद्र में स्थित | सममित झुकाव को बढ़ावा दें |

फिलेटेड ट्रांज़िशन और मोटाई में क्रमिक भिन्नता स्थानीय तनाव को कम करती है। तह वाले क्षेत्रों में, 60–70% का पतलापन अनुपात (आधार दीवार की मोटाई के सापेक्ष) झुकने वाले तनाव को समान रूप से वितरित करने में मदद करता है।.

हिंज और फोल्ड रेडियस डिज़ाइन?

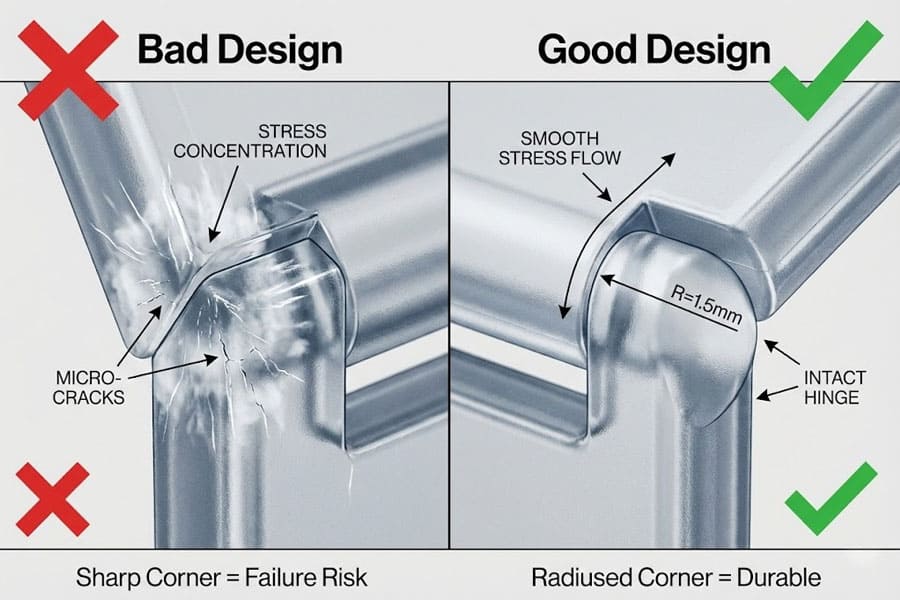

हिंज की ज्यामिति यह परिभाषित करती है कि सिलिकॉन कैसे मुड़ता है - बहुत कम त्रिज्या से सफेदी या सूक्ष्म दरारें आ जाती हैं, जबकि बहुत अधिक त्रिज्या से मोड़ने की सघनता कम हो जाती है।.

सही बेंडिंग रेडियस और हिंज के प्रकार की गणना करने से एक सहज और लंबे समय तक चलने वाली फोल्डिंग प्रक्रिया सुनिश्चित होती है।.

न्यूनतम मोड़ त्रिज्या सूत्र

[ R_{min} = k \times t \]

कहाँ:

- आरमिन = न्यूनतम आंतरिक मोड़ त्रिज्या

- टी = दीवार की मोटाई

- k = पदार्थ का कारक (कठोरता पर निर्भर करता है)

| कठोरता (शोर ए) | k कारक | न्यूनतम मोड़ त्रिज्या (1 मिमी दीवार के लिए) |

|---|---|---|

| 20ए | 1.0–1.2 | 1.0–1.2 मिमी |

| 40ए | 1.5–2.0 | 1.5–2.0 मिमी |

| 60ए | 2.5–3.0 | 2.5–3.0 मिमी |

हिंज डिज़ाइन के प्रकार

| हिंज प्रकार | संरचना | फ़ायदा | आवेदन |

|---|---|---|---|

| लिविंग हिंज | सतत पतले खंड | सबसे सरल, किफायती | सिंगल-फोल्ड कप |

| फिल्म हिंज | मोटाई में क्रमिक कमी | बेहतर तनाव वितरण | बहु-परत तह |

| दोहरी त्रिज्या वाला हिंज | दो-चरणीय वक्र | चिकनी वापसी | ढहने योग्य कंटेनर |

पूर्व-निर्धारित क्रीज या मार्गदर्शक पसलियां, तह करने की प्रक्रिया को पूर्वानुमानित रेखाओं में करने में मदद कर सकती हैं, जिससे अनियंत्रित विरूपण और समय से पहले थकान को रोका जा सकता है।.

सामग्री और कठोरता का चयन?

सिलिकॉन की कठोरता उसकी लचीलता और थकान प्रतिरोध क्षमता दोनों को प्रभावित करती है। सही ग्रेड और योजक पदार्थों का चयन ही 300 चक्रों और 3000 चक्रों तक चलने के बीच का अंतर निर्धारित करता है।.

उपयुक्त सिलिकॉन कठोरता, एडिटिव पैकेज और दोहरी कठोरता डिजाइन का चयन करने से मोड़ने की क्षमता अधिकतम हो जाती है।.

कठोरता बनाम थकान जीवन

| कठोरता (शोर ए) | फोल्डिंग एंड्योरेंस (साइकल) | विशिष्ट उपयोग |

|---|---|---|

| 20ए | ~2000 | लचीली कप की दीवारें |

| 30ए | ~3000 | सामान्य तह क्षेत्र |

| 40ए | ~5000 | मजबूत लंच बॉक्स |

| 60ए | ~800 | कठोर समर्थन फ्रेम |

अन्य भौतिक विचार

| कारक | विवरण | सिफारिश |

|---|---|---|

| खाद्य-ग्रेड बनाम औद्योगिक सिलिकॉन | फ़ूड-ग्रेड सामग्री सुरक्षित रसायन प्रदान करती है, लेकिन इसकी टियर स्ट्रेंथ थोड़ी कम होती है। | क्षतिपूर्ति के लिए ज्यामिति को समायोजित करें |

| कठोरता बढ़ाने वाले एजेंट | आंसू प्रतिरोध में सुधार करें 20–30% | मोड़ने वाले क्षेत्रों में उपयोग करें |

| दोहरी कठोरता सह-इंजेक्शन | कठोर फ्रेम को सॉफ्ट हिंज के साथ जोड़ता है | संरचनात्मक फोल्डेबल उपकरणों के लिए सर्वोत्तम |

सामान्य प्रश्न: दोहरी कठोरता डिजाइन की लागत और फायदे क्या हैं?

दोहरी कठोरता वाली मोल्डिंग से टूलिंग की लागत 20–30% तक बढ़ जाती है, लेकिन इससे बेहतर परिणाम मिलते हैं। 2–3× थकान प्रतिरोध में सुधार। यह फोल्ड ज़ोन को लचीला रखते हुए भी टाइट सीलिंग की सुविधा देता है - प्रीमियम, लंबे समय तक चलने वाले डिज़ाइनों के लिए आदर्श।.

थकान सत्यापन और विफलता विश्लेषण?

सत्यापन के बिना कोई भी डिज़ाइन पूर्ण नहीं होता। फोल्डिंग फटीग टेस्ट और एफईए सिमुलेशन उत्पादन से पहले कमजोर बिंदुओं की पहचान करते हैं।.

थकान परीक्षण और आभासी विश्लेषण यह सुनिश्चित करते हैं कि फोल्डिंग डिज़ाइन वास्तविक और त्वरित परिस्थितियों में जीवन लक्ष्यों को पूरा करते हैं।.

विशिष्ट परीक्षण और सत्यापन विधियाँ

| परीक्षा | विवरण | मूल्यांकन मीट्रिक |

|---|---|---|

| तह चक्र परीक्षण | निर्धारित गति पर 0–180° तक फोल्डिंग | विफलता चक्र गणना |

| FEA स्ट्रेन सिमुलेशन | झुकने की स्थिति में 3डी मॉडल | अधिकतम विकृति ≤ 20% |

| तेजी से बढ़ती उम्र | 70°C × 1000 घंटे + आर्द्रता | वृद्धावस्था के बाद जीवन प्रतिधारण ≥ 80% |

| दृश्य विश्लेषण | सफेदी, दरारें, विकृति | विफलता मोड प्रलेखन |

विफलता के विशिष्ट तंत्र

- सफेदी: पॉलिमर श्रृंखला अभिविन्यास और सूक्ष्म दरार की शुरुआत।.

- फाड़ना: कब्ज़े की जड़ या नुकीली पसली में अत्यधिक तनाव।.

- सील का क्षरण: बार-बार तापीय चक्रों के बाद संपीड़न अवस्था निर्धारित की गई।.

- स्थायी सेट: लंबे समय तक मोड़ने के बाद क्रॉसलिंक थकान।.

त्वचा सफेद क्यों होती है?

बार-बार लोचदार सीमा से अधिक खिंचाव के कारण उत्पन्न सूक्ष्म रिक्तियों और बहुलक श्रृंखला संरेखण से सफेदी आती है। नरम सिलिकॉन या अधिक मोड़ने की त्रिज्या सफेदी की प्रवृत्ति को कम करती है।.

निष्कर्ष

थकान-प्रतिरोधी सिलिकॉन डिज़ाइन संरचना, सामग्री और ज्यामिति के बीच सामंजस्य स्थापित करने पर आधारित है। मोटाई, त्रिज्या और कठोरता को नियंत्रित करके, डिज़ाइनर ऐसे मोड़ने योग्य उत्पाद बना सकते हैं जो आकार या सील की अखंडता खोए बिना हजारों चक्रों तक चलते हैं।.

टूलिंग से पहले अपने फोल्डिंग डिजाइन को सत्यापित करना चाहते हैं?

अपनी संरचनात्मक रेखाचित्र और जीवनकाल संबंधी लक्ष्य हमारी टीम को भेजें ताकि हम आपके लिए एक अनुकूलित डिज़ाइन सत्यापन चेकलिस्ट तैयार कर सकें, या फिर फोल्डिंग स्ट्रक्चर डिज़ाइन स्पेसिफिकेशन क्विक रेफरेंस डाउनलोड करें। रुईयांग सिलिकॉन.