हर सिलिकॉन परियोजना अनिश्चितता से शुरू होती है। स्पष्ट प्रक्रिया अवधि के बिना, गुणवत्ता संबंधी समस्याएँ और पुनर्कार्य अपरिहार्य हैं।

प्रक्रिया विंडो की स्थापना और सत्यापन से यह सुनिश्चित होता है कि सिलिकॉन उत्पाद स्थिर गुणवत्ता और निरंतर प्रदर्शन के साथ प्रोटोटाइप से बड़े पैमाने पर उत्पादन की ओर बढ़ें।

जब मैंने अपना पहला सिलिकॉन मोल्डिंग प्रोजेक्ट प्रबंधित किया, तो मैंने सीखा कि प्रक्रिया की प्रारंभिक परिभाषा बाद में समय बचाती है। आवश्यकता स्थिरीकरण से लेकर PPAP तक, प्रत्येक चरण यह विश्वास बढ़ाता है कि अंतिम भाग डिज़ाइन के उद्देश्य और गुणवत्ता लक्ष्यों को पूरा करेंगे।

आवश्यकता फ्रीज और CTQ परिभाषा?

सिलिकॉन निर्माण में सबसे ज़्यादा देरी अस्पष्ट आवश्यकताओं के कारण होती है। अस्पष्ट विनिर्देश अक्सर इंजीनियरिंग और उत्पादन के बीच बेमेल अपेक्षाओं का कारण बनते हैं।

आवश्यकताओं को स्थिर करना और CTQs (गुणवत्ता विशेषताओं के लिए महत्वपूर्ण) को परिभाषित करना प्रक्रिया विंडो विकास के लिए आधार तैयार करता है।

किसी प्रोजेक्ट की शुरुआत में, मैं डिज़ाइन टीम के साथ मिलकर कार्यात्मक लक्ष्यों को मापने योग्य CTQ में बदलने की कोशिश करता हूँ। उदाहरण के लिए, एक शिशु शांत करने वाले के लिए, CTQ में निप्पल की कठोरता, फ्लैश की मोटाई और प्लास्टिक रिंग से जुड़ाव की मज़बूती शामिल हो सकती है।

CTQs को परिभाषित करने के चरण

| कदम | कार्रवाई | उत्पादन |

|---|---|---|

| 1 | डिज़ाइन चित्रों की समीक्षा करें | प्रमुख आयामों की पहचान करें |

| 2 | प्रदर्शन लक्ष्यों पर चर्चा करें | मापन योग्य संकेतकों को परिभाषित करें |

| 3 | जोखिम मूल्यांकन (FMEA) का संचालन करें | CTQ को प्राथमिकता दें |

| 4 | फ्रीज आवश्यकताएँ | सत्यापन के लिए दस्तावेज़ आधार रेखा |

एक बार सीटीक्यू (CTQ) तय हो जाने के बाद, वे टूलिंग डिज़ाइन, प्रक्रिया पैरामीटर अध्ययन और गुणवत्ता निरीक्षण योजना का मार्गदर्शन करते हैं। इस चरण के बाद किसी भी डिज़ाइन परिवर्तन के लिए ट्रेसिबिलिटी बनाए रखने हेतु औपचारिक समीक्षा की आवश्यकता होती है।

डीओई और प्रक्रिया पैरामीटर विंडो?

नियंत्रित प्रयोगों के बिना, प्रक्रिया की सीमाएँ अज्ञात रहती हैं। अनुमान लगाने से गुणवत्ता में असंगति और सेटअप में लंबा समय लगता है।

प्रयोगों का डिजाइन (डीओई) सिलिकॉन मोल्डिंग को प्रभावित करने वाले प्रमुख कारकों की पहचान करता है और स्थिर उत्पादन के लिए प्रक्रिया विंडो को परिभाषित करता है।

मुझे एक प्रोजेक्ट याद है जहाँ विभिन्न कैविटी में फ़्लैश नियंत्रण असंगत था। इंजेक्शन की गति, साँचे के तापमान और क्योरिंग समय पर एक संरचित DOE चलाकर, हमने पाया कि धीमे इंजेक्शन और उच्च साँचे के तापमान ने प्रवाह को स्थिर कर दिया और फ़्लैश को काफ़ी कम कर दिया।

उदाहरण DOE संरचना

| पैरामीटर | परीक्षित रेंज | इष्टतम मूल्य | प्रभाव |

|---|---|---|---|

| मोल्ड तापमान (°C) | 130–170 | 155 | इलाज और सिकुड़न को प्रभावित करता है |

| इंजेक्शन गति (%) | 40–90 | 60 | वायु अवरोधन को नियंत्रित करता है |

| इलाज का समय | 30–90 | 60 | चक्र समय और कठोरता को संतुलित करता है |

डीओई के बाद, हम प्रत्येक पैरामीटर के लिए सामान्य, चेतावनी और विनिर्देश से बाहर के क्षेत्र निर्धारित करते हैं। ये सीमाएँ प्रक्रिया विंडो को परिभाषित करती हैं। ऑपरेटरों को मशीनों को सामान्य क्षेत्र में रखना चाहिए, जबकि चेतावनी क्षेत्र में कोई भी बदलाव समीक्षा को ट्रिगर करता है।

पीपीएपी और बड़े पैमाने पर उत्पादन सत्यापन?

प्रक्रिया अनुमोदन केवल प्रयोगशाला नमूनों पर निर्भर नहीं हो सकता। केवल उत्पादन स्थितियों में सत्यापित परीक्षण ही यह साबित करते हैं कि खिड़की मज़बूत है।

उत्पादन भाग अनुमोदन प्रक्रिया (पीपीएपी) यह पुष्टि करती है कि परिभाषित प्रक्रिया सभी विनिर्देशों को पूरा करने वाले सुसंगत भागों का उत्पादन कर सकती है।

सिलिकॉन मोल्डिंग के लिए, PPAP में क्षमता अध्ययन, नियंत्रण योजनाएँ और आयामी सत्यापन शामिल हैं। जब मैंने एक ग्राहक को प्रोटोटाइप मोल्ड्स से 4-कैविटी उत्पादन में संक्रमण में मदद की, तो हमने एकरूपता सुनिश्चित करने के लिए प्रत्येक कैविटी के क्षमता सूचकांक (Cpk) का सत्यापन किया।

सिलिकॉन भागों के लिए विशिष्ट PPAP डिलिवरेबल्स

| दस्तावेज़ | उद्देश्य |

|---|---|

| प्रक्रिया प्रवाह चार्ट | सामग्री लोडिंग से लेकर पैकेजिंग तक हर चरण का मानचित्रण |

| नियंत्रण योजना | मापदंडों, CTQs और प्रतिक्रिया योजनाओं को सूचीबद्ध करता है |

| क्षमता अध्ययन (सीपीके/पीपीके) | प्रक्रिया स्थिरता साबित करता है |

| प्रथम आलेख निरीक्षण (एफएआई) | आयामी अनुपालन की पुष्टि करता है |

एक सफल पीपीएपी रन न केवल टूलींग और प्रक्रिया स्थिरता को मान्य करता है, बल्कि चल रहे उत्पादन ऑडिट के लिए संदर्भ भी बन जाता है।

मापन और नमूनाकरण योजना?

गलत नमूनाकरण या माप आवृत्ति वास्तविक समस्याओं को छिपा देती है। एक स्पष्ट योजना यह सुनिश्चित करती है कि डेटा सही प्रक्रिया का प्रतिनिधित्व करता है।

मापन और नमूनाकरण योजनाएं परिभाषित करती हैं कि डेटा कैसे एकत्रित किया जाता है, उसका विश्लेषण किया जाता है, और प्रक्रिया भिन्नता को नियंत्रित करने के लिए उसका उपयोग कैसे किया जाता है।

एक परियोजना में, हम सिकुड़न के शुरुआती संकेतों को नज़रअंदाज़ कर गए क्योंकि हमने केवल हर दसवें हिस्से को ही मापा था। हर रन के पहले पाँच हिस्सों को मापने की योजना में संशोधन करने के बाद, हमें मूल कारण का पहले ही पता चल गया - हीटर नियंत्रण में उतार-चढ़ाव।

नमूनाकरण योजना का उदाहरण

| उत्पादन चरण | नमूने का आकार | आवृत्ति | निरीक्षण प्रकार |

|---|---|---|---|

| पहला लेख | प्रति गुहा 5 पीस | प्रत्येक मोल्ड सेटअप | पूर्ण आयाम |

| प्रक्रिया में | 3 पीस प्रति घंटा | निरंतर | केवल मुख्य CTQs |

| अंतिम ऑडिट | 10 पीस प्रति लॉट | प्रत्येक बैच | दृश्य + कार्यात्मक |

FAQ: नमूना आकार का चयन कैसे करें?

नमूने का आकार प्रक्रिया की स्थिरता और जोखिम के स्तर पर निर्भर करता है। नए साँचों या अस्थिर प्रक्रियाओं के लिए, बड़े नमूने भिन्नता को तेज़ी से पहचानने में मदद करते हैं। एक बार प्रक्रिया स्थिर हो जाने पर, सांख्यिकीय नियंत्रण सीमाओं (जैसे, Cp/Cpk ≥ 1.67) के अनुसार नमूने कम किए जा सकते हैं।

परिवर्तन और जोखिम नियंत्रण?

छोटे-छोटे बदलाव भी प्रक्रिया के व्यवहार को बदल सकते हैं। औपचारिक नियंत्रण के बिना, उत्पाद की स्थिरता खतरे में पड़ सकती है।

परिवर्तन एवं जोखिम नियंत्रण प्रणाली यह सुनिश्चित करती है कि समायोजन या आपूर्तिकर्ता परिवर्तन से मान्य प्रक्रियाओं पर कोई समझौता न हो।

एक सिलिकॉन निप्पल प्रोजेक्ट के दौरान, हमने बिना पुष्टि के पिगमेंट सप्लायर बदल दिया। क्योरिंग की गति धीमी हो गई, जिससे शॉट शॉर्ट हो गए। तब से, मैं किसी भी बदलाव से पहले हमेशा एक औपचारिक बदलाव समीक्षा का पालन करता हूँ।

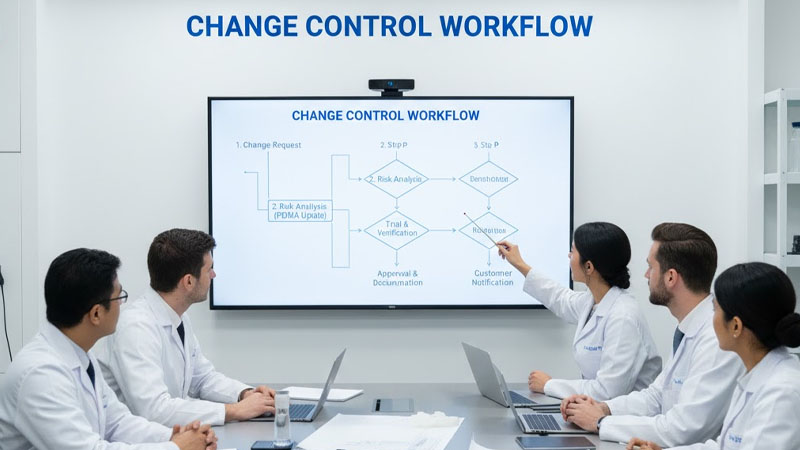

परिवर्तन नियंत्रण वर्कफ़्लो

| कदम | विवरण | ज़िम्मेदारी |

|---|---|---|

| 1 | परिवर्तन अनुरोध प्रस्तुत करना | प्रक्रिया इंजीनियर |

| 2 | जोखिम विश्लेषण (FMEA अद्यतन) | उत्कृष्ट अभियांत्रिकी |

| 3 | परीक्षण और सत्यापन | उत्पादन |

| 4 | अनुमोदन और दस्तावेज़ीकरण | प्रबंध |

| 5 | ग्राहक सूचना | प्रोजेक्ट मैनेजर |

जोखिम नियंत्रण का मतलब बदलाव से बचना नहीं, बल्कि उसे ज़िम्मेदारी से प्रबंधित करना है। प्रत्येक स्वीकृत बदलाव में CTQ और प्रक्रिया क्षमता की पुनः जाँच के लिए एक सत्यापन योजना शामिल होनी चाहिए।

निष्कर्ष

क्या आप अपनी सिलिकॉन उत्पादन प्रक्रिया को स्थिर करने के लिए तैयार हैं?

अपना सबमिट करें महत्वपूर्ण आयाम और प्रदर्शन सूचक प्राप्त करने के लिए कस्टम नियंत्रण योजना का मसौदा हमारी प्रक्रिया इंजीनियरिंग टीम से रुईयांग सिलिकॉन.