Elk siliconenproject begint met onzekerheid. Zonder een duidelijk proceskader zijn kwaliteitsproblemen en herbewerking onvermijdelijk.

Door een procesvenster vast te stellen en te valideren, wordt ervoor gezorgd dat siliconenproducten van prototype naar massaproductie gaan met een stabiele kwaliteit en consistente prestaties.

Toen ik mijn eerste siliconengietproject leidde, leerde ik dat een vroege procesdefinitie later tijd bespaart. Elke stap – van het bevriezen van de vereisten tot PPAP – schept vertrouwen dat de uiteindelijke onderdelen zullen voldoen aan de ontwerpintentie en kwaliteitsdoelen.

Vereistenbevriezing en CTQ-definitie?

Onduidelijke eisen veroorzaken de meeste vertragingen in de productie van siliconen. Vage specificaties leiden vaak tot een verschil in verwachtingen tussen engineering en productie.

Het vastleggen van eisen en CTQ's (Critical to Quality-kenmerken) vormen de basis voor de ontwikkeling van procesvensters.

Aan het begin van een project zit ik samen met het ontwerpteam om functionele doelen te vertalen naar meetbare CTQ's. Voor een babyfopspeen kunnen CTQ's bijvoorbeeld de hardheid van de tepel, de dikte van de fopspeen en de hechtsterkte aan de plastic ring omvatten.

Stappen om CTQ's te definiëren

| Stap | Actie | Uitvoer |

|---|---|---|

| 1 | Ontwerptekeningen beoordelen | Identificeer de belangrijkste dimensies |

| 2 | Bespreek prestatiedoelen | Meetbare indicatoren definiëren |

| 3 | Risicobeoordeling uitvoeren (FMEA) | Prioriteer CTQ's |

| 4 | Bevriezingsvereisten | Documenteer de basislijn voor validatie |

Zodra CTQ's zijn vastgelegd, sturen ze het ontwerp van gereedschappen, procesparameterstudies en de planning van kwaliteitsinspecties. Elke ontwerpwijziging na deze fase vereist een formele beoordeling om de traceerbaarheid te behouden.

DOE en procesparametervenster?

Zonder gecontroleerde experimenten blijven procesgrenzen onbekend. Gokwerk leidt tot inconsistente kwaliteit en lange insteltijden.

Design of Experiments (DOE) identificeert de belangrijkste factoren die van invloed zijn op het vormen van siliconen en definieert het procesvenster voor stabiele productie.

Ik herinner me een project waarbij de vlamcontrole in alle caviteiten inconsistent was. Door een gestructureerde DOE uit te voeren op injectiesnelheid, matrijstemperatuur en uithardingstijd, ontdekten we dat langzamere injectie en een hogere matrijstemperatuur de vloei stabiliseerden en de vlam aanzienlijk verminderden.

Voorbeeld DOE-structuur

| Parameter | Bereik getest | Optimale waarde | Invloed |

|---|---|---|---|

| Vormtemperatuur (°C) | 130–170 | 155 | Beïnvloedt uitharding en krimp |

| Injectiesnelheid (%) | 40–90 | 60 | Controleert luchtinsluiting |

| Uithardingstijd (s) | 30–90 | 60 | Balanceert cyclustijd en hardheid |

Na DOE stellen we voor elke parameter normale, waarschuwings- en buiten-specificatiezones in. Deze bereiken bepalen het procesvenster. Operators moeten machines binnen de normale zone instellen, terwijl elke afwijking in de waarschuwingszone een controle activeert.

PPAP en massaproductievalidatie?

Procesgoedkeuring kan niet alleen op laboratoriummonsters gebaseerd zijn. Alleen geverifieerde runs onder productieomstandigheden bewijzen dat het venster robuust is.

Het Production Part Approval Process (PPAP) bevestigt dat het gedefinieerde proces consistente onderdelen kan produceren die aan alle specificaties voldoen.

Voor siliconengieten omvat PPAP capaciteitsstudies, controleplannen en dimensionale validatie. Toen ik een klant hielp bij de overstap van prototypematrijzen naar productie met vier holtes, valideerden we de capaciteitsindex (Cpk) van elke holte om uniformiteit te garanderen.

Typische PPAP-resultaten voor siliconenonderdelen

| Document | Doel |

|---|---|

| Processtroomdiagram | Brengt elke stap in kaart, van het laden van het materiaal tot de verpakking |

| Controleplan | Geeft een lijst met parameters, CTQ's en reactieplannen |

| Capaciteitsstudie (Cpk/Ppk) | Bewijst processtabiliteit |

| Eerste artikelinspectie (FAI) | Bevestigt dimensionale naleving |

Een succesvolle PPAP-run valideert niet alleen de stabiliteit van gereedschappen en processen, maar vormt ook de referentie voor doorlopende productieaudits.

Meet- en bemonsteringsplan?

Een onjuiste bemonsterings- of meetfrequentie verhult echte problemen. Een duidelijk plan zorgt ervoor dat de data het werkelijke proces weergeven.

Meet- en bemonsteringsplannen definiëren hoe gegevens worden verzameld, geanalyseerd en gebruikt om procesvariaties te beheersen.

Bij één project misten we vroege tekenen van krimp, omdat we slechts elk tiende deel maten. Nadat we het plan hadden herzien om de eerste vijf delen van elke run te meten, ontdekten we de oorzaak eerder: een fluctuatie in de verwarmingsregeling.

Voorbeeld van een bemonsteringsplan

| Productiefase | Steekproefgrootte | Frequentie | Inspectietype |

|---|---|---|---|

| Eerste artikel | 5 stuks per holte | Elke malopstelling | Volledige dimensie |

| In uitvoering | 3 stuks per uur | Doorlopend | Alleen belangrijke CTQ's |

| Eindcontrole | 10 stuks per partij | Elke batch | Visueel + Functioneel |

FAQ: Hoe selecteer ik de steekproefgrootte?

De steekproefgrootte is afhankelijk van de processtabiliteit en het risiconiveau. Bij nieuwe mallen of instabiele processen helpen grotere steekproeven om variatie sneller te identificeren. Zodra het proces stabiliseert, kan de steekproef worden verkleind binnen de statistische controlegrenzen (bijv. Cp/Cpk ≥ 1,67).

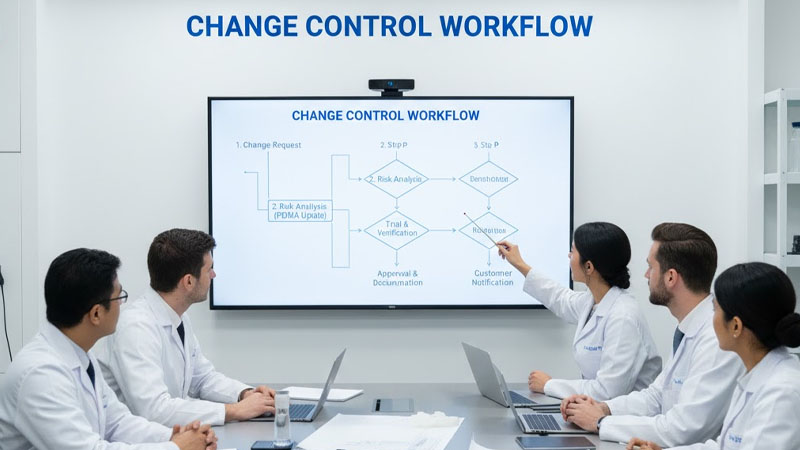

Verandering en risicobeheersing?

Zelfs kleine veranderingen kunnen het procesgedrag veranderen. Zonder formele controle loopt de productconsistentie gevaar.

Een systeem voor wijzigings- en risicobeheersing zorgt ervoor dat aanpassingen of wijzigingen aan leveranciers de gevalideerde processen niet in gevaar brengen.

Tijdens een project met siliconen tepels zijn we zonder validatie van pigmentleverancier veranderd. De uitharding vertraagde, wat resulteerde in korte opnames. Sindsdien volg ik altijd een formele wijzigingsbeoordeling voordat ik een wijziging aanbreng.

Workflow voor wijzigingsbeheer

| Stap | Beschrijving | Verantwoordelijkheid |

|---|---|---|

| 1 | Wijzigingsverzoek indienen | Procesingenieur |

| 2 | Risicoanalyse (FMEA-update) | Kwaliteit & Techniek |

| 3 | Proef en verificatie | Productie |

| 4 | Goedkeuring en documentatie | Beheer |

| 5 | Klantmelding | Projectmanager |

Risicobeheersing gaat niet over het vermijden van veranderingen, maar over het verantwoord beheren ervan. Elke goedgekeurde wijziging moet een verificatieplan bevatten om CTQ's en procescapaciteit opnieuw te controleren.

Conclusie

Bent u klaar om uw siliconenproductieproces te stabiliseren?

Dien uw kritische dimensies En prestatie-indicatoren om een ontwerp van een aangepast controleplan van ons procestechnologisch team bij RuiYang-siliconen.