Opvouwbare siliconenproducten zijn ontworpen om flexibel te zijn, maar flexibiliteit alleen garandeert geen duurzaamheid. Na honderden of duizenden vouwen ontstaan vaak scheuren, verkleuring en loslatende afdichtingen.

Door de wanddikte, de ribgeometrie en de scharnierradius te optimaliseren, zorgen siliconen vouwconstructies voor een langdurige vermoeiingsweerstand zonder dat dit ten koste gaat van de bruikbaarheid of de esthetiek.

Toen ik voor een klant een opvouwbare lunchbox ontwikkelde, begaf het eerste prototype het na slechts 300 keer vouwen. Door de geometrie van de ribben en de scharnierradius aan te passen, werd de levensduur verlengd tot meer dan 3000 vouwbeurten. Dit is wat ik van dat proces heb geleerd.

Gebruiksscenario's en levenscyclusdoelen?

Verschillende producten hebben zeer verschillende eisen ten aanzien van vermoeidheid. Een opvouwbare beker die eenmaal per dag wordt gebruikt, is niet hetzelfde als een opvouwbare lunchbox die meerdere keren per dag wordt opengevouwen.

Het bepalen van de vouwfrequentie, de omgeving en de faalmechanismen is de eerste stap bij het ontwerpen voor vermoeiingsbestendigheid.

Typische vouwfrequentie en levensduurdoelstellingen

| Gebruiksscenario | Dagelijkse frequentie | Doellevensduur | Typische storingsmodus |

|---|---|---|---|

| Draagbare beker | 1-2 keer per dag vouwen | ≥500 cycli | Verbleking, lichte vervorming |

| Lunchbox | 3-5 keer per dag vouwen | ≥1000 cycli | Afdichtingsdefect, scharnierscheur |

| Opslagcontainer | 10+ vouwen per dag | ≥3000 cycli | Scheur bij de vouwnaad |

Veelvoorkomende storingen

- Scheuren: Begint bij dunne of scherpe hoeken.

- Bleken: Veroorzaakt door lokale spanningsconcentratie die de elastische rekgrens overschrijdt.

- Permanente vervorming: Silicone "hardt" onder herhaalde belasting.

- Afdichtingsfout: Compressie treedt op in de afdichtingslippen.

Door de verwachte levensduur vroegtijdig vast te stellen, kunnen ontwerpers de structurele en materiaalkeuze afstemmen op de realistische vermoeiingsprestaties.

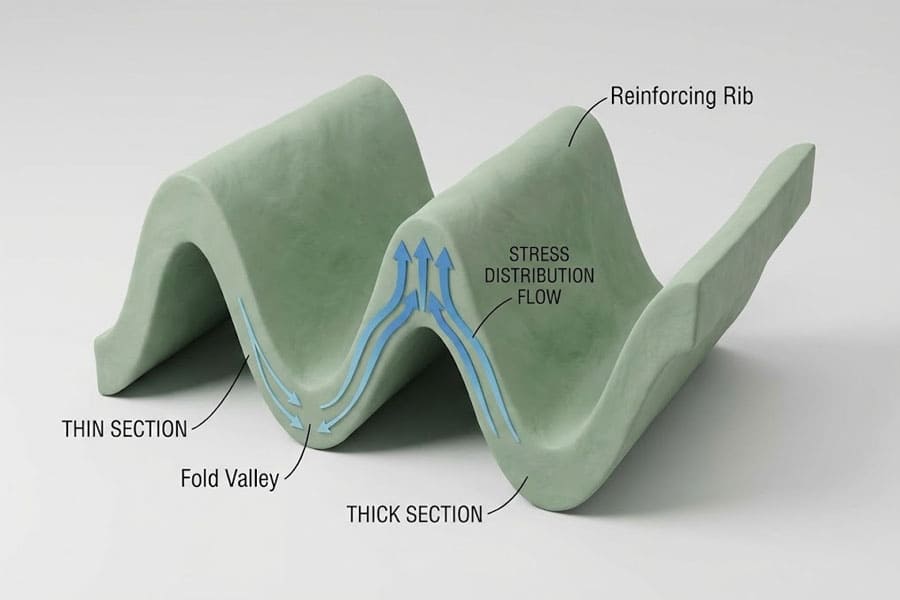

Dunwand- en ribbenconstructie?

Het ontwerp van de wanden en ribben bepaalt direct hoe de spanning zich verdeelt over de vouwzones. Te dik, en het scharnier biedt weerstand tegen het vouwen. Te dun, en het scheurt voortijdig.

Een uitgebalanceerde wanddikte en ribgeometrie minimaliseren spanningsconcentraties en behouden tegelijkertijd de vouwflexibiliteit.

Aanbevolen wanddikte (gebaseerd op de hardheid van de siliconen)

| Hardheid (Shore A) | Minimale wanddikte (mm) | Gemiddelde wanddikte (mm) | Maximale wanddikte (mm) |

|---|---|---|---|

| 20A | 0.5 | 0.8 | 1.5 |

| 40A | 0.8 | 1.2 | 2.0 |

| 60A | 1.2 | 1.8 | 2.5 |

Richtlijnen voor het ontwerp van ribben

| Ontwerpelement | Aanbevolen bereik | Doel |

|---|---|---|

| Ribhoogte | 0,3–0,5× wanddikte | Verstevig het vouwgebied |

| Afstand tussen de ribben | ≥3× wanddikte | Gelijkmatige spanningsverdeling |

| Overgangsstraal | ≥0,2 mm | Vermijd scherpe spanningspieken. |

| Vouwuitlijning | Gecentreerd langs de ribvallei | Bevorder symmetrische buiging |

Afgeronde overgangen en geleidelijke diktevariaties verminderen plaatselijke spanningen. In vouwgebieden helpt een verdunningsverhouding van 60–70 TP3T (ten opzichte van de wanddikte van de basis) de buigspanning gelijkmatig te verdelen.

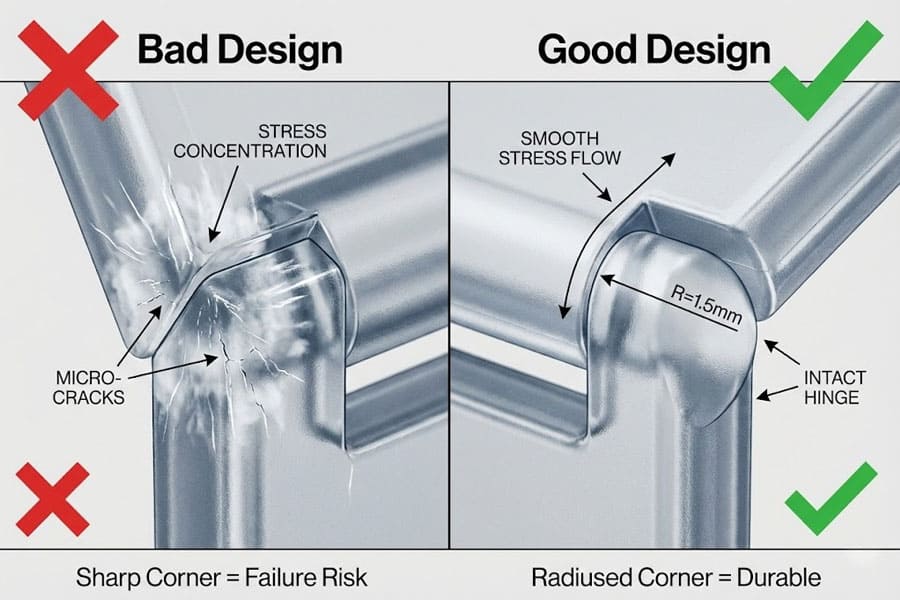

Scharnier- en vouwradiusontwerp?

De geometrie van het scharnier bepaalt hoe siliconen buigen; een te kleine radius leidt tot verkleuring of microscheurtjes, terwijl een te grote radius de compactheid van de vouw vermindert.

Door de juiste buigradius en het juiste scharniertype te berekenen, zorgt u voor een soepele en duurzame vouwbeweging.

Formule voor de minimale buigradius

\[ R_{min} = k \times t \]

Waar:

- Rmin = minimale binnenbochtstraal

- T = wanddikte

- k = materiaalfactor (afhankelijk van de hardheid)

| Hardheid (Shore A) | k-factor | Minimale buigradius (voor een wanddikte van 1 mm) |

|---|---|---|

| 20A | 1.0–1.2 | 1,0–1,2 mm |

| 40A | 1,5–2,0 | 1,5–2,0 mm |

| 60A | 2,5–3,0 | 2,5–3,0 mm |

Soorten scharnierontwerpen

| Scharniertype | Structuur | Voordeel | Sollicitatie |

|---|---|---|---|

| Levend scharnier | Continue dunne doorsnede | Eenvoudigst en meest kosteneffectief | Enkelvoudig gevouwen bekers |

| Filmscharnier | Geleidelijke diktevermindering | Betere spanningsverdeling | Meerlaagse vouwen |

| Scharnier met dubbele radius | Tweestapscurve | Soepele terugslag | Opvouwbare containers |

Vooraf aangebrachte vouwen of geleidingsribben kunnen ervoor zorgen dat het vouwen in voorspelbare lijnen verloopt, waardoor ongecontroleerde vervorming en vroegtijdige slijtage worden voorkomen.

Materiaal- en hardheidskeuze?

De hardheid van siliconen beïnvloedt zowel de flexibiliteit als de vermoeiingssterkte. De juiste kwaliteit en toevoegingen maken het verschil tussen 300 en 3000 cycli.

Door de juiste siliconenhardheid, additievenpakket en een ontwerp met dubbele hardheid te kiezen, wordt de vouwbestendigheid gemaximaliseerd.

Hardheid versus vermoeiingslevensduur

| Hardheid (Shore A) | Vouwduurzaamheid (Cycles) | Typisch gebruik |

|---|---|---|

| 20A | ~2000 | Flexibele bekerwanden |

| 30A | ~3000 | Algemene vouwzone |

| 40A | ~5000 | Verstevigde lunchboxen |

| 60A | ~800 | Stevig steunframe |

Overige materiële overwegingen

| Factor | Beschrijving | Aanbeveling |

|---|---|---|

| Siliconen van voedselkwaliteit versus industriële siliconen | Voedselveilige varianten bieden een veiligere chemische samenstelling, maar een iets lagere scheursterkte. | Pas de geometrie aan voor compensatie. |

| Versterkingsmiddelen | Verbeter de scheurweerstand 20–30% | Gebruik in vouwzones |

| Co-injectie met dubbele hardheid | Combineert een stevig frame met een soepel scharnier. | Het meest geschikt voor opvouwbare constructies. |

Veelgestelde vragen: Wat zijn de kosten en voordelen van een ontwerp met dubbele hardheid?

Spuitgieten met dubbele hardheid verhoogt de gereedschapskosten met 20–30%, maar levert meer op. 2–3× Verbetering van de vermoeiingsbestendigheid. Het maakt ook een strakke afdichting mogelijk terwijl de vouwzones flexibel blijven – ideaal voor hoogwaardige, duurzame ontwerpen.

Validatie van vermoeidheid en faalanalyse?

Geen ontwerp is compleet zonder verificatie. Buigvermoeidheidstests en FEA-simulaties identificeren zwakke punten vóór de productie.

Vermoeidheidstests en virtuele analyses garanderen dat vouwconstructies voldoen aan de levensduurdoelstellingen onder reële en versnelde omstandigheden.

Typische test- en validatiemethoden

| Test | Beschrijving | Evaluatiemaatstaf |

|---|---|---|

| Vouwcyclustest | 0–180° vouwen met ingestelde snelheid | Aantal faalcycli |

| FEA-reksimulatie | 3D-model onder buiging | Maximale rek ≤ 20% |

| Versnelde veroudering | 70°C × 1000 uur + luchtvochtigheid | Levensduurbehoud na veroudering ≥ 80% |

| Visuele analyse | Verbleking, scheuren, vervorming | Documentatie van de storingsmodus |

Typische faalmechanismen

- Bleken: Oriëntatie van polymeerketens en initiatie van microscheurtjes.

- Scheuren: Overmatige spanning in de scharnierwortel of scherpe rib.

- Verslechtering van de afdichting: Compressie treedt op na herhaalde thermische cycli.

- Permanente set: Vermoeidheid van de dwarsverbindingen na langdurig vouwen.

Waarom treedt verbleking op?

Verbleking ontstaat door microholtes en een verstoorde uitlijning van polymeerketens als gevolg van herhaalde vervorming voorbij de elasticiteitsgrens. Zachtere siliconen of grotere buigradii verminderen de neiging tot verbleking.

Conclusie

Bij het ontwerpen van vermoeiingsbestendige siliconen draait het om harmonie tussen structuur, materiaal en geometrie. Door de dikte, radius en hardheid te beheersen, kunnen ontwerpers vouwbare producten creëren die duizenden keren meegaan zonder hun vorm of afdichting te verliezen.

Wilt u uw vouwontwerp controleren voordat u met de productie begint?

Stuur uw constructieschetsen en levensduurdoelstellingen naar ons team voor een checklist op maat voor ontwerpverificatie, of download de beknopte handleiding voor het ontwerp van vouwconstructies. RuiYang-siliconen.