Alle produksjonslinjer opplever silikonfeil. Det som betyr noe er hvor raskt vi finner den underliggende årsaken og korrigerer den.

Å forstå de underliggende årsakene til flytemerker, blits, bobler, svie og rifter hjelper ingeniører raskt med å identifisere og fikse problemer med silikonstøping.

Da jeg begynte å jobbe med silikonstøping, trodde jeg at feil var tilfeldige. Men etter å ha gjennomgått hundrevis av former og produksjonsserier, lærte jeg at hver feil følger et mønster – hvis du kan spore det, kan du fikse det.

Feilklassifisering og vurderingskriterier?

Før vi løser feil, må vi først identifisere og klassifisere dem riktig. Feilvurdering av en feil fører til bortkastet tid og feilaktige mottiltak.

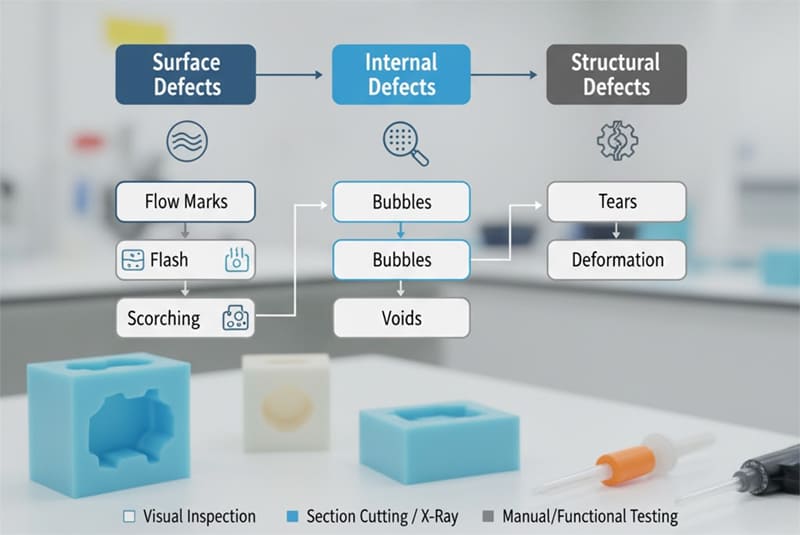

Silikondefekter kan klassifiseres etter visuelt utseende, forekomstmønster og prosessstadium for å bestemme deres underliggende årsak.

Vi klassifiserer vanligvis defekter i overflate-, indre og strukturelle kategorier. Hver av dem har spesifikke visuelle indikatorer og testmetoder.

Tabell for klassifisering av silikonfeil

| Kategori | Typiske feil | Nøkkelindikatorer | Deteksjonsmetode |

|---|---|---|---|

| Flate | Flytemerker, blits, svie | Synlige uregelmessigheter | Visuell inspeksjon |

| Innvendig | Bobler, hulrom | Tverrsnittsanalyse | Snittskjæring, røntgen |

| Strukturell | Rifter, deformasjon | Funksjonsfeil | Manuell testing, visuell |

Hver defekt har et toleranseområde definert i utseendestandarden. For eksempel kan et 0,2 mm flytmerke på en ikke-synlig overflate være akseptabelt, men det samme på en tetningsflate er en avvisning.

Typiske feilmekanismer?

Enhver feil har en mekanisk eller kjemisk årsak. Å forstå hvordan de oppstår muliggjør raskere feilsøking under produksjonen.

Flytemerker, blits, bobler, svie og rifter stammer fra spesifikke prosesser eller muggrelaterte mekanismer.

1. Flytmerker

Flytemerker vises som bølgete eller stripete linjer på overflaten.

| Rotårsak | Mekanisme | Middel |

|---|---|---|

| Lav formtemperatur | Silikon herder ujevnt | Øk temperaturen med 10–15 °C |

| Ubalansert injeksjon | Overlapping av strømningsfronter | Juster portstørrelse eller -posisjon |

| Forurenset mugg | Rester avbryter flyten | Rengjør hulrommet og påfør formslipp jevnt |

2. Blits

Flash oppstår når silikon lekker gjennom skillelinjer eller ventiler.

| Rotårsak | Mekanisme | Middel |

|---|---|---|

| Utilstrekkelig klemkraft | Mellomrom mellom formhalvdelene | Øk klemmetrykket |

| Slitt skillelinje | Slitasje på tetningsoverflaten | Poler eller slip formen på nytt |

| For stor ventilasjonsdybde | Silikonlekkasje | Reduser ventilasjonsdybden til 0,005–0,01 mm |

3. Bobler

Bobler dannes på grunn av innestengt luft eller flyktige gasser.

| Rotårsak | Mekanisme | Middel |

|---|---|---|

| Dårlig ventilasjon | Luft fanget under fylling | Legg til eller forstørr ventilasjonsåpninger |

| Overflødig fuktighet | Fordamper under varme | Tørk silikon før støping |

| Feil i støvsugeren | Luften er ikke evakuert | Sjekk vakuumpakningen og systemets timing |

4. Svidende

Svidde brenning skaper mørke, brente merker eller misfarging av overflaten.

| Rotårsak | Mekanisme | Middel |

|---|---|---|

| For lang oppholdstid | Silikon overopphetes | Reduser herdetiden eller oppholdstiden |

| Lokaliserte hotspots | Temperaturubalanse | Inspiser varmesoner |

| Forurensede tilsetningsstoffer | Katalysatorreaksjon | Bruk ferskt og verifisert materiale |

5. Tårer

Rifter oppstår under avforming eller under belastning.

| Rotårsak | Mekanisme | Middel |

|---|---|---|

| Silikon med lav rivestyrke | Utilstrekkelig formulering | Velg LSR med høyere rivestyrke |

| Skarpe underskjæringer | Mekanisk stress | Øk utkastet eller bruk fleksible kjerner |

| For tidlig avforming | Ikke fullstendig kurert | Forleng herdetiden 10–20% |

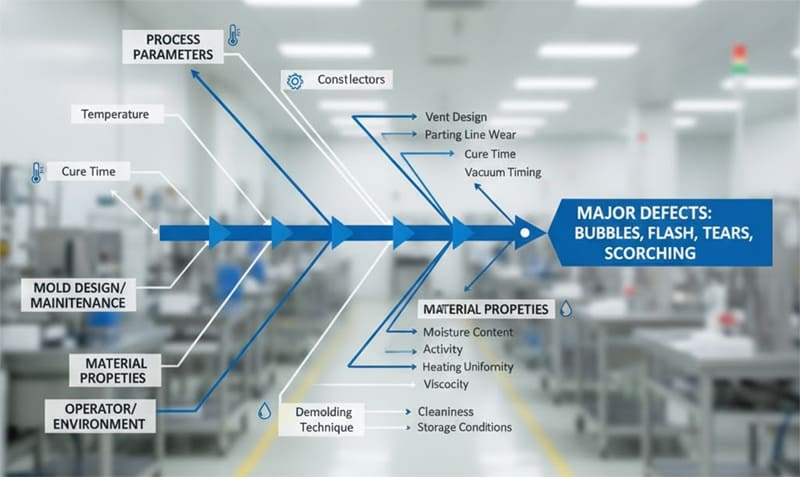

Kartlegging av prosessparametere og muggfaktorer?

Defekter oppstår ikke tilfeldig – de er knyttet til prosessparametere og formforhold. Kartlegging bidrar til å visualisere disse sammenhengene tydelig.

Å koble prosessparametere med feiltyper avdekker skjulte avhengigheter og muliggjør målrettet optimalisering.

Da jeg undersøkte tilbakevendende bobler i en medisinsk ventilform, lagde jeg et fiskebensdiagram som koblet temperatur, ventilasjon og materialstrøm. Den underliggende årsaken viste seg å være ujevn vakuumtiming – ikke selve silikonet.

Eksempel på parameter-feilkartlegging

| Parameter | For lavt | For høy | Relatert feil |

|---|---|---|---|

| Muggtemperatur | Flytmerker | Svidende | Overflatefeil |

| Injeksjonstrykk | Kort skudd | Blits | Dimensjonal ustabilitet |

| Herdetid | Ufullstendig kur | Svidende | Strukturelle og fargeproblemer |

| Vakuumtid | Bobler | Blits | Luftinnhold eller overløp |

| Formventilens dybde | Bobler | Blits | Luft- eller silikonlekkasje |

Hvorfor er blitskontroll gjentakende?

Flamming har en tendens til å komme tilbake når tetningsflater svekkes over tid, eller når operatører justerer injeksjonstrykket utover det validerte vinduet. Regelmessig vedlikehold og låsing av maskinparametere forhindrer at dette skjer igjen.

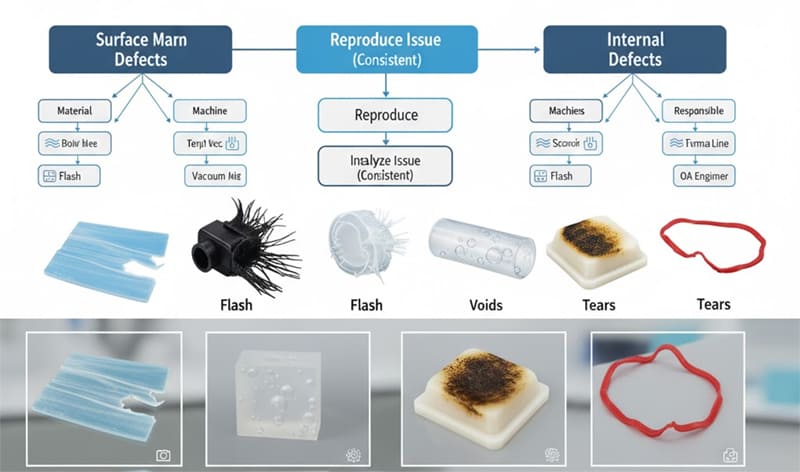

Rask lokalisering og eksperimentelle metoder?

Tid er kritisk under produksjon. En strukturert feilsøkingsmetode hjelper ingeniører med å identifisere feilkilden raskere.

Systematisk lokalisering ved hjelp av utvalg, seksjonsanalyse og kontrollerte studier snevrer effektivt inn rotårsaken.

Under en ny formtest fant vi tilfeldige bobler kun i hulrom #3. Ved å isolere dette hulrommet og kjøre en test under forskjellige vakuumtider, bekreftet vi en blokkert ventil nær porten. Nøkkelen er å verifisere én variabel om gangen.

Trinnvis feilsøkingsmetode

- Definere mangelen med fotodokumentasjon og lokasjonskartlegging.

- Reprodusere problemet konsekvent under kontrollerte innstillinger.

- Analysere variabler som temperatur, vakuum og trykk.

- Eksperiment med én endring om gangen (DOE eller test med én variabel).

- Verifisere korrigerende tiltak med minst tre stabile kjøringer.

Hva er forholdet mellom brenning og oppholdstid?

Sviddegraden øker ofte eksponentielt med lengre oppholdstid. Når silikon blir værende i det oppvarmede hulrommet for lenge, brytes peroksid- eller platinakatalysatorer ned, noe som forårsaker misfarging og lukt. Å forkorte oppholdstiden med til og med 10% kan eliminere sviegraden fullstendig.

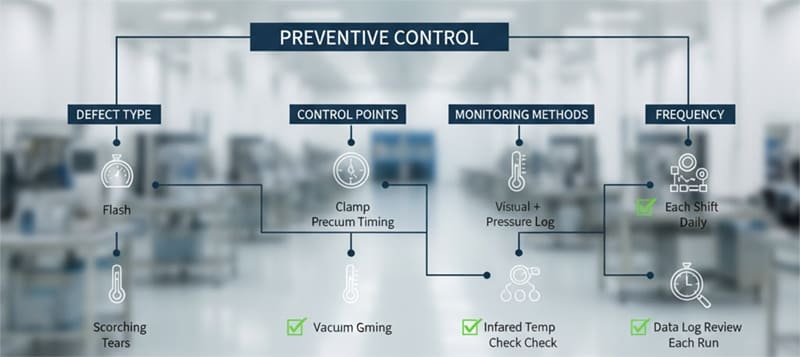

Forebyggende kontrollplan?

Den beste løsningen er forebygging. Når de underliggende årsakene er kjent, kan standardiserte kontrollplaner forhindre at feilene kommer tilbake.

En forebyggende kontrollplan knytter hver feiltype til dens prosess-, mugg- og vedlikeholdskontrollpunkter.

I fabrikken min bygde vi en «feilforebyggingsmatrise» etter å ha analysert hundrevis av produksjonslogger. Ved å spore formslitasje og overvåke herdetemperaturen daglig, reduserte vi flash og bobler med 60% i løpet av to måneder.

Eksempel på forebyggende kontrollplan

| Feiltype | Kontrollpunkt | Overvåkingsmetode | Hyppighet |

|---|---|---|---|

| Blits | Klemmetrykk, ventilasjonsdybde | Visuell + trykklogg | Hvert skift |

| Bobler | Støvsugertiming, rengjøring av ventiler | Kontroll av vakuummåler | Daglig |

| Flytmerker | Formtemperaturens ensartethet | Infrarød temperaturkontroll | Ukentlig |

| Svidende | Syklustid, formvarmer | Gjennomgang av datalogg | Hvert løp |

| Tårer | Trekkvinkel, avformingstemperatur | Mugginspeksjon | Ukentlig |

En god forebyggende plan inkluderer både prosessvalidering og operatøropplæring. Konsistens oppnås bare når alle følger samme standard.

Konklusjon

Hver silikonfeil forteller en historie. Når vi forstår årsaken og kobler den til prosessvariabler, blir feilsøking systematisk og forutsigbar – ikke gjetting.

Vil du fikse silikonfeilen din raskere?

Send inn din defekte bilder og parameteroppføringer til ingeniørteamet vårt, så sender vi tilbake en tilpasset sjekkliste for feilsøking for å hjelpe deg med å gjenopprette stabil produksjon på RuiYang silikon.