Foldbare silikonprodukter er designet for å være fleksible – men fleksibilitet alene garanterer ikke holdbarhet. Etter hundrevis eller tusenvis av folder oppstår det ofte sprekker, hvitning og forseglingsfeil.

Optimalisering av veggtykkelse, ribbegeometri og hengselradius sikrer at silikonfoldestrukturer oppnår langvarig utmattingsmotstand uten at det går på bekostning av brukervennlighet eller estetikk.

Da jeg utviklet en sammenleggbar matboks for en klient, mislyktes den første prototypen etter bare 300 brettesykluser. Ved å redesigne ribbegeometrien og hengslardiene, ble levetiden forlenget utover 3000 sykluser. Her er hva den prosessen lærte meg.

Brukstilfeller og levetidsmål?

Ulike produkter har svært forskjellige krav til utmattelse. En sammenleggbar kopp som brukes én gang daglig er ikke det samme som en sammenleggbar matboks som brettes flere ganger om dagen.

Å definere foldefrekvens, miljø og feilmoduser er det første trinnet i å designe for utmattingsmotstand.

Typiske foldefrekvens- og levetidsmål

| Bruk scenario | Daglig frekvens | Mållevetid | Typisk feilmodus |

|---|---|---|---|

| Bærbar kopp | 1–2 folder/dag | ≥500 sykluser | Hvitning, mindre deformasjon |

| Matboks | 3–5 folder/dag | ≥1000 sykluser | Tetningsfeil, hengselruptur |

| Oppbevaringsbeholder | 10+ folder/dag | ≥3000 sykluser | Sprekk i brettesømmen |

Vanlige feilmoduser

- Riving: Starter ved tynne eller skarpe hjørner.

- Hvitning: Forårsaket av lokal spenningskonsentrasjon som overstiger den elastiske tøyningsgrensen.

- Permanent deformasjon: Silikon “herder” under gjentatt belastning.

- Tetningsfeil: Kompresjonsdannelse i tetningsleppeområder.

Ved å definere forventninger til levetid tidlig, kan designere tilpasse strukturelle og materialvalg med realistisk utmattingsytelse.

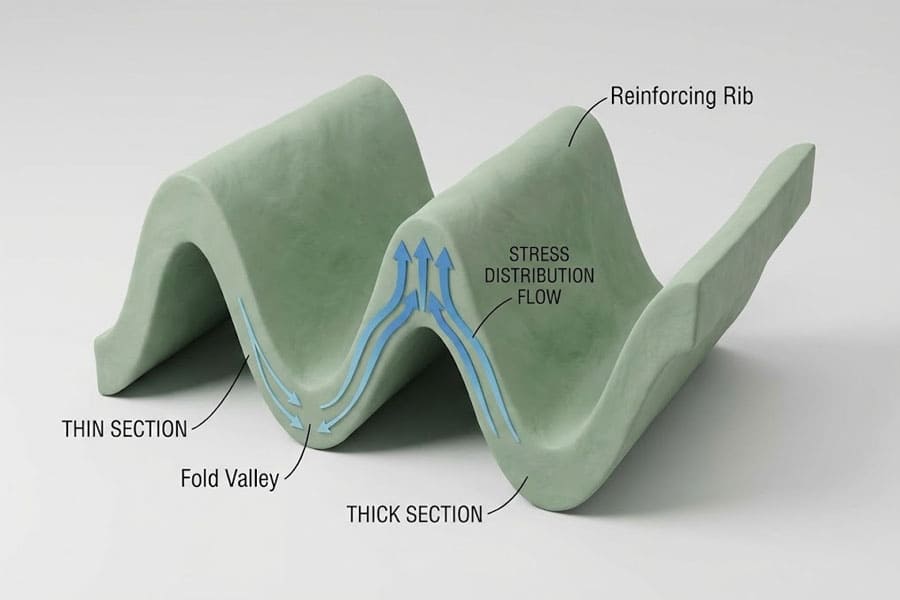

Tynnvegg og ribbeoppsett?

Vegg- og ribbedesign bestemmer direkte hvordan spenningen fordeler seg på tvers av foldesoner. For tykk, og hengslet motstår folding. For tynn, og det revner for tidlig.

Balansert veggtykkelse og ribbegeometri minimerer spenningskonsentrasjon samtidig som den bevarer fleksibiliteten ved folding.

Anbefalt veggtykkelse (basert på silikonhardhet)

| Hardhet (Shore A) | Min. vegg (mm) | Typisk vegg (mm) | Maks. vegg (mm) |

|---|---|---|---|

| 20A | 0.5 | 0.8 | 1.5 |

| 40A | 0.8 | 1.2 | 2.0 |

| 60A | 1.2 | 1.8 | 2.5 |

Retningslinjer for ribbedesign

| Designelement | Anbefalt område | Hensikt |

|---|---|---|

| Ribbehøyde | 0,3–0,5× veggtykkelse | Forsterk foldeområdet |

| Ribbeavstand | ≥3× veggtykkelse | Jevn stressfordeling |

| Overgangsradius | ≥0,2 mm | Unngå skarpe spenningsforhøyere |

| Brettejustering | Sentrert langs ribbedalen | Fremme symmetrisk bøying |

Fileterte overganger og gradvis tykkelsesvariasjon reduserer lokalisert tøyning. I foldeområder bidrar et tynningsforhold på 60–70% (i forhold til grunnveggtykkelsen) til å fordele bøyespenningen jevnt.

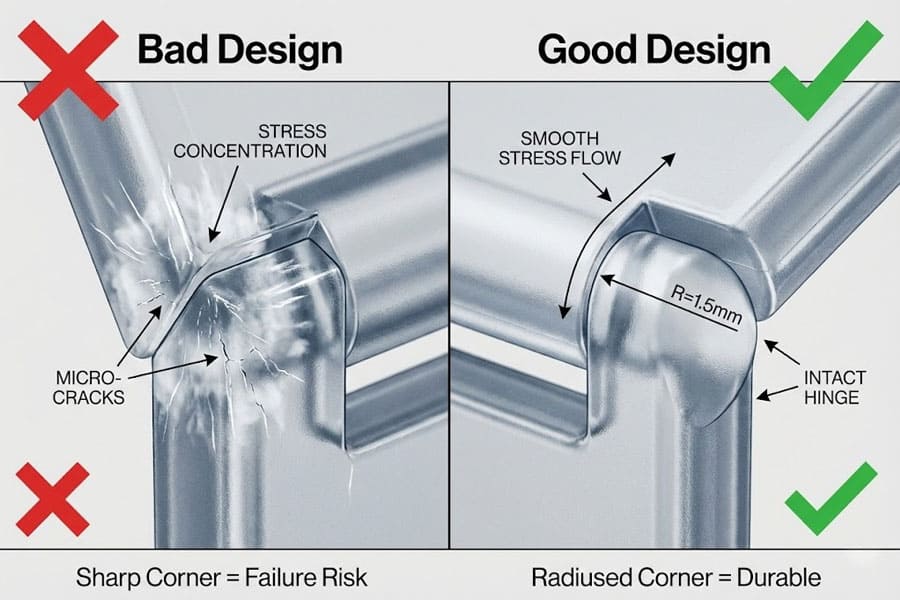

Hengsel- og folderadiusdesign?

Hengselgeometrien definerer hvordan silikon bøyer seg – en for liten radius fører til hvitning eller mikrosprekker, mens en for stor reduserer foldekompaktheten.

Beregning av riktig bøyeradius og hengseltype sikrer en jevn og langvarig foldebevegelse.

Formel for minimum bøyeradius

[R_{min} = k ganger t]

Hvor:

- Rmin = minste indre bøyeradius

- t = veggtykkelse

- k = materialfaktor (avhenger av hardhet)

| Hardhet (Shore A) | k-faktor | Minimum bøyeradius (for 1 mm vegg) |

|---|---|---|

| 20A | 1,0–1,2 | 1,0–1,2 mm |

| 40A | 1,5–2,0 | 1,5–2,0 mm |

| 60A | 2,5–3,0 | 2,5–3,0 mm |

Hengseldesigntyper

| Hengseltype | Struktur | Fordel | applikasjon |

|---|---|---|---|

| Levende hengsel | Kontinuerlig tynn seksjon | Enklest, kostnadseffektivt | Enkeltfoldede kopper |

| Filmhengsel | Gradvis tykkelsesavsmalning | Bedre belastningsfordeling | Flerlags folder |

| Hengsel med dobbel radius | To-trinns kurve | Jevn retur | Sammenleggbare beholdere |

Forhåndsinnstilte folder eller styringsribber kan bidra til at folding skjer i forutsigbare linjer, og forhindrer ukontrollert deformasjon og for tidlig utmatting.

Valg av materiale og hardhet?

Silikonhardhet påvirker både fleksibilitet og utmattingsstyrke. Å velge riktig kvalitet og tilsetningsstoffer utgjør forskjellen mellom å vare i 300 og 3000 sykluser.

Å velge riktig silikonhardhet, tilsetningspakke og design med dobbel hardhet maksimerer foldebestandigheten.

Hardhet vs. tretthet i livet

| Hardhet (Shore A) | Folding Endurance (sykluser) | Typisk bruk |

|---|---|---|

| 20A | ~2000 | Fleksible koppvegger |

| 30A | ~3000 | Generell foldesone |

| 40A | ~5000 | Forsterkede matbokser |

| 60A | ~800 | Stiv støtteramme |

Andre vesentlige hensyn

| Faktor | Beskrivelse | Anbefaling |

|---|---|---|

| Næringsmiddelgodkjent vs. industriell silikon | Næringsmiddelgodkjent gir tryggere kjemisk kjemisk stoff, men noe lavere rivestyrke | Juster geometrien for kompensasjon |

| Herdemidler | Forbedre rivemotstanden 20–30% | Bruk i foldesoner |

| Dobbel hardhetskoinjeksjon | Kombinerer stiv ramme med mykt hengsel | Best for strukturelle sammenleggbare materialer |

Vanlige spørsmål: Hva er kostnadene og fordelene med design med dobbel hardhet?

Dobbel hardhetsstøping øker verktøykostnadene med 20–30%, men leverer over 2–3× Forbedret utmattingslevetid. Det gir også tett forsegling samtidig som foldesonene holdes fleksible – ideelt for førsteklasses design med lang levetid.

Utmattingsvalidering og feilanalyse?

Ingen design er komplett uten verifisering. Foldeutmattingstester og FEA-simuleringer identifiserer svake punkter før produksjon.

Utmattingstesting og virtuell analyse sikrer at foldedesign oppfyller livslange mål under reelle og akselererte forhold.

Typiske test- og valideringsmetoder

| Test | Beskrivelse | Evalueringsmåling |

|---|---|---|

| Test av foldesyklus | 0–180° folding med innstilt hastighet | Antall feilsykluser |

| FEA-belastningssimulering | 3D-modell under bøying | Maks tøyning ≤ 20% |

| Akselerert aldring | 70 °C × 1000 t + luftfuktighet | Levetid etter aldring ≥ 80% |

| Visuell analyse | Hvitning, sprekker, deformasjon | Dokumentasjon av feilmodus |

Typiske feilmekanismer

- Hvitning: Polymerkjedeorientering og mikrosprekkinitiering.

- Riving: Overdreven belastning i hengselrot eller skarp ribbe.

- Forseglingsdegradering: Kompresjonen herdes etter gjentatte termiske sykluser.

- Permanent sett: Tverrbindingsutmatting etter langvarig folding.

Hvorfor oppstår bleking?

Hvitning skyldes mikroporer og polymerkjedejustering forårsaket av gjentatt belastning utover elastisitetsgrensen. Mykere silikoner eller større bøyeradiuser reduserer tendensen til hvitning.

Konklusjon

Utmattelsesbestandig silikondesign handler om harmoni – mellom struktur, materiale og geometri. Ved å håndtere tykkelse, radius og hardhet kan designere oppnå sammenleggbare produkter som varer i tusenvis av sykluser uten å miste form eller tetningsintegritet.

Vil du bekrefte foldedesignet ditt før du bruker verktøyet?

Send inn dine strukturelle skisser og levetidsmål til teamet vårt for en sjekkliste for verifisering av tilpasset design, eller last ned hurtigreferansen for designspesifikasjoner for foldestrukturer fra RuiYang silikon.