Du står ved et veiskille i produktutviklingen din. Teamet ditt trenger silikondeler, men leverandøren slenger med seg begreper som “LSR” og “HTV” med vidt forskjellige pristilbud. Den ene lover raskere sykluser, men krever høyere verktøyinvesteringer. Den andre virker billigere på forhånd, men kan være en flaskehals for produksjonslinjen din.

LSR (flytende silikongummi) bruker sprøytestøping med automatiserte kaldkanalsystemer, noe som gir raskere sykluser og overlegen konsistens for produksjon i store volum. HTV (høytemperaturvulkanisering) silikon er avhengig av kompresjonsstøping, noe som gir lavere verktøykostnader, men lavere gjennomstrømning. Valget ditt avhenger av årlig volum, delkompleksitet og kvalitetskrav – LSR utmerker seg til mikrodeler og medisinske applikasjoner, mens HTV passer til prototyping og mellomstore partier.

Men her er det de fleste ingeniører overser: det “billigere” alternativet blir ofte det dyre når man tar hensyn til syklustid, skraprater og arbeidskraft etter behandling. Jeg har sett innkjøpsteam forplikte seg til HTV-verktøy bare for å kjempe om LSR-kapasitet seks måneder senere når etterspørselen doblet seg. La oss bryte ned nøyaktig hvordan disse prosessene er forskjellige og når hver av dem gir økonomisk mening.

Hva gjør LSR-sprøytestøping forskjellig fra HTV-kompresjon?

Jeg husker første gang jeg så en LSR-maskinsyklus. Presisjonen var fascinerende – flytende materiale som strømmet gjennom oppvarmede kanaler og fylte mikrohulrom på sekunder. Så så jeg en HTV-presse, hvor en operatør manuelt plasserte preformer i formen. Natt og dag.

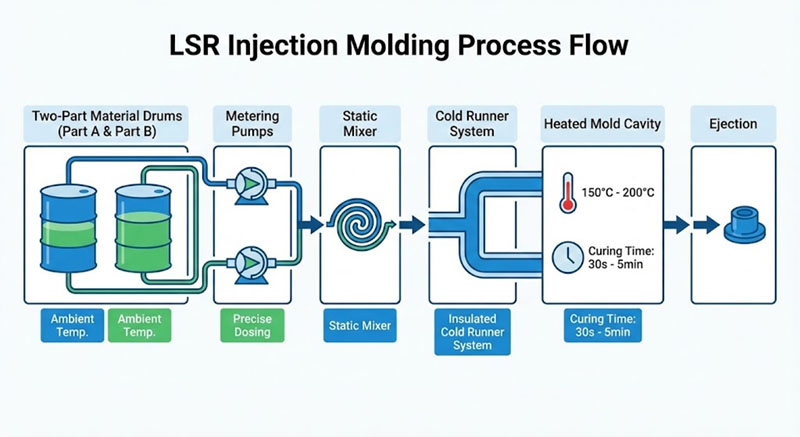

LSR-sprøytestøping pumper tokomponents flytende silikon gjennom et kaldt kanalsystem og inn i oppvarmede former (vanligvis 170–200 °C), og herder på 20–60 sekunder per syklus. HTV-kompresjonsstøping plasserer ferdigblandede silikonbiter i åpne former, presser og varmer dem deretter opp (150–180 °C) i 3–10 minutter. LSR automatiserer materialhåndtering og reduserer arbeidskraft, mens HTV krever manuell lasting og lengre herdetider.

Prosessmekanikk: Kaldløper vs. manuell lasting

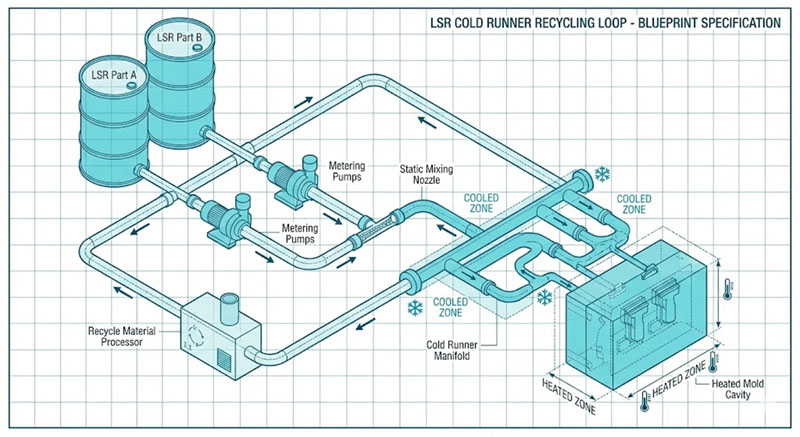

LSR-kaldløperen er banebrytende. Den holder den tokomponente silikonen adskilt frem til blandedysen, noe som forhindrer for tidlig herding. Dette systemet muliggjør:

- Helautomatiske sykluser: Ingen operatør berører materialet mellom skuddene

- Konsekvente skuddvekter: Presisjonspumper leverer repeterbarhet på ±0,5%

- Null flash-avfall: Kaldløpsmaterialet går tilbake til forsyningstrommene

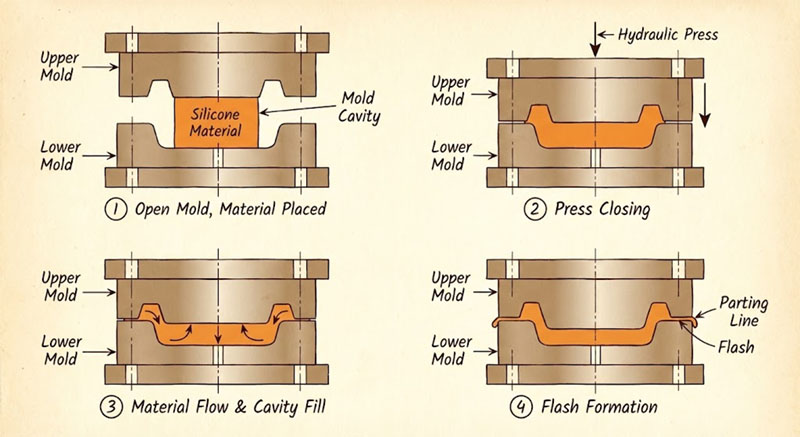

HTV bruker derimot fast eller kittlignende silikon. Operatørene veier biter, plasserer dem i hulrom og fjerner overflødig avskjær etter herding. Jeg har tatt tiden på dette – selv fagarbeidere trenger 15–30 sekunder per hulrom for lasting. På en form med fire hulrom er det 2 minutter manuelt arbeid per syklus før pressen i det hele tatt lukkes.

Her er kostnadsfordelingen jeg bruker med klienter:

| Faktor | LSR-injeksjon | HTV-kompresjon |

|---|---|---|

| Syklustid | 20–60 sekunder | 3–10 minutter |

| Arbeid per syklus | 0 sekunder (automatisert) | 60–120 sekunder |

| Materialavfall | <2% (kaldkanal resirkulerer) | 10-15% (blitztrimming) |

| Verktøykostnad | $15,000-$50,000 | $3,000-$12,000 |

LSR-verktøypremien slår ut i starten. Men når du lager 100 000 deler per år, forverres disse besparelsene på syklustid på 4 minutter. Jeg beregnet for én klient at LSR betalte tilbake verktøyforskjellen på 8 måneder utelukkende gjennom redusert arbeidskraft og økt gjennomstrømning.

Hvordan sammenlignes kvalitetsstandarder mellom LSR og HTV?

En kunde innen medisinsk utstyr avviste en gang et helt HTV-parti på grunn av synlige hulrom i silikonet. Materialet hadde ikke luftet ordentlig under blanding. Vi byttet til LSR, og problemet forsvant. Ikke fordi HTV er iboende defekt – men fordi LSRs prosesskontroller er strengere.

LSR leverer optisk transparens, minimale flyktige rester (FDA-samsvarende fra starten av) og konsistens fra del til del innenfor ±0,02 mm toleranser. HTV kan oppnå lignende materialegenskaper, men krever etterherding (4–8 timer ved 200 °C) for å eliminere gjenværende peroksid, og manuell blanding introduserer variasjon. For medisinske produkter, produkter som kommer i kontakt med mat eller spedbarn, rettferdiggjør LSRs iboende renhet og konsistens investeringen.

Materialrenhet og krav til etterbehandling

LSR herder gjennom platinakatalyse. Ingen peroksider, ingen biprodukter. Delene kommer ut av formen klare for montering. HTV bruker peroksidtverrbinding, som etterlater spor av rester. Jeg har målt nivåene av flyktige organiske forbindelser (VOC) i støpte HTV-deler ved 800–1200 ppm. Etter etterherding faller de til <100 ppm – men det er en ekstra ovnsyklus, energikostnader og 8 timers ledetid.

Luktforskjellen er umiddelbar. Ferske HTV-deler lukter som gummistrikk. LSR-deler? Luktfrie. For forbrukerprodukter – sutteflaskesmokker, kjøkkenutstyr, bærbare sensorer – teller den sensoriske opplevelsen. Jeg har opplevd at merkevarer har avvist HTV-prøver utelukkende på grunn av lukt, selv når materialet oppfylte spesifikasjonene.

Gjennomsiktighet er en annen påstand. LSR kan oppnå vannklar optikk for lysrør, linsetetninger og estetiske deler. HTVs blandeprosess fanger opp mikrobobler, noe som gir selv “klare” kvaliteter et gjennomskinnelig, melkeaktig utseende. Jeg bruker denne sammenligningstabellen med designere:

| Eiendom | LSR (støpt) | HTV (etterherdet) |

|---|---|---|

| Åpenhet | Optisk klar | Gjennomsiktig til ugjennomsiktig |

| VOC-rester | <50 ppm | <100 ppm (etter etterherding) |

| Lukt | Ingen | Svak lukt av gummi |

| Dimensjonal toleranse | ±0,02 mm | ±0,05 mm |

For prototyping er variasjonen i HTV tilgivelig. Men når du sender 50 000 enheter per måned, betyr den toleransen på ±0,05 mm avviste monteringer og garantikrav. Jeg så en kundes tetningsfeilrate falle fra 2,3% til 0,1% ved å bytte fra HTV til LSR for pakningen sin. LSR-verktøyet kostet $28 000 mer, men de sparte $15 000 per måned i omarbeidingsarbeid.

Når gir HTVs lavere verktøykostnad mening?

Ikke alle prosjekter trenger LSR. Jeg hadde en oppstartsbedrift som designet et spesialtilpasset grep for adaptive sykkelpedaler. De trengte 500 deler til et pilotprogram. LSR-verktøy ville ha kostet $35 000 – mer enn hele prototypebudsjettet deres. Vi valgte HTV-kompresjonsformer til $6 000 og leverte deler på 3 uker.

HTV-kompresjonsstøping er ideell for årlige volumer under 50 000 deler, store eller tykkveggede geometrier (over 10 mm) og prosjekter med usikker etterspørsel. Den lavere verktøyinvesteringen reduserer økonomisk risiko, og prosessen håndterer materialvariasjoner (som tilsetning av fyllstoffer eller pigmenter) mer tilgivende. For korte produksjonsserier, prototyper eller deler der syklustid ikke er kritisk, vinner HTVs økonomi.

Volum-break-even-analyse

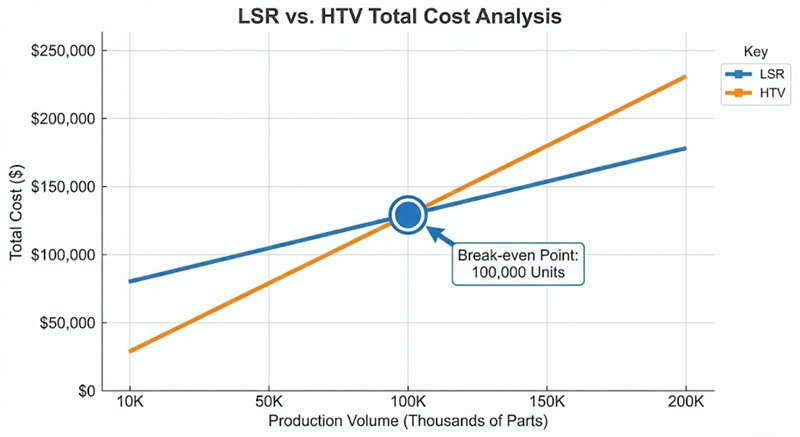

Jeg kjører denne beregningen for hver klient: ved hvilket produksjonsvolum oppveier LSRs kostnadsfordel per del verktøypremien? Formelen tar hensyn til syklustid, arbeidskostnader, materialsvinn og maskintimekostnader. Her er et reelt eksempel fra et forbrukerelektronikkprosjekt:

- LSR-scenario: $40 000 verktøy, 35 sekunders syklus (4 hulrom), $0,18 materiale per del, $0,05 maskin/arbeid per del = $0,23 per del + amortisert verktøy

- HTV-scenario: $8 000 verktøy, 5-minutters syklus (4 hulrom), $0,15 materiale per del, $0,42 maskin/arbeid per del = $0,57 per del + amortisert verktøy

Ved 10 000 deler: LSR totalkostnad = $40 000 + ($0,23 × 10 000) = $42 300. HTV totalkostnad = $8 000 + ($0,57 × 10 000) = $13 700. HTV vinner.

Ved 100 000 deler: LSR totalkostnad = $40 000 + ($0,23 × 100 000) = $63 000. HTV totalkostnad = $8 000 + ($0,57 × 100 000) = $65 000. LSR vinner.

Overgangen skjer rundt 90 000–120 000 deler, avhengig av delens kompleksitet. Men det er en skjult faktor: ledetid. Hvis produktlanseringen din avhenger av å sende 20 000 enheter i løpet av 4 uker, betyr LSRs 35-sekunders syklus at én presse kan produsere 500 deler per 8-timers skift. HTV på 5 minutter per syklus? Bare 96 deler per skift. Du trenger 5 HTV-presser for å matche én LSR-linje.

Jeg vurderer også designfleksibilitet. LSR utmerker seg ved tynne vegger (ned til 0,3 mm), underskjæringer og mikrofunksjoner. Jeg har støpt LSR-tastaturer med 0,5 mm knappevegger og integrerte levende hengsler – umulig med HTV-kompresjon. Hvis delens geometri flytter grensene for støpeevne, gir LSRs injeksjonstrykk og flytegenskaper designere friheter som HTV rett og slett ikke kan matche.

Hva med resirkulering av kaldløpermateriale?

En kunde spurte meg en gang: “Hvis kaldkanalrøret resirkulerer materiale, hvorfor har LSR fortsatt noe avfall?” Godt spørsmål. Svaret involverer praktiske realiteter rundt produksjon og materialets holdbarhet.

LSR-kaldkanalsystemer resirkulerer uherdet materiale tilbake til forsyningstrommene, og oppnår nesten null avfall under steady-state-produksjon. Oppstart, nedstengninger og fargeendringer genererer imidlertid 2-5%-skrap. Den tokomponents silikonen har en brukstid (tid før den begynner å herde) på 4–8 timer i kaldkanalsystemet, så nedstengninger over natten krever rensing. HTV genererer 10-15%-avfall fra hurtigtrimming som ikke kan bearbeides på nytt uten å forringe egenskapene.

Materialhåndtering og brukstidsrealiteter

LSRs tokomponentsystem er elegant, men krevende. Del A (base) og del B (katalysator) sitter i temperaturkontrollerte fat. Pumper doserer dem i presise forhold (vanligvis 1:1 eller 10:1) inn i en statisk mikser ved injeksjonsdysen. Når de er blandet, begynner klokken å tikke. De fleste LSR-kvaliteter herder fullstendig på 10–30 minutter ved romtemperatur – raskere hvis de utsettes for varme.

Under produksjonen holder kaldløperen materialet ved 15–25 °C, noe som forsinker herdingen. Så lenge linjen går kontinuerlig, sykler materialet gjennom hvert 2.–3. minutt og herder aldri helt i løperen. Avfall er minimalt – bare den lille mengden i blandedysen som ikke kan gjenvinnes.

Men stoppe linjen for lunsj? Materialet i løperen begynner å gelere. Etter 4 timer er det delvis herdet og ubrukelig. Vi renser det – 2–3 skudd med materiale – før vi fortsetter. For en del på 20 gram er det 60 gram avfall per omstart. Ved ettskiftsdrift med én lunsjpause og én ettermiddagsstans er det 120 gram per dag. Over et år legger det seg opp.

HTV-avfall er enklere: det er avskallingen du trimmer av. Kompresjonsformer overpakker med vilje for å sikre fullstendig fylling av hulrommet, slik at overflødig materiale presser ut delelinjen. På en enkel pakning kan avskallingen være 10% av delvekten. På komplekse geometrier med flere delelinjer kan den nå 20%. Og du kan ikke bare blande det på nytt – når HTV er tverrbundet, er det termoherdende. Game over.

Noen leverandører tilbyr HTV-omslipingstjenester, hvor de pulveriserer skrap og blander det med jomfruelig materiale i forholdstall på 10–20% for ikke-kritiske applikasjoner. Men egenskapene forringes – strekkfastheten synker med 15–25%, forlengelsen blir dårligere. Jeg anbefaler kun dette for kostnadsdrevne prosjekter der ytelsen ikke er strengt spesifisert.

Konklusjon

Velg LSR når volumet overstiger 50 000 deler årlig, designkompleksitet krever tynne vegger eller stramme toleranser, og kvalitetsstandarder krever FDA-kvalitetsrenhet. Aksepter HTVs enkelhet for prototyper, lavvolumproduksjon og tykkveggede deler der syklustid og lønnskostnader ikke dominerer økonomien.