Å velge feil tykkelse eller hardhet på silikonmatten kan ødelegge hele prosjektet. Jeg har sett utallige produsenter kaste bort tusenvis av dollar på uegnede materialer.

Den ideelle tykkelsen på silikonmatten varierer fra 0,5 mm til 25 mm, mens durometeret vanligvis ligger mellom 10 A og 80 A Shore-hardhet. Dine spesifikke brukskrav avgjør den perfekte kombinasjonen av disse to kritiske egenskapene.

Etter 12 år i silikon produksjon I bransjen har jeg hjulpet hundrevis av kunder med å velge de perfekte spesifikasjonene for sine applikasjoner. La meg dele innsikten som vil spare deg tid og penger.

Hvilket tykkelsesområde fungerer best for forskjellige bruksområder?

De fleste tror at tykkere alltid betyr bedre. Denne antagelsen koster dem ytelse og penger i mange bruksområder.

Tykkelsen på silikonmatter bør samsvare med bruksområdets behov for kompresjon, isolasjon og holdbarhet. Tynne matter (0,5–2 mm) utmerker seg som pakninger, mens tykke matter (10–25 mm) gir overlegen demping og isolasjon.

Jeg husker at jeg jobbet med en klient som insisterte på 10 mm tykke matter til sin elektroniske pakningsapplikasjon. Det tykke materialet skapte dårlig tetting og økte kostnadene med 300%. Vi byttet til 1,5 mm tykkelse og oppnådde perfekte resultater.

Valget av tykkelse avhenger av flere viktige faktorer. For tetting trenger du akkurat nok materiale til å fylle hull uten overkomprimering. Elektroniske applikasjoner krever vanligvis en tykkelse på 0,5 mm til 3 mm for optimal ytelse.

| Søknadstype | Anbefalt tykkelse | Viktige fordeler |

|---|---|---|

| Pakninger og tetninger | 0,5 mm – 3 mm | Presis passform, kostnadseffektiv |

| Termiske puter | 1 mm – 5 mm | Varmeoverføring, formbarhet |

| Vibrasjonsdempende | 5 mm–15 mm | Støtdemping, støyreduksjon |

| Isolasjonsmatter | 10 mm – 25 mm | Termisk barriere, demping |

| Matvarematter | 2 mm–8 mm | Enkel rengjøring, holdbarhet |

Kompresjonskrav styrer også valg av tykkelse. Hvis applikasjonen din komprimerer matten med 25%, trenger du nok initial tykkelse til å opprettholde forseglingen etter kompresjon. Jeg anbefaler alltid å beregne den endelige komprimerte tykkelsen for å sikre at den oppfyller minimumskravene dine.

Produksjonshensyn påvirker også valg av tykkelse. Tynnere matter herder raskere og koster mindre å produsere. Tykkere matter krever lengre herdetid og mer materiale. For storproduksjon gir tynne matter ofte bedre økonomi uten at det går på bekostning av ytelsen.

Hvordan påvirker durometer mattens ytelse?

Mange ingeniører forveksler durometer med kvalitet. Høyere durometer betyr ikke alltid bedre ytelse for dine spesifikke behov.

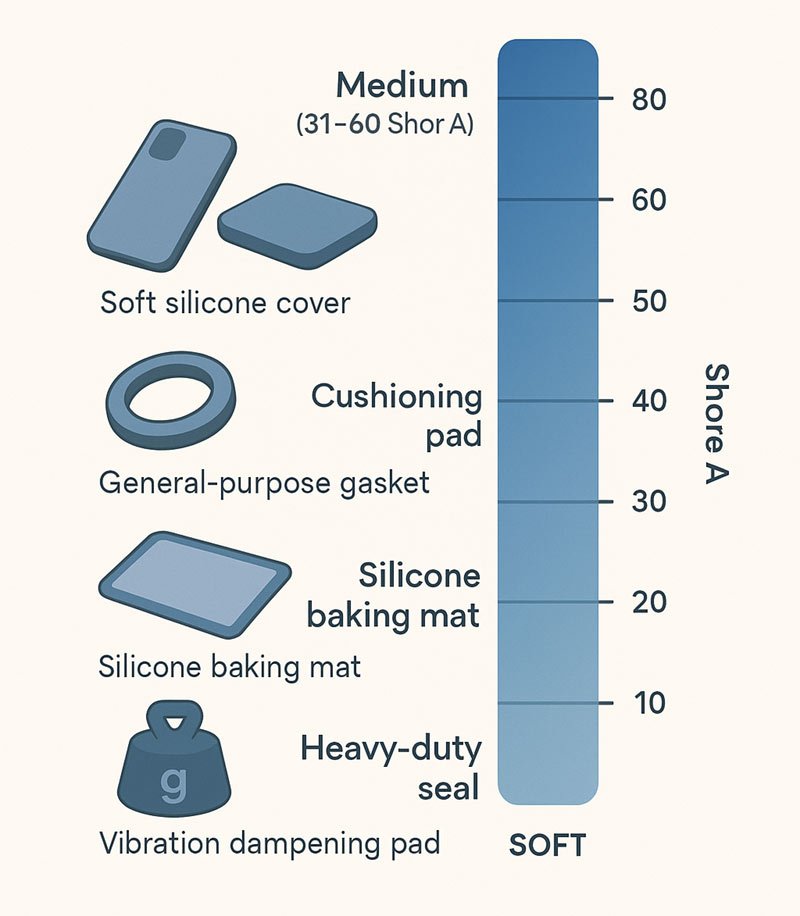

Durometermål silikonhardhet på kysten En skala fra 10A (veldig myk) til 80A (fast, gummiaktig). Myke durometre (10A–30A) gir utmerket tetting, mens harde durometre (50A–80A) gir bedre slitestyrke.

Jeg lærte denne leksen tidlig i karrieren min da en kunde innen matforedling trengte matter til transportbåndsystemet sitt. De ba om 70A durometer for «maksimal holdbarhet». De harde mattene kunne ikke tilpasse seg ujevnheter i overflaten og sviktet i løpet av uker. Vi byttet til 40A durometer og oppnådde to års pålitelig tjeneste.

Myke durometre utmerker seg i tettingsapplikasjoner fordi de former seg etter overflateujevnheter. Materialet flyter inn i små sprekker og skaper effektive barrierer mot væsker og gasser. Myke materialer slites imidlertid raskere under slipende forhold.

Retningslinjer for valg av durometer

Tetningsapplikasjoner (10A–40A): Myke durometre fungerer best når du trenger at materialet skal flyte og tilpasse seg. Dørtetninger, vinduspakninger og rørforbindelser drar nytte av denne fleksibiliteten. Materialet komprimeres lett og opprettholder kontakttrykket over tid.

Generelle bruksområder (30A–50A): Denne serien gir den beste balansen mellom fleksibilitet og holdbarhet for de fleste bruksområder. Serveringsmatter, laboratorieoverflater og generell industriell bruk presterer godt i denne durometerserien.

Høyslitasjeapplikasjoner (50A–80A): Harde durometre motstår slitasje og beholder formen under belastning. Skjærematter, gangveier med mye trafikk og matter for industrielt utstyr trenger dette nivået av fasthet.

Temperaturen påvirker durometerets ytelse betydelig. Silikon blir mykere ved høye temperaturer og hardere ved lave temperaturer. Jeg vurderer alltid driftstemperaturområdet når jeg velger durometerspesifikasjoner.

Kjemisk eksponering påvirker også valg av durometer. Noen kjemikalier får silikon til å svelle og mykne over tid. Andre kan gjøre materialet herdet. Dine krav til kjemisk kompatibilitet kan overstyre andre hensyn knyttet til durometeret.

Hvilke faktorer bør veilede utvelgelsesprosessen din?

De fleste spesifikasjonsbeslutninger skjer for raskt uten at alle relevante faktorer tas i betraktning. Denne forhastede tilnærmingen fører til dyre feil og prosjektforsinkelser.

Utvelgelsesprosessen din bør vurdere belastningskrav, miljøforhold, forventet levetid, produksjonsbegrensninger og kostnadsmål. Hver faktor påvirker både tykkelses- og durometerspesifikasjonene.

Jeg utviklet en systematisk tilnærming etter å ha sett altfor mange prosjekter mislykkes på grunn av ufullstendig spesifikasjonsanalyse. Start med det primære funksjonskravet, og legg deretter til de sekundære hensynene.

Lastanalyse kommer først i prosessen min. Beregn de statiske og dynamiske belastningene matten din vil oppleve. Statiske belastninger bestemmer minimumstykkelsen for å forhindre bunnfall. Dynamiske belastninger påvirker utmattingsmotstanden og krever durometerhensyn.

Analyse av miljøfaktorer

Temperatursykling: Gjentatt oppvarming og avkjøling belaster materialet annerledes enn eksponering for konstant temperatur. Tykkere matter håndterer termisk stress bedre på grunn av lavere termiske gradienter. Mykere durometre håndterer termisk ekspansjon mer effektivt.

Kjemisk eksponering: Aggressive kjemikalier kan kreve spesifikke silikonformuleringer som begrenser alternativene for tykkelse og durometer. Jeg ber alltid om data om kjemisk kompatibilitet før jeg endelig fastsetter spesifikasjonene.

UV- og ozoneksponering: Utendørs bruk krever UV-stabile formuleringer. Disse materialene har vanligvis litt andre mekaniske egenskaper enn standardkvaliteter. Durometeret kan være begrenset til bestemte områder for optimal værbestandighet.

Rengjøringskrav: Næringsmiddelgodkjente og medisinske applikasjoner krever materialer som tåler aggressive rengjøringskjemikalier og desinfisering ved høye temperaturer. Disse kravene dikterer ofte både minimum durometer for holdbarhet og maksimal tykkelse for fullstendig rengjøring.

Produksjons- og kostnadshensyn

Verktøykostnadene øker betydelig for svært tynne eller svært tykke matter. Standardtykkelser (1 mm–10 mm) bruker eksisterende verktøy og reduserer oppsettkostnadene. Tilpassede tykkelser krever nytt verktøy og minimumsbestillingsmengder.

Leveringstidene varierer avhengig av spesifikasjonens kompleksitet. Standardkombinasjoner av tykkelse og durometer sendes raskt fra lager. Tilpassede spesifikasjoner trenger 2–4 uker for produksjonsplanlegging og kvalitetstesting.

Kvalitetskontroll blir mer utfordrende med ekstreme spesifikasjoner. Svært tynne matter kan ha tykkelsesvariasjoner som påvirker ytelsen. Svært myke durometre krever spesiell håndtering for å forhindre skade under frakt og installasjon.

Konklusjon

Å velge riktig kombinasjon av tykkelse og durometer krever nøye analyse av dine spesifikke applikasjonskrav, miljøforhold og produksjonsbegrensninger.