Ethvert silikonprosjekt starter med usikkerhet. Uten et klart prosessvindu er kvalitetsproblemer og omarbeid uunngåelig.

Å etablere og validere et prosessvindu sikrer at silikonprodukter går fra prototype til masseproduksjon med stabil kvalitet og konsistent ytelse.

Da jeg ledet mitt første silikonstøpeprosjekt, lærte jeg at tidlig prosessdefinisjon sparer tid senere. Hvert trinn – fra kravfrysing til PPAP – bygger tillit til at de endelige delene vil oppfylle designintensjonen og kvalitetsmålene.

Kravfrysing og CTQ-definisjon?

Uklare krav forårsaker de fleste forsinkelser i silikonproduksjon. Vage spesifikasjoner fører ofte til uoverensstemmelser mellom forventninger mellom prosjektering og produksjon.

Frysekrav og definering av CTQ-er (kritiske for kvalitetsegenskaper) legger grunnlaget for utvikling av prosessvinduer.

I starten av et prosjekt sitter jeg sammen med designteamet for å oversette funksjonelle mål til målbare CTQ-er. For eksempel, for en babysmokk, kan CTQ-er inkludere brystvortens hardhet, tykkelsen på smokken og bindingsstyrken til plastringen.

Fremgangsmåte for å definere CTQ-er

| Skritt | Handling | Produksjon |

|---|---|---|

| 1 | Gjennomgå designtegninger | Identifiser viktige dimensjoner |

| 2 | Diskuter resultatmål | Definer målbare indikatorer |

| 3 | Gjennomføre risikovurdering (FMEA) | Prioriter CTQ-er |

| 4 | Frysekrav | Dokumenter grunnlinje for validering |

Når CTQ-ene er fryst, veileder de verktøydesign, prosessparameterstudier og planlegging av kvalitetsinspeksjon. Enhver designendring etter denne fasen krever formell gjennomgang for å opprettholde sporbarhet.

DOE og prosessparametervindu?

Uten kontrollerte eksperimenter forblir prosessgrensene ukjente. Gjetting fører til inkonsekvent kvalitet og lange oppsetttider.

Eksperimentdesign (DOE) identifiserer viktige faktorer som påvirker silikonstøping og definerer prosessvinduet for stabil produksjon.

Jeg husker et prosjekt der flashkontrollen var inkonsekvent på tvers av hulrom. Ved å kjøre en strukturert DOE på injeksjonshastighet, formtemperatur og herdetid, oppdaget vi at langsommere injeksjon og høyere formtemperatur stabiliserte flyten og reduserte flash betydelig.

Eksempel på DOE-struktur

| Parameter | Rekkevidde testet | Optimal verdi | Påvirkning |

|---|---|---|---|

| Formtemperatur (°C) | 130–170 | 155 | Påvirker herding og krymping |

| Injeksjonshastighet (%) | 40–90 | 60 | Kontrollerer luftinnfanging |

| Herdetid (s) | 30–90 | 60 | Balanserer syklustid og hardhet |

Etter DOE etablerer vi normale, advarsels- og utenfor-spesifikasjonssoner for hver parameter. Disse områdene definerer prosessvinduet. Operatører må sette maskiner innenfor normalsonen, mens enhver avvikelse inn i advarselssonen utløser gjennomgang.

PPAP og validering av masseproduksjon?

Prosessgodkjenning kan ikke bare baseres på laboratorieprøver. Kun verifiserte kjøringer under produksjonsforhold beviser at vinduet er robust.

Produksjonsdelgodkjenningsprosessen (PPAP) bekrefter at den definerte prosessen kan produsere konsistente deler som oppfyller alle spesifikasjoner.

For silikonstøping inkluderer PPAP kapasitetsstudier, kontrollplaner og dimensjonsvalidering. Da jeg hjalp en kunde med overgangen fra prototypeformer til produksjon med fire hulrom, validerte vi hvert hulroms kapasitetsindeks (Cpk) for å sikre ensartethet.

Typiske PPAP-leveranser for silikondeler

| Dokument | Hensikt |

|---|---|

| Prosessflytskjema | Kartlegger hvert trinn fra materiallasting til emballasje |

| Kontrollplan | Lister opp parametere, CTQ-er og reaksjonsplaner |

| Kompetansestudie (Cpk/Ppk) | Beviser prosessstabilitet |

| Første artikkelinspeksjon (FAI) | Bekrefter dimensjonssamsvar |

En vellykket PPAP-kjøring validerer ikke bare verktøy- og prosessstabilitet, men blir også referansen for løpende produksjonsrevisjoner.

Måle- og prøvetakingsplan?

Feil prøvetaking eller målefrekvens skjuler reelle problemer. En tydelig plan sikrer at dataene representerer den sanne prosessen.

Måle- og prøvetakingsplaner definerer hvordan data samles inn, analyseres og brukes til å kontrollere prosessvariasjon.

I ett prosjekt gikk vi glipp av tidlige tegn på svinndrift fordi vi bare målte hver tiende del. Etter å ha revidert planen for å måle de fem første delene av hver kjøring, oppdaget vi den underliggende årsaken tidligere – en svingning i varmeelementkontrollen.

Eksempel på prøvetakingsplan

| Produksjonsfase | Prøvestørrelse | Hyppighet | Inspeksjonstype |

|---|---|---|---|

| Første artikkel | 5 stk per hulrom | Hvert støpeformoppsett | Full dimensjon |

| Under behandling | 3 stk i timen | Kontinuerlig | Kun viktige CTQ-er |

| Sluttrevisjon | 10 stk per lot | Hvert parti | Visuell + Funksjonell |

Vanlige spørsmål: Hvordan velge prøvestørrelse?

Utvalgsstørrelsen avhenger av prosessstabilitet og risikonivå. For nye former eller ustabile prosesser bidrar større prøver til å identifisere variasjon raskere. Når prosessen stabiliserer seg, kan utvalget reduseres i henhold til statistiske kontrollgrenser (f.eks. Cp/Cpk ≥ 1,67).

Endring og risikokontroll?

Selv små endringer kan endre prosessatferd. Uten formell kontroll er produktkonsistens i fare.

Et endrings- og risikokontrollsystem sikrer at justeringer eller leverandørendringer ikke kompromitterer validerte prosesser.

Under et silikonsmuskelprosjekt byttet vi pigmentleverandør uten validering. Herdehastigheten ble lavere, noe som førte til korte herdetider. Siden den gang har jeg alltid gjennomført en formell endringsgjennomgang før noen modifikasjoner.

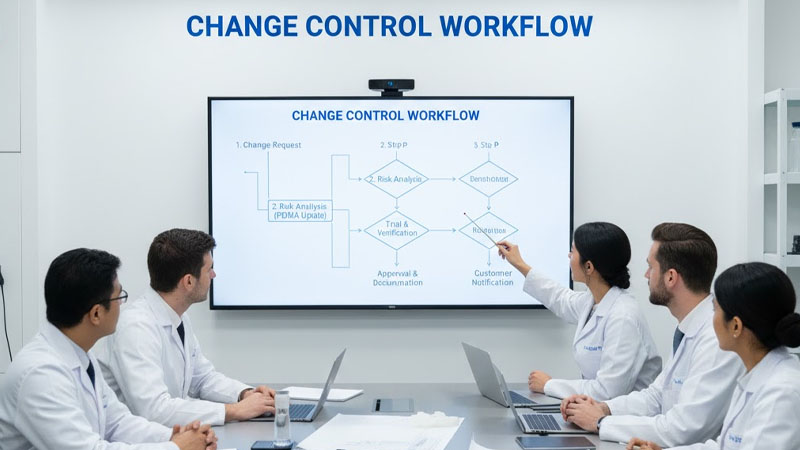

Arbeidsflyt for endringskontroll

| Skritt | Beskrivelse | Ansvar |

|---|---|---|

| 1 | Innsending av endringsforespørsel | Prosessingeniør |

| 2 | Risikoanalyse (FMEA-oppdatering) | Kvalitet og ingeniørfag |

| 3 | Prøving og verifisering | Produksjon |

| 4 | Godkjenning og dokumentasjon | Ledelse |

| 5 | Kundevarsel | Prosjektleder |

Risikokontroll handler ikke om å unngå endringer, men om å håndtere dem på en ansvarlig måte. Hver godkjente endring bør inneholde en verifiseringsplan for å kontrollere CTQ-er og prosesskapasitet på nytt.

Konklusjon

Klar til å stabilisere silikonproduksjonsprosessen din?

Send inn din kritiske dimensjoner og ytelsesindikatorer å motta en utkast til tilpasset kontrollplan fra vårt prosessingeniørteam på RuiYang silikon.