Her silikon projesi belirsizliklerle başlar. Net bir süreç penceresi olmadan, kalite sorunları ve yeniden işleme kaçınılmazdır.

Bir süreç penceresinin oluşturulması ve doğrulanması, silikon ürünlerinin prototip aşamasından seri üretim aşamasına istikrarlı kalite ve tutarlı performansla geçmesini sağlar.

İlk silikon kalıplama projemi yönettiğimde, erken süreç tanımlamanın daha sonra zaman kazandırdığını öğrendim. Gereksinim dondurmadan PPAP'a kadar her adım, nihai parçaların tasarım amacına ve kalite hedeflerine ulaşacağına dair güven oluşturur.

Gereksinim Dondurma ve CTQ Tanımı?

Silikon üretimindeki gecikmelerin çoğu belirsiz gereksinimlerden kaynaklanır. Belirsiz teknik özellikler ise mühendislik ve üretim arasında beklentilerin uyuşmamasına yol açar.

Gereksinimlerin dondurulması ve CTQ'ların (Kalite Kritik Özellikleri) tanımlanması, süreç penceresi geliştirmenin temelini oluşturur.

Bir projenin başlangıcında, işlevsel hedefleri ölçülebilir CTQ'lara dönüştürmek için tasarım ekibiyle birlikte çalışırım. Örneğin, bir bebek emziği için CTQ'lar, meme ucu sertliği, meme ucu kalınlığı ve plastik halkaya bağlanma kuvvetini içerebilir.

CTQ'ları Tanımlama Adımları

| Adım | Aksiyon | Çıktı |

|---|---|---|

| 1 | Tasarım çizimlerini inceleyin | Temel boyutları belirleyin |

| 2 | Performans hedeflerini tartışın | Ölçülebilir göstergeleri tanımlayın |

| 3 | Davranış risk değerlendirmesi (FMEA) | CTQ'ları önceliklendirin |

| 4 | Dondurma gereksinimleri | Doğrulama için belge temel çizgisi |

CTQ'lar dondurulduktan sonra, takım tasarımına, proses parametre çalışmalarına ve kalite kontrol planlamasına rehberlik ederler. Bu aşamadan sonra herhangi bir tasarım değişikliği, izlenebilirliği sağlamak için resmi inceleme gerektirir.

DOE ve Proses Parametre Penceresi?

Kontrollü deneyler olmadan, proses sınırları bilinmezliğini korur. Tahminler, tutarsız kaliteye ve uzun kurulum sürelerine yol açar.

Deney Tasarımı (DOE), silikon kalıplamayı etkileyen temel faktörleri belirler ve istikrarlı üretim için süreç penceresini tanımlar.

Boşluklar arasında flaş kontrolünün tutarsız olduğu bir projeyi hatırlıyorum. Enjeksiyon hızı, kalıp sıcaklığı ve kürleme süresi üzerinde yapılandırılmış bir DOE çalıştırarak, daha yavaş enjeksiyon ve daha yüksek kalıp sıcaklığının akışı stabilize ettiğini ve flaşı önemli ölçüde azalttığını keşfettik.

Örnek DOE Yapısı

| Parametre | Test Edilen Aralık | Optimum Değer | Darbe |

|---|---|---|---|

| Kalıp Sıcaklığı (°C) | 130–170 | 155 | Kürlenmeyi ve büzülmeyi etkiler |

| Enjeksiyon Hızı (%) | 40–90 | 60 | Hava sıkışmasını kontrol eder |

| Kürlenme Süresi (s) | 30–90 | 60 | Denge çevrim süresi ve sertlik |

DOE'den sonra, her parametre için normal, uyarı ve spesifikasyon dışı bölgeleri belirliyoruz. Bu aralıklar, işlem penceresini tanımlar. Operatörler makineleri normal bölge içinde ayarlamalı, uyarı bölgesine herhangi bir kayma ise incelemeyi tetikler.

PPAP ve Seri Üretim Doğrulaması?

Süreç onayı yalnızca laboratuvar numunelerine dayandırılamaz. Yalnızca üretim koşulları altında doğrulanan çalışmalar, pencerenin sağlam olduğunu kanıtlar.

Üretim Parçası Onay Süreci (PPAP), tanımlanan sürecin tüm özellikleri karşılayan tutarlı parçalar üretebileceğini teyit eder.

Silikon kalıplama için PPAP, kapasite çalışmaları, kontrol planları ve boyut doğrulaması içerir. Bir müşterinin prototip kalıplardan 4 gözlü üretime geçişine yardımcı olduğumda, tekdüzeliği sağlamak için her gözün kapasite endeksini (Cpk) doğruladık.

Silikon Parçalar için Tipik PPAP Teslimatları

| Belge | Amaç |

|---|---|

| Süreç Akış Şeması | Malzeme yüklemesinden paketlemeye kadar her adımı haritalandırır |

| Kontrol Planı | Parametreleri, CTQ'ları ve tepki planlarını listeler |

| Yetenek Çalışması (Cpk/Ppk) | Proses istikrarını kanıtlar |

| İlk Makale Denetimi (FAI) | Boyutsal uyumluluğu onaylar |

Başarılı bir PPAP çalışması yalnızca takım ve proses istikrarını doğrulamakla kalmaz, aynı zamanda devam eden üretim denetimleri için de referans haline gelir.

Ölçüm ve Örnekleme Planı?

Yanlış örnekleme veya ölçüm sıklığı gerçek sorunları gizler. Net bir plan, verilerin gerçek süreci yansıtmasını sağlar.

Ölçüm ve örnekleme planları, verilerin nasıl toplanacağını, analiz edileceğini ve süreç varyasyonunu kontrol etmek için nasıl kullanılacağını tanımlar.

Bir projede, yalnızca her onda bir parçayı ölçtüğümüz için büzülme kaymasının erken belirtilerini gözden kaçırdık. Her çalışmanın ilk beş parçasını ölçmek için planı revize ettikten sonra, asıl nedeni daha erken tespit ettik: ısıtıcı kontrol dalgalanması.

Örnekleme Planı Örneği

| Üretim Aşaması | Örneklem Boyutu | Sıklık | Muayene Türü |

|---|---|---|---|

| İlk makale | boşluk başına 5 adet | Her kalıp kurulumu | Tam boyut |

| İşlem aşamasında | Saatte 3 adet | Sürekli | Yalnızca önemli CTQ'lar |

| Son denetim | Parti başına 10 adet | Her parti | Görsel + İşlevsel |

SSS: Örneklem Büyüklüğü Nasıl Seçilir?

Örneklem büyüklüğü, proses kararlılığına ve risk düzeyine bağlıdır. Yeni küfler veya kararsız prosesler için, daha büyük örnekler varyasyonun daha hızlı belirlenmesine yardımcı olur. Proses kararlı hale geldiğinde, örnekleme istatistiksel kontrol limitlerine göre (örneğin, Cp/Cpk ≥ 1,67) azaltılabilir.

Değişim ve Risk Kontrolü?

Küçük değişiklikler bile süreç davranışını değiştirebilir. Resmi kontrol olmadan ürün tutarlılığı risk altındadır.

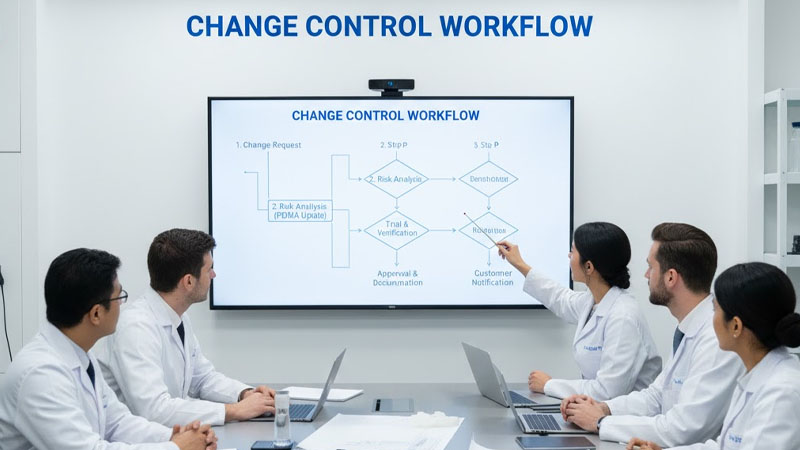

Değişiklik ve risk kontrol sistemi, ayarlamaların veya tedarikçi değişikliklerinin onaylanmış süreçleri tehlikeye atmamasını sağlar.

Bir silikon meme ucu projesi sırasında, doğrulama yapmadan pigment tedarikçimizi değiştirdik. Kürleşme hızı yavaşladı ve bu da kısa atışlara neden oldu. O zamandan beri, herhangi bir değişiklikten önce her zaman resmi bir değişiklik incelemesi yapıyorum.

Değişiklik Kontrol İş Akışı

| Adım | Tanım | Sorumluluk |

|---|---|---|

| 1 | Değişiklik talebi gönderimi | Proses mühendisi |

| 2 | Risk analizi (FMEA güncellemesi) | Kalite ve Mühendislik |

| 3 | Deneme ve doğrulama | Üretme |

| 4 | Onay ve dokümantasyon | Yönetmek |

| 5 | Müşteri bildirimi | Proje Müdürü |

Risk kontrolü, değişimden kaçınmak değil, onu sorumlu bir şekilde yönetmektir. Onaylanan her değişiklik, CTQ'ları ve süreç yeterliliğini yeniden kontrol etmek için bir doğrulama planı içermelidir.

Çözüm

Silikon üretim sürecinizi stabilize etmeye hazır mısınız?

Gönderin kritik boyutlar Ve performans göstergeleri almak için özel kontrol planı taslağı süreç mühendisliği ekibimizden RuiYang Silikon.