Her üretim hattında silikon kusurları olabilir. Önemli olan, kök nedeni ne kadar çabuk bulup düzeltebildiğimizdir.

Akış izlerinin, parlamanın, kabarcıkların, yanmanın ve yırtılmaların temel nedenlerini anlamak, mühendislerin silikon kalıplama sorunlarını hızla tespit edip düzeltmesine yardımcı olur.

Silikon kalıplama üzerinde çalışmaya başladığımda, kusurların rastgele olduğunu düşünürdüm. Ancak yüzlerce kalıbı ve üretim serisini inceledikten sonra, her kusurun bir kalıbı izlediğini öğrendim; eğer izleyebilirseniz, düzeltebilirsiniz.

Kusur Sınıflandırması ve Karar Kriterleri?

Kusurları çözmeden önce, onları doğru bir şekilde tespit edip sınıflandırmalıyız. Bir kusuru yanlış değerlendirmek, zaman kaybına ve yanlış önlemlere yol açar.

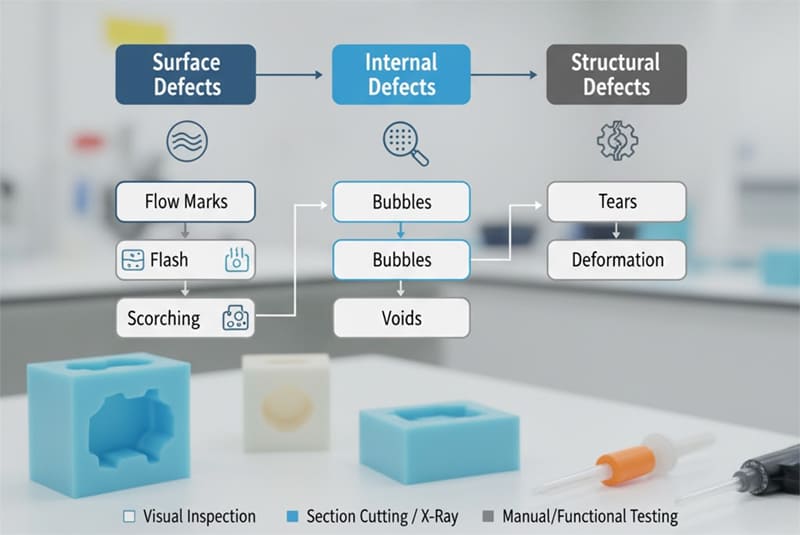

Silikon kusurları, kök nedenlerini belirlemek için görsel görünümlerine, oluşum şekillerine ve işlem aşamalarına göre sınıflandırılabilir.

Kusurları genellikle yüzeysel, iç ve yapısal kategoriler olarak sınıflandırırız. Her birinin kendine özgü görsel göstergeleri ve test yöntemleri vardır.

Silikon Kusur Sınıflandırma Tablosu

| Kategori | Tipik Kusurlar | Temel Göstergeler | Tespit Yöntemi |

|---|---|---|---|

| Yüzey | Akıntı izleri, parlama, kavurucu | Görünür düzensizlikler | Görsel inceleme |

| Dahili | Kabarcıklar, boşluklar | Kesit analizi | Kesit kesimi, röntgen |

| Yapısal | Gözyaşları, deformasyon | Fonksiyonel başarısızlık | Manuel test, görsel |

Her kusurun, görünüm standardında tanımlanmış bir tolerans aralığı vardır. Örneğin, görünmeyen bir yüzeyde 0,2 mm'lik bir akış izi kabul edilebilirken, sızdırmazlık yüzeyinde aynı iz reddedilir.

Tipik Kusur Mekanizmaları?

Her kusurun mekanik veya kimyasal bir temel nedeni vardır. Nasıl oluştuklarını anlamak, üretim sırasında daha hızlı sorun giderme sağlar.

Akma izleri, parlama, kabarcıklar, yanma ve yırtılmalar belirli proses veya küf kaynaklı mekanizmalardan kaynaklanır.

1. Akış İşaretleri

Akma izleri yüzeyde dalgalı veya çizgili çizgiler halinde görülür.

| Ana neden | Mekanizma | Çare |

|---|---|---|

| Düşük kalıp sıcaklığı | Silikon eşit olmayan şekilde kürleniyor | Sıcaklığı 10–15°C artırın |

| Dengesiz enjeksiyon | Akış önü örtüşmeleri | Kapı boyutunu veya konumunu ayarlayın |

| Kirlenmiş küf | Kalıntı akışı kesintiye uğratır | Boşluğu temizleyin ve kalıp ayırıcıyı eşit şekilde uygulayın |

2. Flaş

Çakma, silikonun ayırma çizgilerinden veya havalandırma deliklerinden sızmasıyla oluşur.

| Ana neden | Mekanizma | Çare |

|---|---|---|

| Yetersiz sıkıştırma kuvveti | Kalıp yarımları arasındaki boşluk | Sıkıştırma basıncını artırın |

| Aşınmış ayrılık çizgisi | Conta yüzey aşınması | Kalıbı cilalayın veya yeniden taşlayın |

| Aşırı havalandırma derinliği | Silikon sızıntısı | Havalandırma derinliğini 0,005–0,01 mm'ye düşürün |

3. Kabarcıklar

Kabarcıklar, sıkışan hava veya uçucu gazlardan dolayı oluşur.

| Ana neden | Mekanizma | Çare |

|---|---|---|

| Kötü havalandırma | Doldurma sırasında hava sıkıştı | Havalandırma deliklerini ekleyin veya genişletin |

| Aşırı nem | Isı altında buharlaşır | Kalıplamadan önce silikonu kurutun |

| Vakum arızası | Hava boşaltılmadı | Vakum sızdırmazlığını ve sistem zamanlamasını kontrol edin |

4. Yakıcı

Kavurma, koyu, yanık izleri veya yüzeyde renk bozulmasına neden olur.

| Ana neden | Mekanizma | Çare |

|---|---|---|

| Aşırı bekleme süresi | Silikon aşırı ısınıyor | Tedavi süresini veya bekleme süresini azaltın |

| Yerelleştirilmiş sıcak noktalar | Sıcaklık dengesizliği | Isıtıcı bölgelerini inceleyin |

| Kirlenmiş katkı maddeleri | Katalizör reaksiyonu | Taze ve doğrulanmış materyal kullanın |

5. Gözyaşları

Yırtılmalar kalıptan çıkarma sırasında veya stres altında meydana gelir.

| Ana neden | Mekanizma | Çare |

|---|---|---|

| Düşük yırtılma mukavemetli silikon | Yetersiz formülasyon | Daha yüksek yırtılma dereceli LSR'yi seçin |

| Keskin alt kesimler | Mekanik stres | Taslağı artırın veya esnek çekirdekler kullanın |

| Erken kalıptan çıkarma | Tam olarak iyileşmedi | Kürlenme süresini uzatın 10–20% |

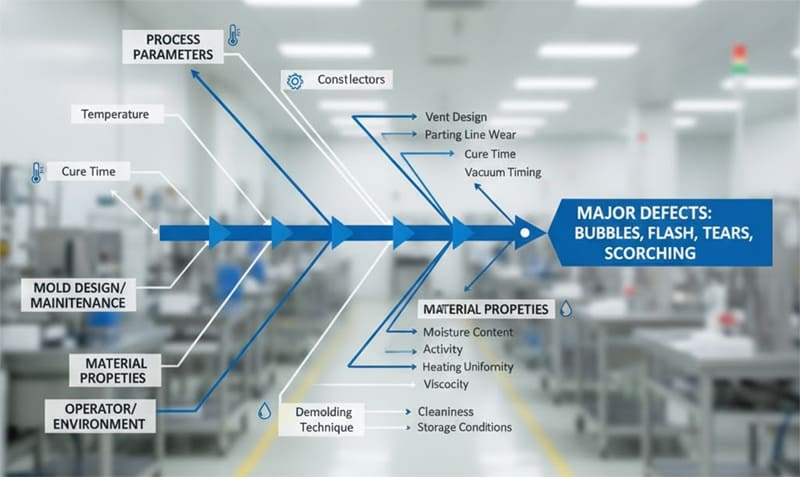

Proses Parametreleri ve Kalıp Faktörlerinin Haritalanması?

Kusurlar rastgele oluşmaz; proses parametreleri ve kalıp koşullarıyla bağlantılıdır. Haritalama, bu ilişkilerin net bir şekilde görselleştirilmesine yardımcı olur.

Süreç parametrelerinin hata türleriyle ilişkilendirilmesi gizli bağımlılıkları ortaya çıkarır ve hedefli optimizasyona olanak tanır.

Tıbbi bir valf kalıbında tekrarlayan kabarcıkları incelerken, sıcaklık, havalandırma ve malzeme akışını birbirine bağlayan bir balık kılçığı diyagramı oluşturdum. Asıl nedenin silikonun kendisi değil, düzensiz vakum zamanlaması olduğu ortaya çıktı.

Parametre-Hata Eşleme Örneği

| Parametre | Çok Düşük | Çok Yüksek | İlgili Kusur |

|---|---|---|---|

| Kalıp sıcaklığı | Akış izleri | Kavurucu | Yüzey kusurları |

| Enjeksiyon basıncı | Kısa atış | Flaş | Boyutsal kararsızlık |

| Kürlenme süresi | Eksik tedavi | Kavurucu | Yapısal ve renk sorunları |

| Vakum zamanı | Kabarcıklar | Flaş | Hava sıkışması veya taşması |

| Kalıp havalandırma derinliği | Kabarcıklar | Flaş | Hava veya silikon sızıntısı |

Flaş Kontrolü Neden Tekrarlanıyor?

Sızdırmazlık yüzeyleri zamanla bozulduğunda veya operatörler enjeksiyon basıncını onaylanan aralığın ötesine ayarladığında, parlama tekrarlama eğilimindedir. Düzenli bakım ve makine parametre kilitleri bu tekrarlamayı önler.

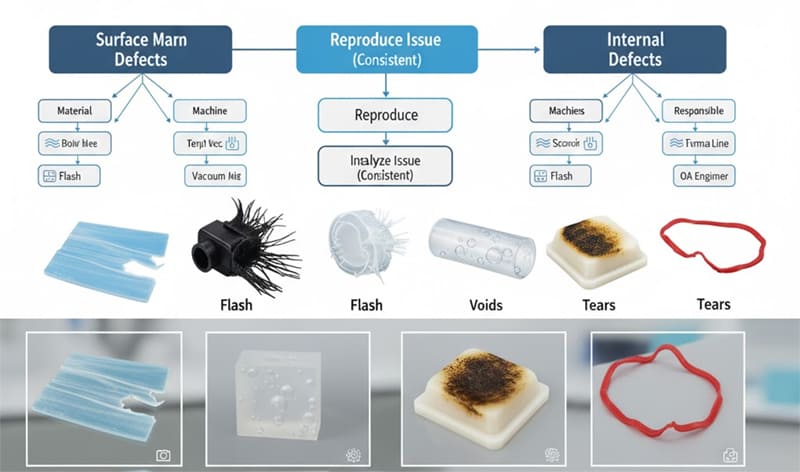

Hızlı Yerelleştirme ve Deneysel Yöntemler?

Üretim sürecinde zaman kritik öneme sahiptir. Yapılandırılmış bir sorun giderme yaklaşımı, mühendislerin arıza kaynağını daha hızlı tespit etmesine yardımcı olur.

Örnekleme, kesit analizi ve kontrollü denemeler kullanılarak yapılan sistematik lokalizasyon, kök nedeni etkili bir şekilde daraltır.

Yeni bir kalıp denemesi sırasında, yalnızca #3 boşluğunda rastgele kabarcıklar bulduk. Bu boşluğu izole edip farklı vakum zamanlamalarında bir test çalıştırarak, kapının yakınında tıkalı bir havalandırma deliği olduğunu doğruladık. Önemli olan, her seferinde bir değişkeni doğrulamaktır.

Adım Adım Sorun Giderme Yöntemi

- Tanımlamak Kusurun fotoğraflı dokümantasyonu ve konum haritalaması ile tespiti.

- Üremek Sorun sürekli olarak kontrollü ortamlarda ele alınmaktadır.

- Analiz et Sıcaklık, vakum ve basınç gibi değişkenler.

- Deney bir seferde bir değişiklikle (DOE veya tek değişkenli test).

- Doğrulamak düzeltici eylem en az üç kararlı çalışma ile.

Kavrulma ile Bekleme Süresi Arasındaki İlişki Nedir?

Yanma, bekleme süresi uzadıkça genellikle katlanarak artar. Silikon ısıtılmış boşlukta çok uzun süre kaldığında, peroksit veya platin katalizörleri bozularak renk bozulmasına ve kokuya neden olur. Bekleme süresini 10% kadar kısaltmak bile yanma sorununu tamamen ortadan kaldırabilir.

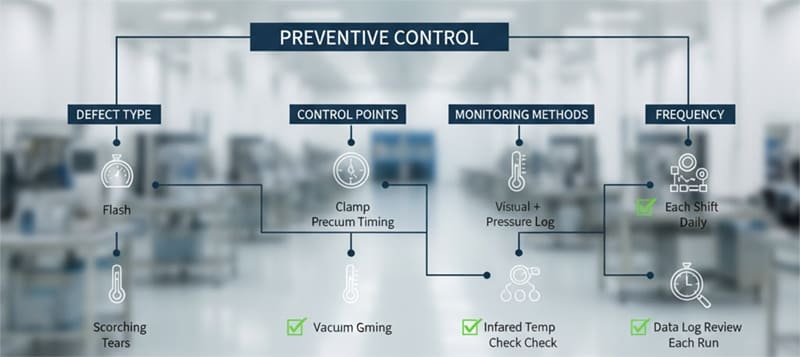

Önleyici Kontrol Planı?

En iyi çözüm, önlem almaktır. Temel nedenler bilindiğinde, standartlaştırılmış kontrol planları, kusurların tekrarlanmasını önleyebilir.

Önleyici kontrol planı her bir kusur türünü proses, kalıp ve bakım kontrol noktalarına bağlar.

Fabrikamızda, yüzlerce üretim kaydını analiz ederek bir "hata önleme matrisi" oluşturduk. Kalıp aşınmasını takip ederek ve kürleme sıcaklığını günlük olarak izleyerek, iki ay içinde parlama ve kabarcıkları 60% oranında azalttık.

Örnek Önleyici Kontrol Planı

| Arıza Türü | Kontrol Noktası | İzleme Yöntemi | Sıklık |

|---|---|---|---|

| Flaş | Kelepçe basıncı, havalandırma derinliği | Görsel + basınç günlüğü | Her vardiya |

| Kabarcıklar | Vakum zamanlaması, havalandırma temizliği | Vakum göstergesi kontrolü | Günlük |

| Akış izleri | Kalıp sıcaklığı homojenliği | Kızılötesi sıcaklık kontrolü | Haftalık |

| Kavurucu | Döngü süresi, kalıp ısıtıcısı | Veri günlüğü incelemesi | Her koşu |

| Göz yaşları | Taslak açısı, kalıptan çıkarma sıcaklığı | Kalıp muayenesi | Haftalık |

İyi bir önleyici plan, hem proses doğrulamasını hem de operatör eğitimini içerir. Tutarlılık, ancak herkes aynı standardı takip ettiğinde sağlanır.

Çözüm

Her silikon arızası bir hikaye anlatır. Sebebini anlayıp süreç değişkenleriyle ilişkilendirdiğimizde, sorun giderme sistematik ve öngörülebilir hale gelir; tahmine dayalı bir süreç değil.

Silikon arızanızı daha hızlı çözmek mi istiyorsunuz?

Gönderin kusur fotoğrafları Ve parametre kayıtları mühendislik ekibimize gönderin ve size geri gönderelim özel sorun giderme kontrol listesi istikrarlı üretimi yeniden sağlamanıza yardımcı olmak için RuiYang Silikon.