Ürün geliştirme sürecinizde bir yol ayrımındasınız. Ekibinizin silikon parçalara ihtiyacı var, ancak tedarikçi "LSR" ve "HTV" gibi terimlerle birbirinden çok farklı fiyat teklifleri sunuyor. Biri daha hızlı döngüler vaat ediyor ancak daha yüksek kalıp yatırımı gerektiriyor. Diğeri ise başlangıçta daha ucuz görünüyor ancak üretim hattınızda darboğaza neden olabilir.

LSR (Sıvı Silikon Kauçuk), otomatik soğuk yolluk sistemleriyle enjeksiyon kalıplama yöntemini kullanır ve yüksek hacimli üretim için daha hızlı çevrimler ve üstün tutarlılık sağlar. HTV (Yüksek Sıcaklıkta Vulkanize Edilen) silikon ise sıkıştırma kalıplama yöntemine dayanır, daha düşük kalıp maliyetleri sunar ancak daha yavaş üretim hızına sahiptir. Seçiminiz yıllık hacme, parça karmaşıklığına ve kalite gereksinimlerine bağlıdır; LSR mikro parçalar ve tıbbi sınıf uygulamalar için mükemmeldir, HTV ise prototipleme ve orta hacimli partiler için uygundur.

Ancak mühendislerin çoğunun gözden kaçırdığı nokta şu: "Daha ucuz" seçenek, işlem süresi, hurda oranları ve son işlem işçiliği hesaba katıldığında genellikle pahalıya mal oluyor. Satın alma ekiplerinin HTV kalıplama ekipmanına yatırım yaptığını, ancak altı ay sonra talep iki katına çıktığında LSR kapasitesi için telaşa kapıldığını gördüm. Bu süreçlerin tam olarak nasıl farklılaştığını ve hangisinin ne zaman finansal olarak mantıklı olduğunu inceleyelim.

LSR Enjeksiyon Kalıplama Yöntemini HTV Sıkıştırma Yönteminden Farklı Kılan Nedir?

LSR makinesinin çalışma döngüsünü ilk izlediğim anı hatırlıyorum. Hassasiyet büyüleyiciydi; sıvı malzeme ısıtılmış kanallardan akıyor, mikro boşlukları saniyeler içinde dolduruyordu. Sonra bir HTV presi gördüm, burada operatör önceden şekillendirilmiş parçaları kalıba elle yerleştiriyordu. Gece ile gündüz kadar farklıydı.

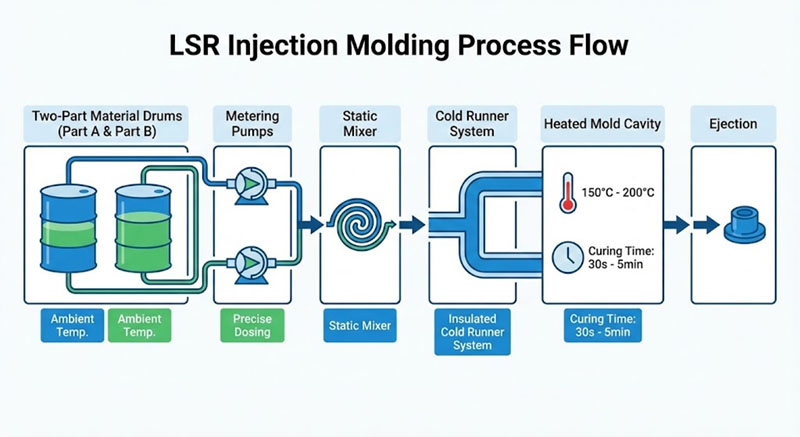

LSR enjeksiyon kalıplama yönteminde, iki bileşenli sıvı silikon, soğuk yolluk sistemi aracılığıyla ısıtılmış kalıplara (tipik olarak 170-200°C) pompalanır ve her döngüde 20-60 saniye içinde kürlenir. HTV sıkıştırma kalıplama yönteminde ise önceden karıştırılmış silikon parçaları açık kalıplara yerleştirilir, ardından preslenir ve 3-10 dakika boyunca ısıtılır (150-180°C). LSR, malzeme taşımayı otomatikleştirir ve iş gücünü azaltırken, HTV manuel yükleme ve daha uzun kürlenme süreleri gerektirir.

Proses Mekaniği: Soğuk Yolluklu Sistem vs. Manuel Yükleme

LSR soğuk yolluk sistemi, oyunun kurallarını değiştiren bir yenilik. İki bileşenli silikonu karıştırma nozuluna kadar ayrı tutarak erken sertleşmeyi önler. Bu sistem şunlara olanak tanır:

- Tamamen otomatikleştirilmiş döngüler: Çekimler arasında operatör hiçbir malzemeye dokunmaz.

- Tutarlı atış ağırlıkları: Hassas pompalar ±0,5% tekrarlanabilirlik sağlar.

- Sıfır flaş atık: Soğuk akışlı malzeme besleme varillerine geri döner.

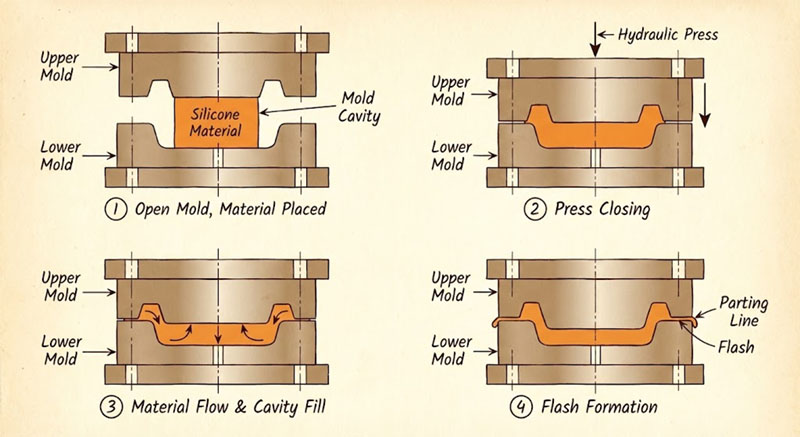

Buna karşılık, HTV (Isı Transfer Vinili) katı veya macun kıvamında silikon kullanır. Operatörler parçaları tartar, kalıplara yerleştirir ve kürleştikten sonra fazla fazlalığı keser. Bunu zamanladım; deneyimli işçiler bile yükleme için her kalıp boşluğu başına 15-30 saniyeye ihtiyaç duyuyor. 4 boşluklu bir kalıpta, pres kapanmadan önce bile her döngü için 2 dakika manuel çalışma gerekiyor.

İşte müşterilerimle kullandığım maliyet dökümü:

| Faktör | LSR Enjeksiyonu | HTV Sıkıştırma |

|---|---|---|

| Döngü Süresi | 20-60 saniye | 3-10 dakika |

| Döngü Başına İşçilik | 0 saniye (otomatik) | 60-120 saniye |

| Maddi Atık | <2% (soğuk yolluk geri dönüşümü) | 10-15% (flaş kırpma) |

| Takım Maliyeti | $15,000-$50,000 | $3,000-$12,000 |

LSR'nin takım maliyeti başlangıçta can yakıyor. Ancak yılda 100.000 parça üretiyorsanız, 4 dakikalık işlem süresi tasarrufu katlanarak artıyor. Bir müşterim için yaptığım hesaplamaya göre, LSR takım maliyetindeki farkı sadece işçilik maliyetlerindeki azalma ve üretimdeki artış sayesinde 8 ayda geri kazandı.

LSR ve HTV Arasındaki Kalite Standartları Nasıl Karşılaştırılır?

Bir tıbbi cihaz müşterimiz, silikonda gözle görülür boşluklar olduğu için bir HTV partisinin tamamını reddetmişti. Malzeme karıştırma sırasında düzgün bir şekilde havalandırılmamıştı. Onları LSR'ye geçirdik ve sorun ortadan kalktı. Bunun nedeni HTV'nin doğası gereği kusurlu olması değil, LSR'nin işlem kontrollerinin daha sıkı olmasıydı.

LSR, optik sınıf şeffaflık, minimum uçucu kalıntı (FDA uyumlu) ve ±0,02 mm tolerans dahilinde parça-parça tutarlılığı sunar. HTV benzer malzeme özelliklerine ulaşabilir ancak artık peroksiti ortadan kaldırmak için sonradan kürleme (200°C'de 4-8 saat) gerektirir ve manuel karıştırma değişkenliğe neden olur. Tıbbi, gıda ile temas eden veya bebek ürünleri için LSR'nin doğal saflığı ve tutarlılığı yatırımı haklı çıkarır.

Malzeme Saflığı ve Son İşlem Gereksinimleri

LSR, platin katalizi yoluyla kürleşir. Peroksit yok, yan ürün yok. Parçalar kalıptan montaja hazır halde çıkar. HTV ise peroksit çapraz bağlama kullanır ve bu da eser miktarda kalıntı bırakır. Kalıplanmış HTV parçalarında uçucu organik bileşik (VOC) seviyelerini 800-1200 ppm olarak ölçtüm. Kürleme sonrası bu seviyeler <100 ppm'ye düşüyor; ancak bu, ekstra bir fırınlama döngüsü, enerji maliyeti ve 8 saatlik bekleme süresi anlamına geliyor.

Koku farkı anında hissediliyor. Yeni HTV parçaları lastik bant gibi kokuyor. LSR parçaları ise kokusuz. Bebek biberon uçları, mutfak gereçleri, giyilebilir sensörler gibi tüketici ürünlerinde bu duyusal deneyim önemlidir. Malzeme özelliklere uygun olsa bile, bazı markaların sadece kokusu nedeniyle HTV örneklerini reddettiğine şahit oldum.

Şeffaflık da bir diğer ayırt edici özelliktir. LSR, ışık kanalları, lens contaları ve estetik parçalar için su berraklığında optik özellikler sağlayabilir. HTV'nin karıştırma işlemi mikro kabarcıkları hapseder ve bu da "şeffaf" derecelere bile yarı saydam, sütlü bir görünüm verir. Tasarımcılarla bu karşılaştırma tablosunu kullanıyorum:

| Mülk | LSR (Kalıplanmış Haliyle) | HTV (Sonradan Kürlenmiş) |

|---|---|---|

| Şeffaflık | Optik kalitede şeffaf | Yarı saydamdan opaklığa |

| VOC Kalıntıları | <50 ppm | <100 ppm (son işlemden sonra) |

| Koku | Hiçbiri | Hafif kauçuk kokusu |

| Boyutsal Tolerans | ±0,02 mm | ±0,05 mm |

Prototipleme için HTV'nin değişkenliği affedilebilir. Ancak ayda 50.000 adet ürün gönderdiğinizde, bu ±0,05 mm tolerans, reddedilen montajlar ve garanti talepleri anlamına gelir. Bir müşterimin conta arıza oranının, conta için HTV'den LSR'ye geçerek 2,3%'den 0,1%'ye düştüğünü gördüm. LSR kalıplama maliyeti 28.000 TL daha fazlaydı, ancak yeniden işleme işçiliğinde ayda 15.000 TL tasarruf sağladılar.

HTV'nin Düşük Kalıp Maliyeti Ne Zaman Mantıklı Olur?

Her proje LSR'ye ihtiyaç duymaz. Uyarlanabilir bisiklet pedalları için özel bir tutacak tasarlayan bir startup şirketim vardı. Pilot program için 500 parçaya ihtiyaçları vardı. LSR kalıplarının maliyeti $35.000 olacaktı; bu da tüm prototip bütçelerinden daha fazlaydı. Biz $6.000'e HTV sıkıştırma kalıplarını tercih ettik ve parçaları 3 hafta içinde teslim ettik.

HTV sıkıştırma kalıplama yöntemi, yıllık 50.000 adetten az parça üretimi, büyük veya kalın duvarlı geometriler (10 mm'den fazla) ve belirsiz talebe sahip projeler için idealdir. Daha düşük kalıp yatırım maliyeti finansal riski azaltır ve işlem, malzeme varyasyonlarını (dolgu maddesi veya pigment ekleme gibi) daha toleranslı bir şekilde ele alır. Kısa üretim serileri, prototipler veya çevrim süresinin kritik olmadığı parçalar için HTV'nin ekonomik avantajları öne çıkar.

Hacim Başabaş Analizi

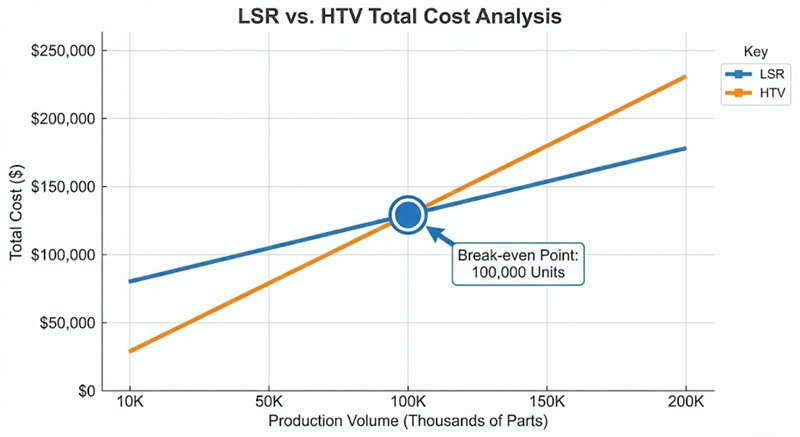

Her müşteri için şu hesaplamayı yapıyorum: LSR'nin parça başına maliyet avantajı, kalıp maliyetindeki farkı hangi üretim hacminde telafi ediyor? Formül, çevrim süresini, işçilik ücretlerini, malzeme israfını ve makine saati maliyetlerini dikkate alıyor. İşte bir tüketici elektroniği projesinden gerçek bir örnek:

- LSR senaryosu: $40.000 takım, 35 saniyelik çevrim (4 boşluklu), parça başına $0,18 malzeme, parça başına $0,05 makine/işçilik = parça başına $0,23 + amortize edilmiş takım maliyeti

- HTV senaryosu: $8.000 takım, 5 dakikalık çevrim (4 boşluklu), parça başına $0,15 malzeme, parça başına $0,42 makine/işçilik = parça başına $0,57 + amortize edilmiş takım maliyeti

10.000 parça için: LSR toplam maliyeti = $40.000 + ($0,23 × 10.000) = $42.300. HTV toplam maliyeti = $8.000 + ($0,57 × 10.000) = $13.700. HTV kazanır.

100.000 parça için: LSR toplam maliyeti = $40.000 + ($0,23 × 100.000) = $63.000. HTV toplam maliyeti = $8.000 + ($0,57 × 100.000) = $65.000. LSR kazanır.

Parça karmaşıklığına bağlı olarak, geçiş noktası yaklaşık 90.000-120.000 parça civarında gerçekleşiyor. Ancak gizli bir faktör var: teslim süresi. Ürün lansmanınız 4 hafta içinde 20.000 adet sevkiyata bağlıysa, LSR'nin 35 saniyelik döngüsü, bir presin 8 saatlik vardiyada 500 parça üretebileceği anlamına gelir. Döngü başına 5 dakika olan HTV'de ise bu sayı vardiya başına sadece 96 parça demektir. Bir LSR hattına denk gelecek şekilde 5 adet HTV presine ihtiyacınız olurdu.

Ayrıca tasarım esnekliğini de göz önünde bulunduruyorum. LSR, ince duvarlarda (0,3 mm'ye kadar), girintilerde ve mikro özelliklerde mükemmeldir. 0,5 mm düğme duvarlarına ve entegre hareketli menteşelere sahip LSR tuş takımları kalıpladım; bu, HTV sıkıştırmasında imkansızdır. Parça geometriniz kalıplanabilirliğin sınırlarını zorluyorsa, LSR'nin enjeksiyon basıncı ve akış özellikleri tasarımcılara HTV'nin sağlayamayacağı özgürlükler sunar.

Soğuk yolluk malzemesinin geri dönüşümü hakkında ne düşünüyorsunuz?

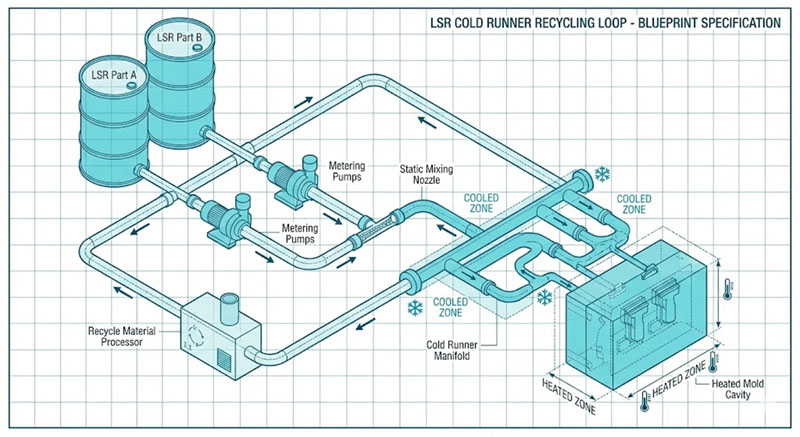

Bir müşterim bana bir keresinde şöyle sormuştu: "Eğer soğuk yolluk malzemeyi geri dönüştürüyorsa, LSR'nin neden hala atığı oluyor?" Harika bir soru. Cevap, üretim ve malzeme raf ömrünün pratik gerçekleriyle ilgili.

LSR soğuk yolluk sistemleri, kürlenmemiş malzemeyi besleme varillerine geri dönüştürerek, kararlı durum üretiminde neredeyse sıfır atık elde eder. Bununla birlikte, başlatmalar, durdurmalar ve renk değişiklikleri 2-5% atık üretir. İki bileşenli silikonun soğuk yollukta 4-8 saatlik bir kullanım ömrü (kürlenmeye başlamadan önceki süre) vardır, bu nedenle gece boyunca yapılan durdurmalar temizleme gerektirir. HTV, özelliklerini bozmadan yeniden işlenemeyen flaş kesiminden 10-15% atık üretir.

Malzeme Taşıma ve Kullanım Ömrü Gerçekleri

LSR'nin iki parçalı sistemi zarif ancak zahmetlidir. A Parçası (baz) ve B Parçası (katalizör) sıcaklık kontrollü varillerde bulunur. Pompalar bunları hassas oranlarda (genellikle 1:1 veya 10:1) enjeksiyon memesindeki statik karıştırıcıya ölçer. Karıştırıldıktan sonra, süre işlemeye başlar. Çoğu LSR çeşidi oda sıcaklığında 10-30 dakika içinde tamamen sertleşir; ısıya maruz kaldığında ise daha hızlı sertleşir.

Üretim sırasında, soğuk yolluk malzemeyi 15-25°C'de tutarak kürleşmeyi yavaşlatır. Hat sürekli çalıştığı sürece, malzeme her 2-3 dakikada bir yolluktan geçer ve yollukta asla tamamen kürleşmez. Atık minimum düzeydedir; sadece karıştırma memesinde geri kazanılamayan küçük bir miktar kalır.

Ama öğle yemeği için hattı durdurursak? Üretim hattındaki malzeme jel kıvamına gelmeye başlar. 4 saat sonra kısmen sertleşir ve kullanılamaz hale gelir. Devam etmeden önce 2-3 atışlık malzemeyi temizleriz. 20 gramlık bir parça için bu, her yeniden başlatmada 60 gram atık demektir. Tek vardiyalı bir işletmede, bir öğle yemeği molası ve bir öğleden sonra duraklamasıyla, bu günde 120 gram demektir. Bir yıl içinde bu miktar artar.

HTV atığı daha basittir: kesip attığınız fazla malzemedir. Sıkıştırma kalıpları, boşluğun tamamen dolmasını sağlamak için kasıtlı olarak fazla malzeme doldurur, bu nedenle fazla malzeme ayırma çizgisinden dışarı taşar. Basit bir contada, fazla malzeme parçanın ağırlığının 1'ini oluşturabilir. Birden fazla ayırma çizgisine sahip karmaşık geometrilerde ise 1'ine ulaşabilir. Ve onu yeniden karıştıramazsınız; HTV çapraz bağlandıktan sonra termoset olur. İş bitti.

Bazı tedarikçiler, hurda malzemeyi öğütüp kritik olmayan uygulamalar için 10-20% oranlarında yeni malzeme ile karıştırarak HTV geri dönüşüm hizmetleri sunmaktadır. Ancak özellikler bozulur; çekme dayanımı 15-25% düşer, uzama azalır. Bunu yalnızca performansın kesin olarak belirtilmediği, maliyet odaklı projeler için öneriyorum.

Çözüm

Yıllık üretim hacmi 50.000 parçayı aştığında, tasarım karmaşıklığı ince duvarlar veya dar toleranslar gerektirdiğinde ve kalite standartları FDA sınıfı saflık gerektirdiğinde LSR'yi tercih edin. Prototip üretiminde, düşük hacimli üretimde ve kalın duvarlı parçalarda, çevrim süresi ve işçilik maliyetlerinin ekonomik açıdan belirleyici olmadığı durumlarda HTV'nin basitliğini kabul edin.