Silikon yaygın olarak şu şekilde kabul edilmektedir: termal olarak kararlı Ve bozulmayan malzeme, büyük ölçüde güçlü olması nedeniyle Si-O omurgası. Kimyası temelde doğru olsa da, bu inanış silikonun gerçek endüstriyel ortamlarda nasıl davrandığını çoğu zaman aşırı basitleştiriyor.

Pratikte, Silikon stabilitesi, malzeme sabiti değildir.. Bu bir süreç bağımlı değişken—bu durum, ekiplerin "görünür hasar yok" ifadesini "işlevsel bozulma yok" ile eşdeğer tutması sonucu sıklıkla yanlış yönetilir.“

Üretim açısından bakıldığında, silikon dramatik bir şekilde bozulmaz. Termal geçmiş, artık uçucu maddeler ve son işlem disiplini nedeniyle fiziksel özelliklerinde meydana gelen değişiklikler yoluyla sessizce bozulur.

Silikon Neden "Isı Açısından Kayıtsız" Görünüyor?“

EPDM veya nitril kauçuk gibi organik elastomerlerle karşılaştırıldığında, silikon yüksek sıcaklıklara maruz kaldığında kömürleşmez, erimez veya sıvılaşmaz. Bu görsel dayanıklılık, mühendislikte yaygın bir varsayıma yol açar:

Parça deforme olmamışsa, bozulmamıştır.

Bu varsayım yanlıştır.

Isı Silikonu Gerçekte Nasıl Bozuyor?

Uzun süreli termal maruziyette, silikon bozunması nadiren zincir kırılması şeklinde gerçekleşir. Bunun yerine, oksijen yan metil gruplarına saldırarak şunlara yol açar: çapraz bağ yoğunluğunda istenmeyen artışlar.

- Polimer omurgası bozulmadan kalır.

- Parça şeklini koruyor.

- Mekanik uyumluluk sessizce ortadan kayboluyor.

Bir conta, yüksek sıcaklık altında binlerce saat geçirdikten sonra bile görünüşte değişmemiş olabilir, ancak elastikiyetini geri kazanma özelliğinin azalması nedeniyle sızdırmazlık özelliğini kaybedebilir.

Silikon Bozunma Mekanizması: Çapraz Bağ Yoğunluğu Kayması

Organik kauçukların aksine, silikonun bozulması şu şekilde kendini gösterir: fiziksel davranışta değişim, Malzeme çökmesi değil.

Üretim testlerinde gözlemlenen temel etkiler şunlardır:

- Artan sertlik

- Azaltılmış geri tepme kuvveti

- Titreşim sönümlemesinin kaybı

- Yüksek sıkıştırma ayarı

Bu etkiler kademeli, birikimli olup, genellikle saha arızası meydana gelene kadar fark edilmez.

Silikon Stabilitesinde Üretim Sürecinin Rolü

Tepkisiz Volatilite: Gizli Risk

Silikon kararsızlığına katkıda bulunan ve genellikle göz ardı edilen faktörlerden biri de şudur: kalıntı düşük molekül ağırlıklı siloksanlar Kalıplama işleminden sonra geride kalanlar.

Bu uçucu maddeler yeterli son işlemle uzaklaştırılmazsa, elastomer matrisin içinde hapsolmuş halde kalırlar.

İçinde yüksek sıcaklık, kapalı ortamlar—örneğin otomotiv sensörleri veya tıbbi muhafazalar gibi— bu durum uzun vadeli arızalara yol açabilir.

Depolimerizasyon ve “Geri Isırma” Etkisi

Isı ve nem altında, kalan siloksanlar başlatabilir. depolimerizasyon, genellikle şu şekilde anılır: arkadan konuşma.

Polimer zincirleri gözle görülür şekilde parçalanmak yerine:

- Kendi üzerlerine katlanırlar.

- Döngüsel siloksanları yeniden şekillendirme

- Yavaş yavaş akışkan benzeri bir duruma geçiş

Bu olay silikonun bir malzeme olarak başarısızlığı değil, bir başarısızlıktır. Süreç kontrolü, özellikle yetersiz kürleme sonrası.

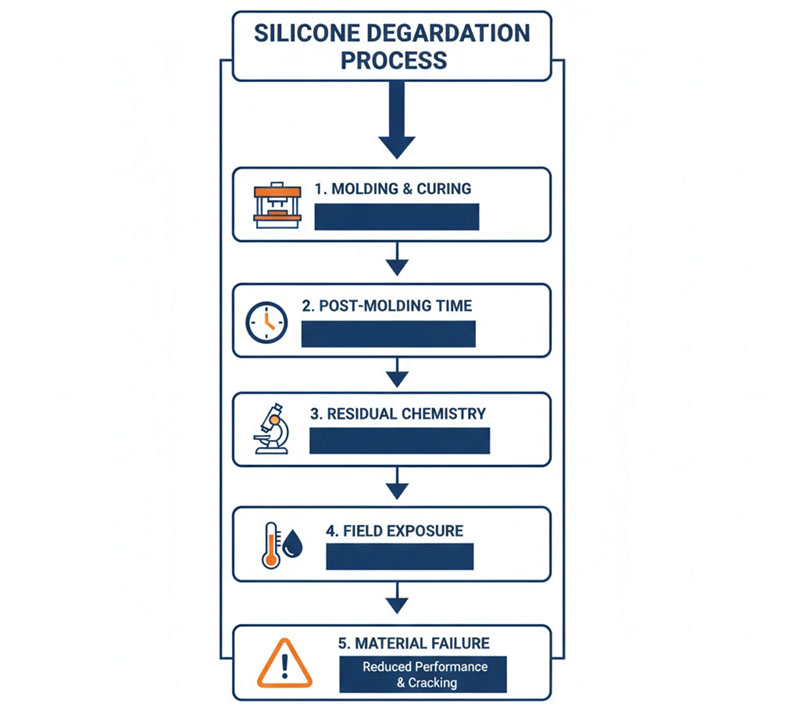

Tipik Arıza Zinciri

- İlk kalıplama: Parça eksiksiz ve boyut olarak stabil görünüyor.

- Tedavi sonrası süreç kısaltıldı veya atlandı: Zaman veya maliyetten tasarruf etmek için

- Kalan kimyasal reaksiyonlar aktifliğini korur: Uçucu maddeler uzaklaştırılmadı

- Sahada maruz kalma: Isı + nem, depolimerizasyonu aktive eder.

- Gecikmeli başarısızlık: Genellikle hizmete başladıktan 12-24 ay sonra.

Silikonun Arızalanmadan Önce Bozulmasını Nasıl Tespit Edebilirsiniz?

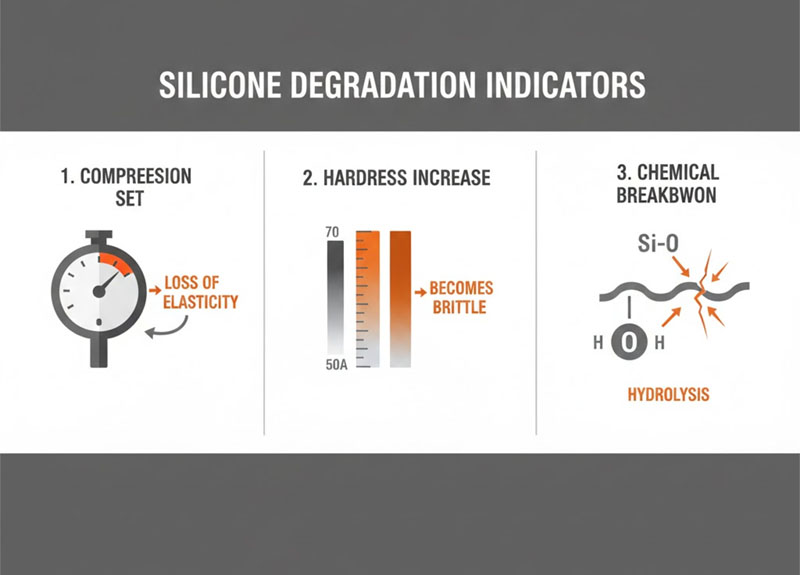

Silikonun uzun vadeli performansını değerlendirirken, malzemenin işlevsel sınırlarına yaklaştığını güvenilir bir şekilde gösteren üç gösterge vardır.

1. Sıkıştırma Seti Artışı

Silikonun en yaygın arıza şekli çatlama değil, şudur: kurtarma gücünün kaybı.

- Contalar geri itmeyi bırakır.

- Contalar temas basıncını kaybeder.

- Görünür bir hasar olmaksızın sızıntı meydana gelir.

Önemine rağmen, sıkıştırma kümesi genellikle ilk teknik özelliklerde yeterince vurgulanmaz.

2. Durometre Sünmesi

Silikondan kalıplanmış bir parça 50 Kıyı A yavaş yavaş sertleşebilir 60–70 Kıyı A uzun süreli ısıya maruz kaldıktan sonra.

Sertlik arttıkça:

- Sönümleme performansı azalır.

- Titreşim izolasyonu tehlikeye giriyor.

- Montaj güçleri artıyor

3. Hidrolitik Kararlılık Sınırları

Buhar bakımından zengin veya yüksek nemli ortamlarda, Si-O-Si omurgası Formülasyon, hidrolitik parçalanmaya karşı özel olarak tasarlanmadığı sürece, hidrolitik parçalanmaya karşı hassas olabilir.

Silikon parçaların raf ömrü var mıdır?

Silikon polimerlerin kendileri "son kullanma tarihine" sahip değildir, ancak işleme katkı maddeleri.

5-10 yıllık bir süre içinde, plastikleştiriciler, alev geciktiriciler veya özel katkı maddeleri yüzeye doğru göç edebilir; bu olaya yüzey ayrışması denir. çiçeklenme.

Çiçeklenme mutlaka başarısızlığın göstergesi olmasa da, şu durumları değiştirebilir:

- Yüzey enerjisi

- Sürtünme katsayıları

- Otomatik montaj performansı

Silikonun Ömrünü Son İşlemin Belirlemesinin Nedenleri

Silikon, geleneksel kauçuktan ziyade yarı inorganik bir malzeme gibi davranır. Uzun vadeli stabilitesi, ham polimer kimyasından ziyade şunlara bağlıdır: üretim sırasındaki termal geçmiş.

Kalan uçucu maddeler kontrollü son kürleme işlemiyle tamamen uzaklaştırılmazsa, malzemenin doğal stabilitesi tehlikeye girer. parça hizmete girmeden önce.

Önemli Noktalar

- Silikon gözle görülür şekilde değil, işlevsel olarak bozulur.

- Termal kararlılık şunlara bağlıdır: Süreç kontrolü, sadece Si-O bağları değil

- Kalıntı halindeki uçucu maddeler, uzun vadeli bozulmanın başlıca etkenidir.

- Son işlem kürleme isteğe bağlı değildir; saha performansını belirler.

- Sıkıştırma kalıcı deformasyonu, sertlik kayması ve hidroliz gerçek sınır koşullarıdır.

Silikonun stabilitesi yalnızca malzeme seçimiyle garanti edilemez. Üretim sırasında mühendislik çalışmalarıyla sağlanır veya kaybedilir.