Silikoonprodukte word wyd in baie velde gebruik as gevolg van die kenmerke van nie-giftig, smaakloos, weerstand teen hoë temperatuur, stabiele werkverrigting, ens. In ons daaglikse lewe kan silikoonprodukte oral gevind word van silikoon babavoeding tot silikoon kombuisgereedskap, van motoronderdele tot mediese toerusting, en van skoonheidsprodukte tot verbruikersgoedere, soos silikoonspeelgoed en geskenke.

Silikoonrubberprodukte is welkom, nie net vanweë hul hoë kwaliteit fisiese eienskappe nie, maar ook omdat hul chemiese struktuur gebaseer is op afwisselende eenhede van silikon en suurstof. Hulle kan gemaak word met verskillende organiese en koolstofbasisse, sowel as bymiddels en vullers wat in hul molekulêre raamwerk geïntegreer is om produkte te skep met verskillende vorms, hardheid of elastisiteit, kleur, deursigtigheid, skeursterkte, weerstand teen omgewings- of meganiese spanning, en meer.

Hoe om silikoonprodukte te vervaardig?

As 'n professionele vervaardiger van silikoonprodukte met baie jare ondervinding in die bedryf, sluit Ruiyang-silikoonvervaardigingsprosesse in:

- Kompressie giet

- Vloeibare silikoonrubber spuitgietwerk

- Hoë-konsekwente rubber spuitgietwerk

- Ekstrusie giet

- Kalander gietvorm

- Oordrag gietvorm

Die keuse van watter proses om te gebruik wissel van produk tot produk na gelang van die kompleksiteit van die silikoonprodukstruktuur, grootte, hoeveelheid, koste, spesiale werkverrigtingbehoeftes, ens. Daarom is dit van kritieke belang om die materiale en vervaardigingsprosesse te verstaan om silikoonproduk te optimaliseer kwaliteit, produktiwiteit en konsekwentheid. Kom ons kyk na hierdie metodes van naderby.

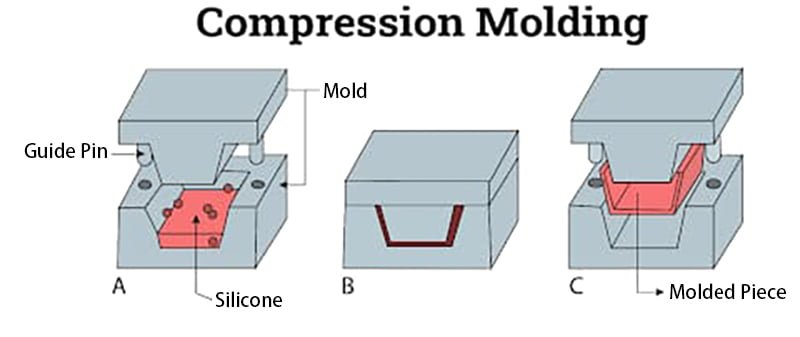

Kompressie giet

Kompressie giet is 'n baie algemene metode vir die verwerking van silikoon. Dit word hoofsaaklik gedoen deur die passing van die vorm, en die vorm van die vorm bepaal die vorm van die silikoonproduk. Die silikoon word gewoonlik gevorm deur hoë-temperatuur vorms. Eerstens word die soliede silikoongrondstowwe met 'n vulkaniseermiddel gemeng. Dan word die materiaal deur die vulkaniseerder onder druk geplaas om die hele holte te vul en onder hoë temperatuur gevulkaniseer, en die verhitting en druk word gehandhaaf totdat die silikoon genees is. Tydens hierdie proses bly die silikoonrubber ietwat buigsaam, en die hardheid van gevormde silikoon is gewoonlik tussen 30°C en 70°C. Hierdie vervaardigingsproses is relatief eenvoudig en van toepassing op die meeste silikoonprodukte.

Voordele van kompressie giet sluit in

- Laer gereedskapkoste

- Minder vermorsing van grondstowwe

- Koste-effektief, veral vir groot onderdele en hoëvolume bestellings

- Geskik vir klein dele en meer komplekse vorms

- Wye reeks toepassings, insluitend rekenaarsleutelborde, kombuisbenodigdhede, elektriese onderdele, en sommige mediese en tandheelkundige toerusting

Tipes kompressie gevormde silikoonprodukte

Baba silikoon produkte, kombuis silikoon produkte, huishoudelike items, gaskets, verseëling gaskets, O-ringe, silikoon eendbek kleppe, silikoon pasgemaakte motoronderdele, ens.

Spuitgieten

Spuitgieten is meer kompleks as kompressie giet, oordrag giet, of ekstrusie giet. Kort uithardingstye en lae viskositeit maak spuitgiet 'n uitstekende keuse vir 'n wye verskeidenheid silikoonprodukte. Vormontwerp, hekgrootte en ligging is sleutelfaktore in die optimalisering van die spuitgietproses.

Die gebruik van die spuitgietproses hou die volgende voordele in:

- Pas aan by hoëvolume produksie

- Veelvuldige materiale kan gelyktydig gebruik word

- Kan geoutomatiseer word

- Lae produksieprys per komponent

- Kort gietsiklus

- Geen voorafvervaardigde voorbereiding benodig nie

- Onder die korrekte vormontwerp is geen snoei nodig nie

- Baie geskik vir produkte wat dimensionele toleransie of eenvormigheid vereis

Natuurlik, benewens die voordele, is daar ook 'n paar punte waaraan aandag gegee moet word in die proses om spuitgietwerk te gebruik om silikoonprodukte te vervaardig.

- Flitsend, kromtrek, borrels, duike

- Onvoldoende inspuitvolume sal veroorsaak dat die vormdeel nie kan vul nie

- In multi-holte vorms, balanseer hekke om materiaalvloei te optimaliseer

- Ontluchting met vinnige vulling en kort fokustye kan nodig wees om vasgevange lug uit te skakel

- Verfrissende materiaalmengsels voor vorming verbeter deel-opbrengs

- Hou die holte skoon en identifiseer

- Uitharding van die produk

- Beste vir dunwandige produkte

Tipes inspuiting silikoon gevormde produkte

Klein presisieonderdele, motoronderdele, swembenodigdhede, kombuistoestelle

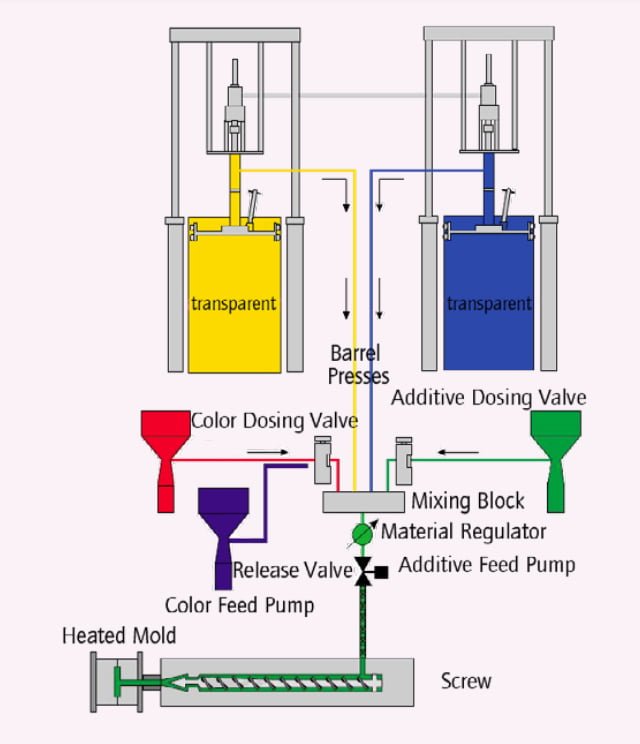

Vloeibare silikoonrubber (LSR) spuitgietwerk

Vloeibare silikoonrubber is 'n hoë-suiwer, twee-komponent, uitgeharde silikoon wat met spesiaal behandelde silika versterk is. Dit het relatief hoë vereistes vir sterkte, weerstand en hoë gehalte. LSR is minder viskeus as HCR, wat dit 'n pompbare materiaal maak wat ideaal is vir vloeibare spuitgiet.

Die belangrikste verskil tussen LSR en HCR is die "vloeibare" of "vloeibare" aard van die LSR-materiaal. Ook, terwyl HCR peroksied of platinum uithardingsprosesse kan gebruik, gebruik LSR slegs platinum bymiddels. As gevolg van die termoharde aard van die materiaal, vereis LSR spuitgietwerk spesiale hantering soos intensiewe verspreide vermenging terwyl die materiaal op 'n lae temperatuur gehou word voordat dit in 'n verhitte holte gedruk en gevulkaniseer word.

Hoe werk die LSR-spuitgietproses en wat is die voordele daarvan?

LSR-inspuiting, soos sy HCR-eweknie, word gebruik om 'n gevormde eindproduk in 'n holte te skep. Die LSR-proses gebruik 'n onverhitte vloeistof of viskose materiaal wat deur 'n inspuitspuitstuk in die vormholte gepomp word. Die rou materiaal word eenvoudig onder druk in die geslote verhitte holte vervoer, wat die holte in 'n oomblik vul. As gevolg van die eenvoud daarvan, is LSR-spuitgietwerk 'n baie vinnige vervaardigingsmetode, wat 'n meettoestel gebruik om direk uit die loop te trek, met vinnige omkeertye, ideaal vir die vervaardiging van baie hoë volume dele.

Sleutelvoordele van LSR-inspuiting

- Kort en presiese gietsiklusse

- Massa produksie

- Doeltreffende en ekonomiese verwerking

- Wye verskeidenheid van gebruike, kan 'n verskeidenheid van algemene produkte maak

- Vinnige genesing en uitstekende vormvrystelling

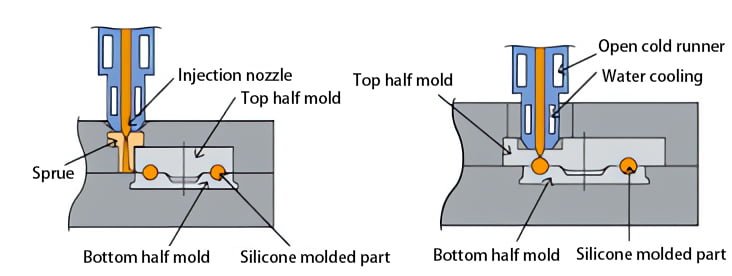

Hoë konsekwente rubber (HCR) spuitgietwerk

High Consistency Rubber (HCR) staan ook bekend as Heat Cured Rubber of HTV (High-Temperature Vulcanized) Silikoon Rubber. Hierdie materiaal is gemaak van reaktiewe silikoon met baie hoë gewig makromolekules.

Verskeie grondstowwe kan spesifieke funksies vir HCR verskaf, soos gerookte silika of gepresipiteerde silika met 'n hoë spesifieke oppervlak om meganiese eienskappe, hittestabiliseerder, weekmaker of anti-rekombinasiemiddel te verbeter.

HCR-elastomere presteer beter as tradisionele organiese elastomere, wat uitstekende meganiese sterkte bied in die temperatuurreeks van -50°C tot +300°C. Hulle het ook goeie verouderingseienskappe, is chemies inert, is stabiel wanneer dit aan lig of suurstof blootgestel word, en is maklik gekleur en selfs deursigtig, wat hulle ideaal maak vir voedselverpakking en mediese fondstoepassings.

Die inkorporering van verskeie bymiddels in HCR maak onbeperkte pasgemaakte oplossings vir bestaande en nuwe toepassings in verskeie industrieë oop. Lugvaart, motor, gesondheidsorg, olie en gas, konstruksie, elektronika, elektriese voertuie, en meer.

Hoe werk die HCR-spuitgietproses en watter voordele hou dit in?

Gemeterde HCR word direk vanaf die silinder in die geslote verhitte vorm ingespuit deur die skroefmeganisme en mondstuk, deur die hek. Die materiaal vul en vul die holte van die vorm, wat die deel vorm.

Die belangrikste voordele van HCR spuitgiet

- Kort en presiese gietsiklusse

- laer eenheidskoste

- Minder materiaalafval

- Moontlikheid van giet met ander materiale soos plastiek of metaal

- Wat die voltooide produkte betref, is produksie stabiel

- Uitstekende akkuraatheid en vulling van komplekse dele in vergelyking met druk- of oordrag giet.

- Dit is waarskynlik die mees algemene en kragtigste metode van vorming, waar produkte baie kan verskil in grootte, kompleksiteit en toepassing.

Die verskil tussen kompressie giet en spuitgiet

Drukvorm en spuitgiet is soortgelyk in die sin dat hulle albei voorafgevormde holtes vul, maar hulle verskil deurdat drukvorms direk vooraf met vuller gevul word, terwyl die vuller in spuitgieten voorheen volledig in 'n geslote holte ingespuit word.

Vervaardigers van verskillende tipes dele gebruik dikwels beide kompressie en spuitgiet, maar vir verskillende tipes dele. Oor die algemeen word spuitgiet verkies wanneer meer komplekse (en dikwels kleiner) dele gemaak word, terwyl kompressie baie goed werk vir eenvoudige of basiese ontwerpe en groot dele wat nie met behulp van ekstrusie vervaardig kan word nie.

Ander vergelykings sluit in: spuitgietwerk het korter siklustye en is dus oor die algemeen vinniger en meer kostedoeltreffend vir hoëvolume produkte, terwyl drukgietwerk meestal vir lae- tot mediumproduksiereeksonderdele gebruik word.

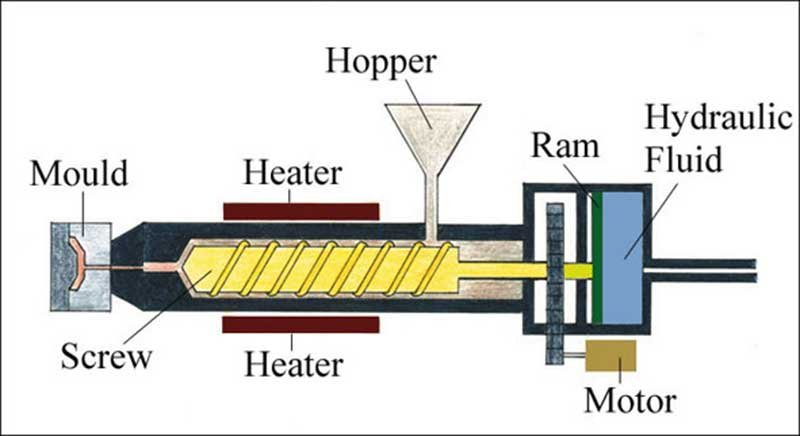

Ekstrusie gietwerk

Geëxtrudeerde silikoonprodukte word gewoonlik deur 'n ekstruder gevorm. Silikoonrubber-ekstrusie word oor die algemeen gebruik vir die vervaardiging van slange, toue, komplekse profiele en deursnee-onderdele, dikwels redelik lank, dikwels multi-lae komponente, sowel as stawe, oond seëls, kabels, draad isolasie, pakkings, seëls. .

Silikoonbuise word wyd gebruik in mediese en meganiese toerusting. Dit kan ook as buffer vir verpakkingsmateriaal gebruik word.

Die proses gebruik 'n HCR-verbinding met 'n katalisator, wat vooraf in stroke of blokke vervaardig is. Die voorvorm word dan in 'n skroef-ekstruder gevoer wat die verbinding deur 'n geharde staalmatrys met 'n patroon van snitte dwing. Die gevormde silikoon gaan dan deur 'n verhitte kamer op 'n vervoerband en word in 'n deurlopende trekoond gehard.

Die hoofuitdaging vir vervaardigers wat hierdie tegnologie gebruik, is hoe om die toepaslike graad silikoonrubber en aangepaste katalisatorstelsel te kies om optimaal te presteer in 'n spesifieke meganiese, temperatuur- en spoedbeheerde proses en om die finale produk volgens spesifikasie, Toleransiestandaarde, en nakoming van regulatoriese standaarde.

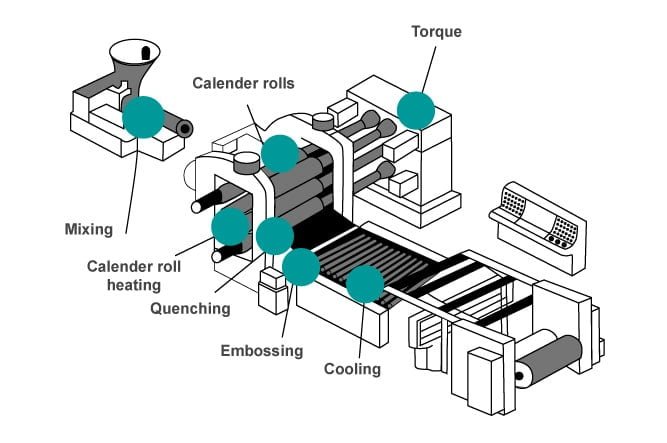

Silikoonrubber kalander

Kalandering is 'n meganiese proses wat die samepersing en gladmaak van die materiaal op 'n deurlopende wyse behels deur die vel deur pare verhitte rollers te beweeg. Hierdie stelle dubbele of veelvuldige lae harde staalrolle word kalenders genoem. Hulle is drukverstel om 'n voorafbepaalde en eenvormige dikte, oppervlakafwerking en tekstuur van silikoonrubber te produseer wat glansend, mat, glad, kleefmiddel of reliëf kan wees, ens.

Die grondstof, gewoonlik HCR, wat die meganiese eienskappe van die voltooide produk bepaal, word voorheen hitte versag of geëxtrudeer en dan deur opgestelde silindriese rolle gedwing. Die kalanderproses druk die ongeharde silikoonvoorvorm saam tot 'n deurlopende silikoonvel. Silikone kan dan op verskeie substrate soos vrystellingsvoerings gedruk word of aan verskeie materiale, glas, plastiek en meer gebind word.

Die belangrikste voordele van kalenderverwerking sluit in

- Groot volume, deurlopende verwerking van produkte van hoë gehalte

- Vrystaande velle (onondersteun) gelewer in 'n beskermende voering of produkte gekombineer met ander materiale, insluitend organiese of mensgemaakte materiaal (poliamied, viskose, poliëster, ens.), glas, plastiek, ens.

- Daar is byna eindelose toepassings wat wissel van voerings vir konstruksie, huishoudelike produkte, klere, versierings, voedselkontakprodukte, industriële vervoerbande, outoklaveerbare produkte vir mediese toepassings, en meer.

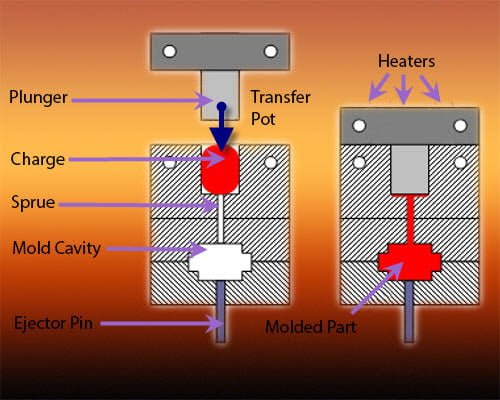

Silikoonrubber oordragvorm

Oordrag giet is soortgelyk aan kompressie giet in verskeie opsigte. Dit gebruik HCR, wat uit 'n hulpkamer (genoem 'n oordragtenk) in 'n geslote drukvormstelsel gedruk word wat 'n verhitte houer bokant die vorm insluit, aangedryf met 'n suier Silikoonrubber is gevul met 'n unieke hek- en loperstelsel wat kan beweeg relatief harde materiaal in die vorm voor verhitting. Die silikoonrubber oordraggietproses is ideaal vir die vervaardiging van hoë-presisie silikoon gevormde dele, en vir "stapel" met ander materiale om die giet van komplekse geometrieë moontlik te maak. Die kombinasie van HCR en oordrag giet prosesse kan hoë kwaliteit dele produseer, wat ontwerp buigsaamheid en korter produksie siklusse bied.

Oordraggietwerk verskil van drukgietwerk deurdat die vorm heeltemal gesluit is eerder as om in twee dele te verdeel. Om hierdie rede verskil dit ook van spuitgietwerk deurdat hoër drukke benodig word om die vorm te vul. Dit laat ook oordragvorm toe om bygevoegde vesels of matriks in sy buitenste laag te aanvaar om pasgemaakte versterkte dele te vervaardig.

Die belangrikste voordele van oordrag giet verwerking

- Verminderde gereedskapskoste

- Eenvormige, akkurate en meer konsekwente dele in vergelyking met drukgietwerk as gevolg van die eenstukvorm en hoë dimensionele toleransie

- Doeltreffende en ratse kapasiteit vir die aanvaarding van verskillende versterkingsvesels wat vooraf in die vorm geplaas is, insluitend glas, koolstof en aramide, sowel as natuurlike plantvesels.