Is jy nuuskierig oor die produksie van silikoonprodukte met komplekse vorms en presiese besonderhede? Silikoon Pneumatiese Vorming (SPF) is die oplossing.

Ons sal die voordele en toepassings van silikoon pneumatiese vorming ondersoek, en dit vergelyk met ander gietprosesse, om jou te help verstaan watter metode die beste geskik is vir jou behoeftes.

Wat is Silikoon Pneumatiese Vorming

Silikoon Pneumatiese Vorming gebruik lugdruk om silikoonmateriaal te help vorm. In hierdie proses word vloeibare silikoon in 'n vorm ingespuit. Lugdruk word dan toegepas om die silikoon in al die besonderhede en gapings van die vorm te druk, om te verseker dat die materiaal die verlangde vorm vorm. Deur die sterkte en rigting van die lugdruk te beheer, verseker die proses dat die silikoon die vorm eweredig vul, wat borrels of defekte vermy.

Hierdie metode is veral nuttig vir die skep van onderdele met komplekse vorms of klein groottes. Dit help om hoë presisie en doeltreffendheid te bereik. Silikoon pneumatiese vorming word algemeen gebruik in die produksie van mediese toestelle, elektroniese seëls en motoronderdele, waar akkuraatheid en konsekwentheid van kardinale belang is.

Luukse markte met groeiende vraag na silikoon pneumatiese vorming

Verskeie hoë-end markte toon 'n groter behoefte aan silikoon pneumatiese vorming. Die mediese bedryf staan eerste uit. Dit gebruik hierdie tegnologie om gevorderde onderdele soos buigsame inplantings en presiese chirurgiese gereedskap te maak. Die vraag hier groei omdat hierdie onderdele veilig, sag en presies moet wees.

Volgende, die lugvaartsektor kry toenemende belangstelling. Hulle wil liggewig, hittebestande silikoonkomponente vir vliegtuigstelsels hê. Hierdie behoefte neem toe namate vliegtuie meer gevorderd raak.

Die sagte robotika-veld is nog 'n groot een. Maatskappye gebruik silikoon pneumatiese vorming vir buigsame robotonderdele, soos grypers en aktuators. Hierdie mark brei vinnig uit met meer robotika-innovasie.

Laastens sluit luukse verbruikersgoedere aan. Luukse draagbare toestelle, soos slimhorlosiebandjies, maak staat op hierdie metode vir styl en gemak. Hierdie markte groei omdat silikoon pneumatiese vorming kwaliteit en presisie lewer wat hulle nêrens anders kan kry nie.

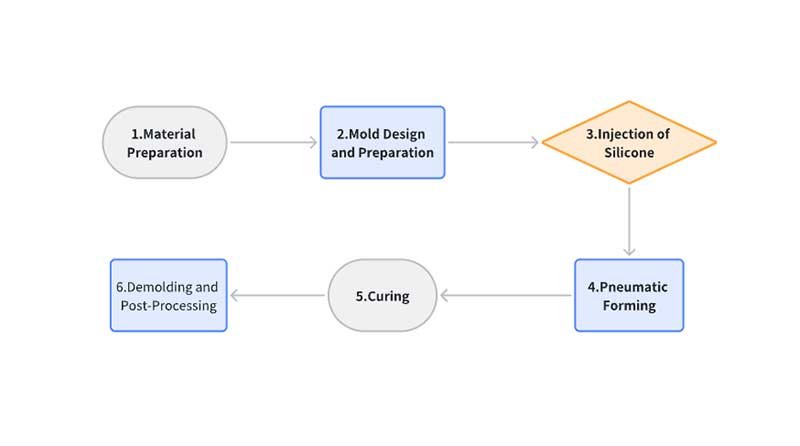

Proses van Silikoon Pneumatiese Vorming

- Materiaal Voorbereiding

Die eerste stap is om die regte materiaal te kies, gewoonlik vloeibare silikoonrubber (LSR). Hierdie silikoon het uitstekende vloeibaarheid en bindingseienskappe, wat dit maklik maak om komplekse vorms te vul. Voor gebruik word die vloeibare silikoon tipies verwerk om enige lugborrels te verwyder en eenvormigheid te verseker. Dit kan meng, ontgassing en verhitting insluit om die materiaal voor te berei.

- Vormontwerp en -voorbereiding

Die ontwerp van die vorm is 'n belangrike stap. 'n Geskikte vorm word geskep gebaseer op die produkvereistes. Vorms word gewoonlik gemaak van hittebestande metale soos aluminium of staal. Die vormoppervlak moet glad en vry van defekte wees sodat die silikoon maklik verwyder kan word na uitharding.

- Inspuiting van Silikoon

Sodra die vorm gereed is, word die vloeibare silikoon daarin ingespuit. Hierdie stap vereis presiese beheer om te verseker dat die silikoon die vorm eweredig vul sonder om lugborrels te skep. Die hoeveelheid en spoed van inspuiting word noukeurig beheer om by die vorm se grootte en vorm te pas, wat 'n gladde en doeltreffende proses verseker.

- Pneumatiese vorming

Nadat die silikoon ingespuit is, word lugdruk toegepas om die silikoon te help om elke deel van die vorm te vul. Die pneumatiese stelsel bring saamgeperste lug of gas in die vorm in. Hierdie druk dwing die silikoon om al die fyn besonderhede en gapings te vul, wat 'n egalige verspreiding verseker. Deur die lugdruk te beheer, kan vervaardigers lugborrels en defekte voorkom en 'n gladde, hoëgehalte-afwerking verseker.

- Genesing

Die silikoon word dan met hitte gehard. Die temperatuur en tyd word noukeurig beheer om te verseker dat die silikoon volledig uithard en duursaam, elasties en hittebestand word. Tipies duur die uithardingsproses van 'n paar minute tot 'n paar uur, afhangende van die tipe silikoon en die dikte van die produk.

- Ontvorming en Naverwerking

Na uitharding word die silikoonproduk uit die vorm verwyder. Versigtige verwydering is nodig om skade aan die produk te voorkom. Sodra dit uit die vorm verwyder is, ondergaan die produk naverwerking. Dit kan insluit die afsny van oortollige materiaal, die kontrolering van die oppervlak vir defekte en die inspeksie van die produk vir kwaliteit. Finale kontroles verseker dat die produk aan die vereiste spesifikasies voldoen.

Vergelyking met vloeibare silikoon spuitgiet

Silikoon Pneumatiese Vorming (SPF) en Vloeibare Silikoon Inspuitgiet (LIM) is twee algemeen gebruikte tegnieke vir die vervaardiging van hoë-presisie silikoonprodukte. Beide metodes word in verskeie industrieë gebruik, soos mediese toestelle, motoronderdele en verbruikerselektronika, maar hulle het elkeen unieke eienskappe.

Die SPF-proses is bekend vir sy vermoë om ultradun wande en komplekse geometrieë te skep, terwyl LIM uitblink in hoëspoedproduksie met laer materiaalvermorsing.

Die volgende tabel beklemtoon die verskille tussen hierdie twee prosesse, wat besighede help om die geskikste metode te kies gebaseer op hul produkvereistes.

| Vergelykingsdimensie | Silikoon Pneumatiese Vorming (SPF) | Vloeibare Silikoon Inspuitgiet (LIM) |

| Gietbeginsel | Saamgeperste lug dryf silikoonvloei aan | Skroefinspuitingvulsel + hittevulkanisering |

| Vorm temperatuur | 160-180°C (Gelokaliseerde gradiëntbeheer) | 180-200°C (Eenvormige temperatuurbeheer) |

| Drukbereik | 0.2-2.0 MPa (Dinamiese drukbeheer) | 15-30 MPa (Konstante hoë druk) |

| Siklustyd | 90-150 sekondes (insluitend afkoeling en uitwerping) | 45-80 sekondes (hoëspoed-vulkanisering) |

| Wanddiktelimiet | 0.08 mm (voordeel in ultra-dun areas) | 0.3 mm (beperk deur skuifhittebeheer) |

| Vloeilengteverhouding (L/T) | 250:1 (sterk penetrasie in komplekse kanale) | 150:1 (hoë viskositeitslimiete) |

| Materiaalvermorsingstempo | 3-5% (koue loper residue) | 1-2% (warmloop-geslote-lus beheer) |

Toepassings van Silikoon Pneumatiese Vorming

| Toepassingsgebied | Gebruik Case |

| Medies en Gesondheidsorg | Minimaal indringende toestelle: Silikoon hart-okkludeerder seël |

| Bioniese Orgaanmodelle: Silikoon vaskulêre netwerke vir chirurgie | |

| Verbruikerselektronika | Waterdigte seëls: Seëlringe vir TWS-oordopjes |

| Buigsame aanraakmodules: Samsung Galaxy Z Fold-skarnierbufferplaat | |

| Motorbedryf | Slim Kajuit Seëls:Dinamiese seëlstroke vir dakke |

| Elektriese Aandryfstelsel Seëls: Hoëspanning-isolasie seëls | |

| Industriële Toerusting | Halfgeleiertoerusting seëls: Plasmabestande seëls |

| Voedselmasjinerie-komponente: Voedselgraad silikoonkomponente |

Mediese en Gesondheidsorgtoepassings

Minimaal indringende mediese toestelle

ToepassingsvoorbeeldSilikoon seëlmembrane vir hartafsluiters (dikte: 0.1mm ± 5μm)

Tegniese DeurbrakeMeerstadium-drukbeheertegnologie (gradiëntdruk van 0.05-0.8 MPa) verseker eenvormige vorming van ultradun wande. Plasma-aktiveringsbehandeling van vormoppervlaktes om vrystellingsmiddelresidue te verwyder, wat voldoen aan ISO 10993-biokompatibiliteitstandaarde.

MarkstatusToonaangewende maatskappye soos Medtronic en Boston Scientific oorheers die hoë-end mark, met binnelandse vervangingsyfers van minder as 15%.

Bioniese Orgaanmodelle

ToepassingsvoorbeeldSilikoon vaskulêre netwerke vir chirurgiese opleiding (insluitend gesimuleerde bloedklontstrukture).

ProsesinnovasiesOfferlaagtegnologie: Wateroplosbare kernvorms help om komplekse holtes te skep. Multi-hardheid saamgestelde gietwerk (Shore-hardheid 20A-50A gradiënt).

Verbruikerselektronika-toepassings

Waterdigte verseëlingskomponent

Tipiese ProdukSilikoon akoestiese seëlringe vir TWS-oordopjes (IPX8 waterdigte gradering).

Prosesparameters0.3 mm ultra-smal inspuitgleufvulling (drukfluktuasie < ±0.05 MPa). Mikroskuimtegnologie (digtheid: 0.9 g/cm³, kompressie permanente vervorming < 5%).

Buigsame aanraakmodules

Tegnologiese MaatstafSamsung Galaxy Z Fold skarnierbufferplaat (getoets vir 100 000 voue).

Materiële DeurbrakeGrafeen-gemodifiseerde silikoon (termiese geleidingsvermoë verhoog tot 5W/m·K). Selfgenesende silikoon (mikro-kraak herstel tempo > 90% binne 24 uur).

Toepassings vir die motorbedryf

Slim Kajuit Seëlstelsels

Massaproduksie-saakTesla Model Y panoramiese lugdak dinamiese seëlstrook.

ProsesuitdagingsDeurlopende krommingsvorming (geleidelike krommingsradius van R50 mm tot R800 mm). Dimensionele stabiliteit onder uiterste temperature (-40 °C tot 150 °C) met termiese uitbreidingskoëffisiënt < 200 dpm/°C.

Elektriese Aandryfstelsel Seëls

Tegniese Spesifikasies: 800V hoëspanningstelsel isolasie seëls (spoorweerstandsindeks ≥ 600V).

Materiële OplossingsBoornitried-gevulde silikoon (volumeweerstand > 1×10¹⁵ Ω·cm). Toebroodjiestruktuurontwerp (geleidende laag/isolerende laag/afskermingslaag saamgevorm).

Toepassings van industriële toerusting

Halfgeleiertoerustingverseëling

Streng Vereistes:

Plasmakorrosiebestandheid (massaverlies < 0.1 mg na 10⁸ RF-bombardementsiklusse).

Ultralae uitgassing (TML < 0.1%, CVCM < 0.01%).

Oplossing:

Fluorosilikoonrubber gekombineer met perfluorpolietherrubber vir modifikasie.

Molekulêre sif adsorpsie en ontvorming (VOS residu < 1μg/g).

Voedselverwerkingsmasjinerie-komponente

Sertifiseringshindernisse: FDA 21 CFR 177.2600 + EU 1935/2004.

Prosesinnovasies:

Nie-kontak elektrostatiese spuitontvormingstegnologie.

Aanlyn kleurverskil-opsporing (ΔE < 0.5).

Hierdie innovasies beklemtoon die veelsydigheid van silikoon pneumatiese vorming in verskeie industrieë, veral in mediese toestelle, verbruikerselektronika, motortoepassings en industriële toerusting. Die voortdurende ontwikkeling in giettegnologie en materiaaleienskappe dryf steeds vooruitgang in hierdie velde, wat silikoon pneumatiese vorming 'n toenemend belangrike proses maak vir hoë-presisie, duursame en koste-effektiewe vervaardiging.

Prestasiebewys van Lugvaartgraad-onderdele gegenereer deur Silikoon Pneumatiese Vorming

Die uiterste omgewingsprestasie-valideringstelsel vir lugvaartgraad-silikoonkomponente vereis die vestiging van 'n omvattende multidimensionele raamwerk, wat materiaalsifting, ekstreme omgewingsimulasie, funksionele verifikasie, lewensduurvoorspelling en internasionale sertifisering insluit.

Deur streng toetse soos termiese vakuumsiklusse (-150°C tot +200°C), atoomsuurstoferosie (5×10¹⁵ atome/cm²), en 1500G meganiese skok, gekombineer met die Arrhenius-versnellingsmodel en moegheidskade-akkumulasieteorie, verseker die stelsel dat silikoonkomponente diepruimtestraling, uiterste temperatuurskommelings en hoëvakuumtoestande weerstaan. Voldoening aan NASA se lae-uitgassingsertifisering (TML <1.0%), ESA-ruimtegeskiktheidsoorsigte en DO-160G-lugvaartstandaarde is verpligtend, wat 'n naspeurbare geslote-lus-dataketting vestig.

| Toetskategorie | Gesimuleerde toestande | Toetsstandaarde | Sleutelprestasiekriteria |

| Termiese-vakuum-siklus | -150°C tot +200°C, 10⁻⁶ Torr, 100 siklusse | ECSS-Q-ST-70-02C | Volumeveranderingstempo <0.5% |

| Atoom Suurstof Erosie | 5×10¹⁵ atome/cm² (LEO-ekwivalent) | ASTM E2089 | Oppervlak-erosiediepte <10μm (SEM) |

| Dinamiese verseëlingsprestasie | 0→10⁵ Pa sikliese druk, 10⁶ siklusse | ISO 3601-3 | Lekkasietempo <1×10⁻⁶ cc/sek (He-toets) |

| Kriogeniese Elektriese Toets | -180°C +10kV volgehoue ontlading | DO-160G Artikel 25 | Volumeweerstand >1×10¹⁴ Ω·cm |

| Stralingsveroudering | 500 krad γ-straalbestraling | ASTM D1879 | Treksterkte-demping <20% |

| Lewensduurvalidering | Arrhenius-model (Ea=100kJ/mol) | MIL-HDBK-217F | Ekwivalente lewensduur >15 jaar (missie) |

Afsluiting

Silikoon pneumatiese vorming bied ongeëwenaarde presisie, duursaamheid en buigsaamheid, wat dit ideaal maak vir 'n wye reeks toepassings. Of dit nou vir mediese toestelle, buigsame elektronika of gevorderde motoronderdele is, hierdie tegnologie verseker hoë kwaliteit, pasgemaakte produkte met ingewikkelde besonderhede en betroubare werkverrigting.