هل ترغب في إنتاج منتجات سيليكون بأشكال معقدة وتفاصيل دقيقة؟ تشكيل السيليكون الهوائي (SPF) هو الحل الأمثل.

سنستكشف مزايا وتطبيقات تشكيل السيليكون الهوائي، ونقارنه بعمليات التشكيل الأخرى، مما يساعدك على فهم الطريقة الأفضل لاحتياجاتك.

ما هو التشكيل الهوائي السيليكوني

يستخدم تشكيل السيليكون الهوائي ضغط الهواء لتشكيل مادة السيليكون. في هذه العملية، يُحقن السيليكون السائل في قالب. ثم يُطبق ضغط الهواء لدفع السيليكون إلى جميع تفاصيل وفجوات القالب، مما يضمن حصول المادة على الشكل المطلوب. من خلال التحكم في قوة واتجاه ضغط الهواء، تضمن هذه العملية ملء السيليكون للقالب بالتساوي، وتجنب ظهور فقاعات أو عيوب.

هذه الطريقة مفيدة بشكل خاص لتصنيع قطع ذات أشكال معقدة أو أحجام صغيرة. فهي تساعد على تحقيق دقة وكفاءة عاليتين. يُستخدم التشكيل الهوائي السيليكوني بشكل شائع في إنتاج الأجهزة الطبية والأختام الإلكترونية وقطع غيار السيارات، حيث تكون الدقة والاتساق أمرًا بالغ الأهمية.

الأسواق الراقية ذات الطلب المتزايد على تشكيل السيليكون الهوائي

تُظهر العديد من الأسواق الراقية حاجة متزايدة إلى تشكيل السيليكون الهوائي. وتبرز الصناعة الطبية في طليعة هذه الصناعة، حيث تستخدم هذه التقنية لتصنيع أجزاء متطورة، مثل الغرسات المرنة والأدوات الجراحية الدقيقة. ويتزايد الطلب هنا لأن هذه الأجزاء يجب أن تكون آمنة وناعمة ودقيقة.

يتزايد الاهتمام بقطاع الطيران والفضاء، إذ يسعى القطاع إلى توفير مكونات سيليكون خفيفة الوزن ومقاومة للحرارة لأنظمة الطائرات. ويزداد هذا الطلب مع تطور الطائرات.

يُعدّ مجال الروبوتات اللينة مجالاً هاماً آخر. تستخدم الشركات قوالب السيليكون الهوائية لقطع الروبوتات المرنة، مثل المقابض والمشغلات. ويشهد هذا السوق نمواً سريعاً مع ازدياد الابتكارات في مجال الروبوتات.

أخيرًا، تنضمّ السلع الاستهلاكية الفاخرة إلى هذا التوجه. تعتمد الأجهزة القابلة للارتداء الفاخرة، مثل أحزمة الساعات الذكية، على هذه الطريقة من حيث الأناقة والراحة. تنمو هذه الأسواق بفضل تشكيل السيليكون الهوائي الذي يوفر جودةً ودقةً لا يمكن الحصول عليهما في أي مكان آخر.

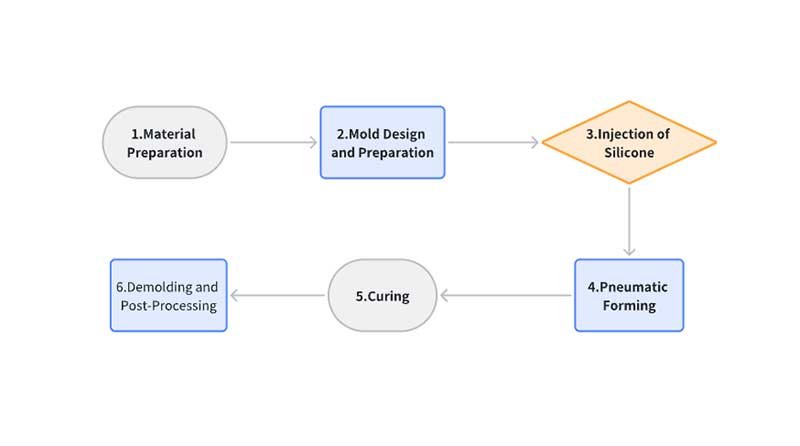

عملية تشكيل السيليكون الهوائي

- إعداد المواد

الخطوة الأولى هي اختيار المادة المناسبة، وعادةً ما تكون مطاط السيليكون السائل (LSR). يتميز هذا السيليكون بسيولة ممتازة وخصائص ربط ممتازة، مما يُسهّل ملء قوالب بأشكال معقدة. قبل الاستخدام، يُعالَج السيليكون السائل عادةً لإزالة أي فقاعات هوائية وضمان تجانسه. قد يشمل ذلك الخلط، وإزالة الغازات، والتسخين لتحضير المادة.

- تصميم القالب وإعداده

يُعد تصميم القالب خطوةً مهمة. يُصنع القالب المناسب بناءً على متطلبات المنتج. تُصنع القوالب عادةً من معادن مقاومة للحرارة مثل الألومنيوم أو الفولاذ. يجب أن يكون سطح القالب أملسًا وخاليًا من العيوب ليسهل إزالة السيليكون بعد المعالجة.

- حقن السيليكون

بعد أن يصبح القالب جاهزًا، يُحقن السيليكون السائل فيه. تتطلب هذه الخطوة تحكمًا دقيقًا لضمان ملء السيليكون للقالب بالتساوي دون تكوّن جيوب هوائية. يتم التحكم في كمية وسرعة الحقن بدقة لتناسب حجم القالب وشكله، مما يضمن عملية سلسة وفعالة.

- التشكيل الهوائي

بعد حقن السيليكون، يُطبق ضغط هواء لمساعدته على ملء جميع أجزاء القالب. يُدخل النظام الهوائي هواءً مضغوطًا أو غازًا إلى القالب. يُجبر هذا الضغط السيليكون على ملء جميع التفاصيل الدقيقة والفجوات، مما يضمن توزيعًا متساويًا. من خلال التحكم في ضغط الهواء، يمكن للمصنعين منع فقاعات الهواء والعيوب، مما يضمن تشطيبًا ناعمًا وعالي الجودة.

- علاج

يُعالَج السيليكون بعد ذلك بالحرارة. تُضبط درجة الحرارة والوقت بدقة لضمان تمام تصلب السيليكون، ليصبح متينًا ومرنًا ومقاومًا للحرارة. عادةً، تستغرق عملية التصلب من بضع دقائق إلى عدة ساعات، حسب نوع السيليكون وسمك المنتج.

- إزالة القالب والمعالجة اللاحقة

بعد التصلب، يُزال منتج السيليكون من القالب. يلزم إزالته بعناية لتجنب إتلاف المنتج. بعد إخراجه من القالب، يخضع المنتج لعملية معالجة لاحقة، قد تشمل إزالة المواد الزائدة، وفحص السطح بحثًا عن أي عيوب، وفحص جودة المنتج. تضمن الفحوصات النهائية مطابقة المنتج للمواصفات المطلوبة.

مقارنة مع حقن السيليكون السائل

يُعدّ التشكيل الهوائي للسيليكون (SPF) وقولبة حقن السيليكون السائل (LIM) تقنيتين شائعتين لإنتاج منتجات سيليكون عالية الدقة. تُستخدم كلتا الطريقتين في صناعات متنوعة، مثل الأجهزة الطبية، ومكونات السيارات، والإلكترونيات الاستهلاكية، ولكل منهما خصائص فريدة.

تتميز عملية SPF بقدرتها على إنشاء جدران رقيقة للغاية وأشكال هندسية معقدة، في حين تتميز عملية LIM بالإنتاج عالي السرعة مع هدر أقل للمواد.

يسلط الجدول التالي الضوء على الاختلافات بين هاتين العمليتين، مما يساعد الشركات على اختيار الطريقة الأكثر ملاءمة بناءً على متطلبات منتجاتها.

| بُعد المقارنة | تشكيل السيليكون الهوائي (SPF) | حقن السيليكون السائل (LIM) |

| مبدأ القولبة | الهواء المضغوط يدفع تدفق السيليكون | ملء حقن اللولب + المعالجة بالحرارة |

| درجة حرارة القالب | 160-180 درجة مئوية (التحكم في التدرج الموضعي) | 180-200 درجة مئوية (التحكم في درجة الحرارة الموحدة) |

| نطاق الضغط | 0.2-2.0 ميجا باسكال (التحكم الديناميكي في الضغط) | 15-30 ميجا باسكال (ضغط مرتفع ثابت) |

| وقت الدورة | 90-150 ثانية (بما في ذلك التبريد والقذف) | 45-80 ثانية (البركنة عالية السرعة) |

| حد سمك الجدار | 0.08 ملم (ميزة في المناطق فائقة الرقة) | 0.3 مم (محدود بواسطة التحكم في حرارة القص) |

| نسبة طول التدفق (لتر/طن) | 250:1 (اختراق قوي في القنوات المعقدة) | 150:1 (حدود اللزوجة العالية) |

| معدل هدر المواد | 3-5% (بقايا العداء البارد) | 1-2% (التحكم في الحلقة المغلقة للعداء الساخن) |

تطبيقات تشكيل السيليكون الهوائي

| مجال التطبيق | حالة الاستخدام |

| الطب والرعاية الصحية | الأجهزة الأقل تدخلاً: سدادة القلب السيليكونية |

| نماذج الأعضاء الحيوية: شبكات الأوعية الدموية السيليكونية للجراحة | |

| مستهلكى الكترونيات | أختام مقاومة للماء: حلقات مانعة للتسرب لسماعات الأذن TWS |

| وحدات اللمس المرنة: وسادة عازلة لمفصلة Samsung Galaxy Z Fold | |

| صناعة السيارات | أختام قمرة القيادة الذكية: شرائط مانعة للتسرب ديناميكية للأسقف |

| أختام نظام الدفع الكهربائي: أختام عزل الجهد العالي | |

| المعدات الصناعية | أختام معدات أشباه الموصلات: أختام مقاومة للبلازما |

| مكونات آلات الأغذية: مكونات سيليكون صالحة للأكل |

التطبيقات الطبية والرعاية الصحية

الأجهزة الطبية قليلة التدخل

مثال للتطبيق:أغشية السيليكون المانعة للتسرب لسدادات القلب (السُمك: 0.1 مم ± 5 ميكرومتر)

الاختراقات التقنيةتقنية التحكم في الضغط متعدد المراحل (ضغط متدرج يتراوح بين 0.05 و0.8 ميجا باسكال) تضمن تشكيلًا موحدًا لجدران رقيقة للغاية. معالجة أسطح القالب بالبلازما لإزالة بقايا عوامل الفصل، بما يتوافق مع معايير التوافق الحيوي ISO 10993.

حالة السوق:تهيمن الشركات الرائدة مثل Medtronic وBoston Scientific على سوق الأجهزة الراقية، حيث تقل معدلات الاستبدال المحلية عن 15%.

نماذج الأعضاء الحيوية

مثال للتطبيق:شبكات الأوعية الدموية المصنوعة من السيليكون للتدريب الجراحي (بما في ذلك محاكاة هياكل تخثر الدم).

ابتكارات العملياتتقنية الطبقة التضحية: قوالب اللب القابلة للذوبان في الماء تُساعد على إنشاء تجاويف معقدة. صب مركب متعدد الصلابة (صلابة شور تتراوح بين ٢٠ أمبير و٥٠ أمبير).

تطبيقات الإلكترونيات الاستهلاكية

مكون مانع التسرب المقاوم للماء

المنتج النموذجي:حلقات مانعة للتسرب الصوتية من السيليكون لسماعات الأذن TWS (تصنيف IPX8 المقاوم للماء).

معلمات العملية: حشوة فتحة حقن فائقة الضيق بسمك 0.3 مم (تذبذب الضغط < ± 0.05 ميجا باسكال). تقنية الرغوة الدقيقة (الكثافة: 0.9 جم/سم³، تشوه دائم بالضغط < 5%).

وحدات اللمس المرنة

المعيار التكنولوجي:وسادة عازلة للمفصلة الخاصة بجهاز Samsung Galaxy Z Fold (تم اختبارها لـ 100000 طية).

الاختراقات الماديةسيليكون مُعدّل بالجرافين (موصلية حرارية مُحسّنة إلى ٥ واط/متر·كلفن). سيليكون ذاتي الشفاء (معدل إصلاح الشقوق الدقيقة > ٩٠١TP3T خلال ٢٤ ساعة).

تطبيقات صناعة السيارات

أنظمة ختم قمرة القيادة الذكية

حالة الإنتاج الضخم:شريط الختم الديناميكي لسقف السماء البانورامي لسيارة Tesla Model Y.

تحديات العملية: تشكيل انحناء مستمر (نصف قطر انحناء تدريجي من 50 مم إلى 800 مم). ثبات الأبعاد في درجات الحرارة القصوى (من -40 درجة مئوية إلى 150 درجة مئوية) مع معامل تمدد حراري أقل من 200 جزء في المليون/درجة مئوية.

أختام نظام الدفع الكهربائي

المواصفات الفنية:أختام عزل نظام الجهد العالي 800 فولت (مؤشر مقاومة التتبع ≥ 600 فولت).

حلول الموادسيليكون مملوء بنتريد البورون (مقاومة حجمية > ١×١٠¹⁵ أوم·سم). تصميم هيكل شطيرة (طبقة موصلة/طبقة عازلة/طبقة حماية مصبوبة معًا).

تطبيقات المعدات الصناعية

ختم معدات أشباه الموصلات

متطلبات صارمة:

مقاومة التآكل البلازمي (فقدان الكتلة <0.1 ملغ بعد دورات القصف RF 10⁸).

انبعاث غازات منخفض للغاية (TML < 0.1%، CVCM < 0.01%).

حل:

مطاط الفلوروسيليكون الممزوج مع مطاط البولي إيثر المشبع بالفلور للتعديل.

الامتزاز وإزالة القالب بواسطة المنخل الجزيئي (بقايا المركبات العضوية المتطايرة < 1 ميكروجرام/جرام).

مكونات آلات تجهيز الأغذية

حواجز الاعتماد: إدارة الغذاء والدواء 21 CFR 177.2600 + الاتحاد الأوروبي 1935/2004.

ابتكارات العمليات:

تكنولوجيا إزالة القالب بالرش الكهروستاتيكي بدون تلامس.

كشف اختلاف اللون عبر الإنترنت (ΔE < 0.5).

تُبرز هذه الابتكارات تنوع استخدامات تشكيل السيليكون الهوائي في مختلف الصناعات، لا سيما في الأجهزة الطبية، والإلكترونيات الاستهلاكية، وتطبيقات السيارات، والمعدات الصناعية. ويواصل التطور المستمر في تكنولوجيا القولبة وخصائص المواد دفع عجلة التقدم في هذه المجالات، مما يجعل تشكيل السيليكون الهوائي عمليةً حيويةً ومتزايدة الأهمية لتصنيع عالي الدقة، ومتين، وفعال من حيث التكلفة.

دليل أداء الأجزاء المستخدمة في صناعة الطائرات والمُنتجة باستخدام التشكيل الهوائي السيليكوني

يتطلب نظام التحقق من الأداء البيئي المتطرف للمكونات السيليكونية المستخدمة في صناعة الطيران إنشاء إطار شامل متعدد الأبعاد، يشمل فحص المواد، ومحاكاة البيئة القاسية، والتحقق الوظيفي، والتنبؤ بعمر المنتج، والشهادات الدولية.

من خلال اختبارات دقيقة، مثل الدورة الحرارية الفراغية (من -150 درجة مئوية إلى +200 درجة مئوية)، وتآكل الأكسجين الذري (5 × 10¹⁵ ذرة/سم²)، والصدمات الميكانيكية بقوة 1500 جيجا، بالإضافة إلى نموذج تسارع أرينيوس ونظرية تراكم أضرار التعب، يضمن النظام قدرة مكونات السيليكون على تحمل إشعاع الفضاء العميق، والتقلبات الشديدة في درجات الحرارة، وظروف الفراغ العالي. يُعدّ الامتثال لشهادة انبعاث الغازات المنخفضة من وكالة ناسا (TML <1.0%)، ومراجعات ملاءمة الفضاء من وكالة الفضاء الأوروبية، ومعايير الطيران DO-160G إلزاميًا، مما يُرسي سلسلة بيانات حلقة مغلقة قابلة للتتبع.

| فئة الاختبار | الظروف المحاكاة | معايير الاختبار | معايير الأداء الرئيسية |

| الدورة الحرارية الفراغية | من -150 درجة مئوية إلى +200 درجة مئوية، 10⁻⁶ تور، 100 دورة | ECSS-Q-ST-70-02C | معدل تغير الحجم <0.5% |

| تآكل الأكسجين الذري | 5×10¹⁵ ذرة/سم² (ما يعادل مدار الأرض المنخفض) | ASTM E2089 | عمق تآكل السطح <10 ميكرومتر (SEM) |

| أداء الختم الديناميكي | 0→10⁵ باسكال ضغط دوري، 10⁶ دورة | ISO 3601-3 | معدل التسرب <1×10⁻⁶ سم مكعب/ثانية (اختبار هيدروجين الهيدروجين) |

| اختبار كهربائي بالتبريد العميق | -180 درجة مئوية + 10 كيلو فولت تفريغ مستمر | DO-160G القسم 25 | مقاومة الحجم >1×10¹⁴ Ω·سم |

| الشيخوخة الإشعاعية | إشعاع أشعة غاما بقدرة 500 كراد | ASTM D1879 | إضعاف قوة الشد <20% |

| التحقق من عمر العمر | نموذج أرينيوس (Ea=100kJ/mol) | MIL-HDBK-217F | العمر المكافئ > 15 سنة (المهمة) |

خاتمة

يوفر التشكيل الهوائي السيليكوني دقةً ومتانةً ومرونةً لا مثيل لها، مما يجعله مثاليًا لمجموعة واسعة من التطبيقات. سواءً للأجهزة الطبية، أو الإلكترونيات المرنة، أو مكونات السيارات المتطورة، تضمن هذه التقنية منتجات عالية الجودة، مصممة خصيصًا بتفاصيل دقيقة وأداء موثوق.