Er du nysgerrig efter produktion af silikoneprodukter med komplekse former og præcise detaljer? Silikone pneumatisk formning (SPF) er løsningen.

Vi vil udforske fordelene og anvendelserne ved pneumatisk silikoneformning og sammenligne den med andre støbeprocesser, så du kan forstå, hvilken metode der passer bedst til dine behov.

Hvad er silikone pneumatisk formning

Pneumatisk silikoneformning bruger lufttryk til at forme silikonematerialet. I denne proces sprøjtes flydende silikone ind i en form. Derefter påføres lufttryk for at presse silikonen ind i alle detaljer og huller i formen, hvilket sikrer, at materialet danner den ønskede form. Ved at kontrollere lufttrykkets styrke og retning sikrer processen, at silikonen fylder formen jævnt og undgår bobler eller defekter.

Denne metode er især nyttig til fremstilling af dele med komplekse former eller små størrelser. Den hjælper med at opnå høj præcision og effektivitet. Pneumatisk silikoneformning bruges almindeligvis i produktionen af medicinsk udstyr, elektroniske tætninger og bildele, hvor nøjagtighed og konsistens er afgørende.

High-end markeder med stigende efterspørgsel efter pneumatisk silikoneformning

Flere high-end-markeder viser et stigende behov for pneumatisk silikoneformning. Medicinindustrien skiller sig ud først. Den bruger denne teknologi til at fremstille avancerede dele som fleksible implantater og præcise kirurgiske værktøjer. Efterspørgslen vokser her, fordi disse dele skal være sikre, bløde og præcise.

Dernæst oplever luftfartssektoren en stigende interesse. De ønsker lette, varmebestandige silikonekomponenter til flysystemer. Dette behov stiger i takt med at fly bliver mere avancerede.

Feltet for blød robotteknologi er et andet stort område. Virksomheder bruger pneumatisk silikoneformning til fleksible robotdele, såsom gribere og aktuatorer. Dette marked udvider sig hurtigt med mere robotteknologisk innovation.

Endelig kommer luksusforbrugsvarer også med. High-end wearables, som f.eks. smartwatch-remme, bruger denne metode til stil og komfort. Disse markeder vokser, fordi pneumatisk silikoneformning leverer en kvalitet og præcision, som man ikke kan få andre steder.

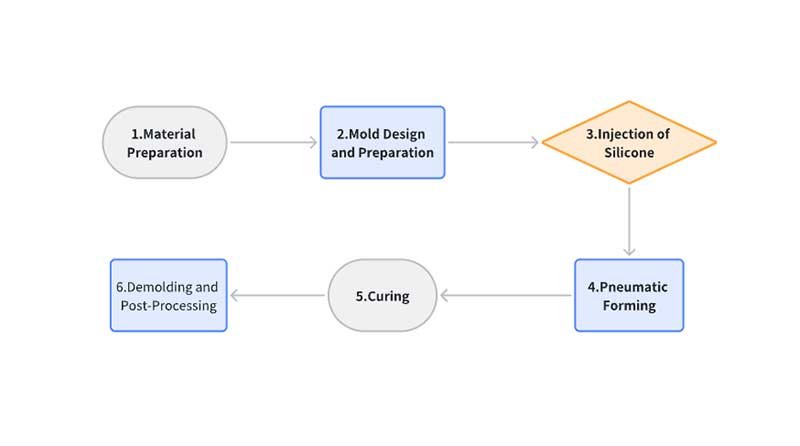

Proces med pneumatisk silikoneformning

- Materiale forberedelse

Det første skridt er at vælge det rigtige materiale, normalt flydende silikonegummi (LSR). Denne silikone har fremragende flydeevne og bindingsegenskaber, hvilket gør det nemt at fylde komplekse formformer. Før brug behandles den flydende silikone typisk for at fjerne eventuelle luftbobler og sikre ensartethed. Dette kan omfatte blanding, afgasning og opvarmning for at forberede materialet.

- Formdesign og -forberedelse

Design af formen er et vigtigt trin. En passende form skabes baseret på produktets krav. Forme er normalt lavet af varmebestandige metaller som aluminium eller stål. Formoverfladen skal være glat og fri for defekter, så silikonen let kan fjernes efter hærdning.

- Injektion af silikone

Når formen er klar, sprøjtes den flydende silikone ind i den. Dette trin kræver præcis kontrol for at sikre, at silikonen fylder formen jævnt uden at der dannes luftlommer. Mængden og hastigheden af injektionen kontrolleres omhyggeligt, så den passer til formens størrelse og form, hvilket sikrer en gnidningsløs og effektiv proces.

- Pneumatisk formning

Efter silikonen er sprøjtet ind, påføres der lufttryk for at hjælpe silikonen med at fylde alle dele af formen. Det pneumatiske system introducerer trykluft eller gas i formen. Dette tryk tvinger silikonen til at fylde alle de fine detaljer og huller, hvilket sikrer en jævn fordeling. Ved at kontrollere lufttrykket kan producenter forhindre luftbobler og defekter og dermed sikre en glat finish af høj kvalitet.

- Hærdning

Silikonen hærdes derefter ved hjælp af varme. Temperaturen og tiden kontrolleres omhyggeligt for at sikre, at silikonen hærder fuldstændigt og bliver holdbar, elastisk og varmebestandig. Hærdningsprocessen tager typisk fra et par minutter til flere timer, afhængigt af typen af silikone og produktets tykkelse.

- Afformning og efterbehandling

Efter hærdning fjernes silikoneproduktet fra formen. Forsigtig fjernelse er nødvendig for at undgå at beskadige produktet. Når produktet er taget ud af formen, gennemgår det en efterbehandling. Dette kan omfatte afskæring af overskydende materiale, kontrol af overfladen for defekter og inspektion af produktets kvalitet. Endelig kontrol sikrer, at produktet opfylder de krævede specifikationer.

Sammenligning med flydende silikone sprøjtestøbning

Silikone pneumatisk formning (SPF) og flydende silikone sprøjtestøbning (LIM) er to almindeligt anvendte teknikker til fremstilling af højpræcisions silikoneprodukter. Begge metoder anvendes i forskellige industrier, såsom medicinsk udstyr, bilkomponenter og forbrugerelektronik, men de har hver især unikke egenskaber.

SPF-processen er kendt for sin evne til at skabe ultratynde vægge og komplekse geometrier, mens LIM udmærker sig ved højhastighedsproduktion med lavere materialespild.

Følgende tabel fremhæver forskellene mellem disse to processer og hjælper virksomheder med at vælge den mest passende metode baseret på deres produktkrav.

| Sammenligningsdimension | Silikone pneumatisk formning (SPF) | Flydende silikone sprøjtestøbning (LIM) |

| Støbeprincip | Trykluft driver silikoneflowet | Skrueindsprøjtningsfyldning + varmevulkanisering |

| Skimmeltemperatur | 160-180°C (Lokaliseret gradientkontrol) | 180-200°C (Ensartet temperaturkontrol) |

| Trykområde | 0,2-2,0 MPa (Dynamisk trykregulering) | 15-30 MPa (Konstant højt tryk) |

| Cyklustid | 90-150 sekunder (inklusive afkøling og udkastning) | 45-80 sekunder (højhastighedsvulkanisering) |

| Grænse for vægtykkelse | 0,08 mm (fordel i ultratynde områder) | 0,3 mm (begrænset af forskydningsvarmekontrol) |

| Strømningslængdeforhold (L/T) | 250:1 (stærk penetration i komplekse kanaler) | 150:1 (høje viskositetsgrænser) |

| Materialespild | 3-5% (koldkanalrester) | 1-2% (lukket sløjfestyring med varmløber) |

Anvendelser af silikone pneumatisk formning

| Anvendelsesområde | Use Case |

| Medicin og sundhedspleje | Minimalt invasive enheder: Silikone hjerteokkludertætning |

| Bioniske organmodeller: Silikone vaskulære netværk til kirurgi | |

| Forbrugerelektronik | Vandtætte tætninger: Tætningsringe til TWS-ørepropper |

| Fleksible berøringsmoduler: Samsung Galaxy Z Fold hængselbufferpude | |

| Bil industrien | Smart Cockpit Seals: Dynamiske tætningslister til tage |

| Elektriske drivsystemtætninger: Højspændingsisoleringstætninger | |

| Industrielt udstyr | Halvlederudstyrstætninger: Plasmaresistente tætninger |

| Komponenter til fødevaremaskiner: Silikonekomponenter af fødevarekvalitet |

Medicinske og sundhedsmæssige applikationer

Minimalt invasive medicinske apparater

Eksempel på anvendelseSilikoneforseglingsmembraner til hjertelukkere (tykkelse: 0,1 mm ± 5 μm)

Tekniske gennembrudFlertrins trykreguleringsteknologi (gradienttryk på 0,05-0,8 MPa) sikrer ensartet formning af ultratynde vægge. Plasmaaktiveringsbehandling af formoverflader for at fjerne rester af slipmiddel, der opfylder ISO 10993 biokompatibilitetsstandarder.

MarkedsstatusFørende virksomheder som Medtronic og Boston Scientific dominerer high-end-markedet, med indenlandske udskiftningsrater på under 15%.

Bioniske organmodeller

Eksempel på anvendelseSilikonekarnetværk til kirurgisk træning (inklusive simulerede blodpropstrukturer).

ProcesinnovationerOfferlagsteknologi: Vandopløselige kerneforme hjælper med at skabe komplekse hulrum. Kompositstøbning med flere hårdheder (Shore-hårdhed 20A-50A gradient).

Forbrugerelektronikapplikationer

Vandtæt forseglingskomponent

Typisk produktAkustiske silikoneforseglingsringe til TWS-ørepropper (IPX8 vandtæthedsklassificering).

Procesparametre0,3 mm ultra-smal fyldning af injektionssprækker (trykvariation < ±0,05 MPa). Mikroskumningsteknologi (densitet: 0,9 g/cm³, permanent kompressionsdeformation < 5%).

Fleksible berøringsmoduler

Teknologisk benchmarkSamsung Galaxy Z Fold hængselsbufferpude (testet til 100.000 foldninger).

Materielle gennembrudGrafenmodificeret silikone (varmeledningsevne øget til 5 W/m·K). Selvreparerende silikone (reparationshastighed for mikrorevner > 90% inden for 24 timer).

Anvendelser i bilindustrien

Smarte cockpittætningssystemer

MasseproduktionssagDynamisk tætningsliste til Tesla Model Y panoramatag.

ProcesudfordringerKontinuerlig krumningsstøbning (gradvis krumningsradius fra R50 mm til R800 mm). Dimensionsstabilitet under ekstreme temperaturer (-40 °C til 150 °C) med termisk udvidelseskoefficient < 200 ppm/°C.

Elektriske drivsystemtætninger

Tekniske specifikationer800V højspændingssystemisoleringstætninger (sporingsmodstandsindeks ≥ 600V).

MaterialeløsningerSilikone fyldt med bornitrid (volumenmodstand > 1×10¹⁵ Ω·cm). Sandwichstrukturdesign (ledende lag/isolerende lag/skærmningslag støbt sammen).

Anvendelser af industrielt udstyr

Tætning af halvlederudstyr

Strenge krav:

Plasmakorrosionsbestandighed (massetab < 0,1 mg efter 10⁸ RF-bombardementcyklusser).

Ultralav afgasning (TML < 0,1%, CVCM < 0,01%).

Løsning:

Fluorsiliconegummi kombineret med perfluorpolyethergummi til modifikation.

Molekylsigteadsorption og afformning (VOC-rester < 1 μg/g).

Komponenter til fødevareforarbejdningsmaskiner

Certificeringsbarrierer: FDA 21 CFR 177.2600 + EU 1935/2004.

Procesinnovationer:

Kontaktløs elektrostatisk sprøjteafformningsteknologi.

Online farveforskelsdetektion (ΔE < 0,5).

Disse innovationer fremhæver alsidigheden af pneumatisk silikoneformning i forskellige industrier, især inden for medicinsk udstyr, forbrugerelektronik, bilindustrien og industrielt udstyr. Den løbende udvikling inden for støbeteknologi og materialeegenskaber fortsætter med at drive fremskridt på disse områder, hvilket gør pneumatisk silikoneformning til en stadig vigtigere proces til højpræcisions-, holdbar og omkostningseffektiv fremstilling.

Ydelsesbevis for dele i luftfartskvalitet genereret ved pneumatisk silikoneformning

Validering af ekstrem miljømæssig ydeevne for silikonekomponenter i luftfartskvalitet kræver etablering af en omfattende flerdimensionel ramme, der omfatter materialescreening, simulering af ekstreme miljøer, funktionel verifikation, levetidsforudsigelse og internationale certificeringer.

Gennem strenge tests såsom termisk vakuumcykling (-150 °C til +200 °C), atomær ilterosion (5 × 10¹⁵ atomer/cm²) og 1500 G mekanisk stød, kombineret med Arrhenius-accelerationsmodellen og teorien om akkumulering af udmattelsesskader, sikrer systemet, at silikonekomponenter modstår stråling i det dybe rum, ekstreme temperaturudsving og høje vakuumforhold. Overholdelse af NASA-certificering med lav udgasning (TML <1.0%), ESA's rumegnethedsvurderinger og DO-160G-luftfartsstandarder er obligatorisk, hvilket etablerer en sporbar lukket datakæde.

| Testkategori | Simulerede forhold | Teststandarder | Nøglepræstationskriterier |

| Termisk vakuumcykling | -150°C til +200°C, 10⁻⁶ Torr, 100 cyklusser | ECSS-Q-ST-70-02C | Volumenændringshastighed <0,5% |

| Atomær ilterosion | 5×10¹⁵ atomer/cm² (LEO-ækvivalent) | ASTM E2089 | Overfladeerosionsdybde <10 μm (SEM) |

| Dynamisk tætningsydelse | 0→10⁵ Pa cyklisk tryk, 10⁶ cyklusser | ISO 3601-3 | Lækagehastighed <1×10⁻⁶ cc/sek (He-test) |

| Kryogen elektrisk test | -180°C +10kV vedvarende afladning | DO-160G Afsnit 25 | Volumenresistivitet >1×10¹⁴ Ω·cm |

| Strålingsaldring | 500 krad γ-strålebestråling | ASTM D1879 | Trækstyrkedæmpning <20% |

| Levetidsvalidering | Arrhenius-model (Ea=100 kJ/mol) | MIL-HDBK-217F | Tilsvarende levetid >15 år (mission) |

Konklusion

Silikone pneumatisk formning tilbyder uovertruffen præcision, holdbarhed og fleksibilitet, hvilket gør den ideel til en bred vifte af anvendelser. Uanset om det er til medicinsk udstyr, fleksibel elektronik eller avancerede bilkomponenter, sikrer denne teknologi specialfremstillede produkter af høj kvalitet med indviklede detaljer og pålidelig ydeevne.