מוצרי סיליקון מתקפלים נועדו להיות גמישים - אך גמישות לבדה אינה מבטיחה עמידות. לאחר מאות או אלפי קיפולים, מופיעים לעתים קרובות סדקים, הלבנה וכשלים באיטום.

אופטימיזציה של עובי הדופן, גיאומטריית הצלעות ורדיוס הציר מבטיחה שמבני קיפול מסיליקון ישיגו עמידות בפני עייפות לטווח ארוך מבלי להתפשר על השימושיות או האסתטיקה.

כשפיתחתי קופסת אוכל מתקפלת עבור לקוח, האב טיפוס הראשון נכשל לאחר 300 מחזורי קיפול בלבד. על ידי עיצוב מחדש של גיאומטריית הצלעות ורדיוס הצירים, תוחלת החיים הוארכה מעבר ל-3000 מחזורים. הנה מה שלימד אותי התהליך הזה.

מקרי שימוש ויעדי אורך חיים?

למוצרים שונים יש דרישות עייפות שונות מאוד. כוס מתקפלת שמשתמשים בה פעם ביום אינה זהה לקופסת אוכל מתקפלת שמקופלת מספר פעמים ביום.

הגדרת תדירות הקיפול, הסביבה ומצבי הכשל היא הצעד הראשון בתכנון עמידות לעייפות.

מטרות תדירות קיפול אופייניות ואורך חיים

| תרחיש שימוש | תדירות יומית | אורך חיים יעד | מצב כשל טיפוסי |

|---|---|---|---|

| כוס ניידת | 1-2 קיפולים/יום | ≥500 מחזורים | הלבנה, עיוות קל |

| קופסת אוכל | 3-5 קיפולים/יום | ≥1000 מחזורים | כשל אטם, קרע בציר |

| מיכל אחסון | 10+ קיפולים/יום | ≥3000 מחזורים | סדק בתפר הקיפול |

מצבי כשל נפוצים

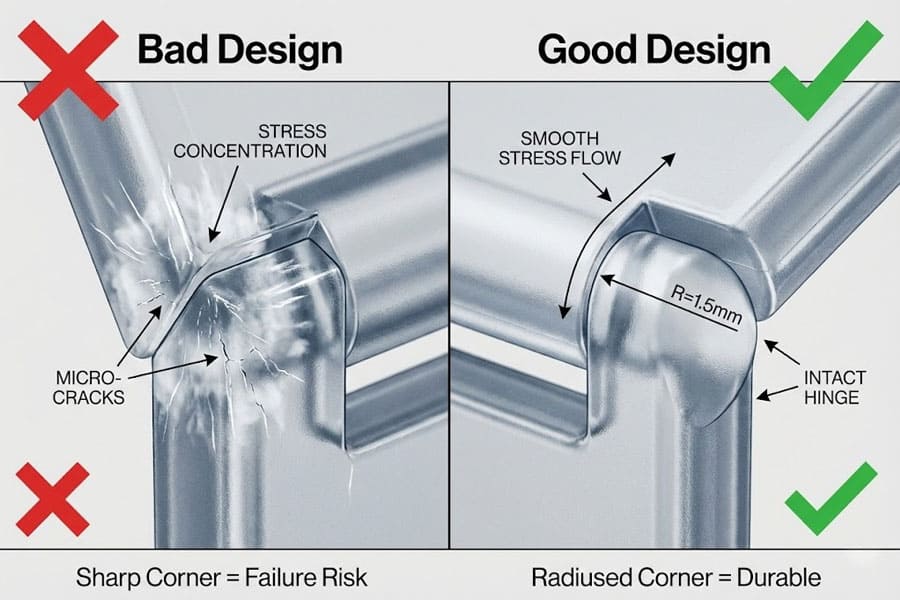

- קְרִיעָה: מתחיל בפינות דקות או חדות.

- הַלבָּנָה: נגרם על ידי ריכוז מאמץ מקומי שחורג מגבול המאמץ האלסטי.

- עיוות קבוע: סיליקון "מתייצב" תחת עומס חוזר ונשנה.

- כשל אטם: דחיסה קשיחה באזורי שפת האיטום.

על ידי הגדרה מוקדמת של ציפיות אורך חיים, מתכננים יכולים להתאים בחירות מבניות וחומריות לביצועי עייפות מציאותיים.

פריסת דופן דקה וצלעות?

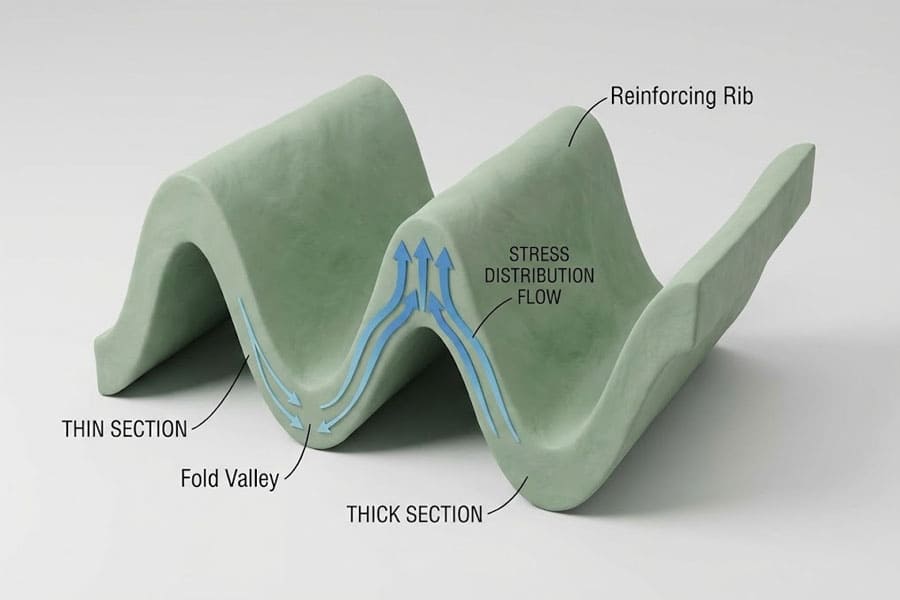

עיצוב הדופן והצלעות קובעים ישירות כיצד מתפזר הלחץ על פני אזורי הקיפול. עבה מדי, והציר מתנגד לקיפול. דק מדי, והוא נקרע בטרם עת.

עובי דופן וגיאומטריית צלעות מאוזנים ממזערים את ריכוז המאמץ תוך שמירה על גמישות הקיפול.

עובי דופן מומלץ (בהתבסס על קשיות הסיליקון)

| קשיות (שור A) | קיר מינימלי (מ"מ) | קיר טיפוסי (מ"מ) | קיר מקסימלי (מ"מ) |

|---|---|---|---|

| 20A | 0.5 | 0.8 | 1.5 |

| 40A | 0.8 | 1.2 | 2.0 |

| 60A | 1.2 | 1.8 | 2.5 |

הנחיות לעיצוב צלעות

| אלמנט עיצובי | טווח מומלץ | מַטָרָה |

|---|---|---|

| גובה הצלעות | עובי דופן 0.3–0.5× | חיזוק אזור הקיפול |

| מרווח צלעות | עובי דופן ≥3× | פיזור מתח שווה |

| רדיוס המעבר | ≥0.2 מ"מ | הימנעו ממגבילי לחץ חדים |

| יישור קיפול | במרכז עמק הצלעות | לקדם כיפוף סימטרי |

מעברים מקופלים ושינוי עובי הדרגתי מפחיתים עומס מקומי. באזורי קיפול, יחס דילול של 60–70% (יחסית לעובי דופן הבסיס) מסייע לפזר את מאמץ הכיפוף באופן שווה.

עיצוב רדיוס צירים וקיפול?

גיאומטריית הציר מגדירה כיצד סיליקון מתכופף - רדיוס צר מדי מוביל להלבנה או לסדקים זעירים, בעוד שגדול מדי מפחית את דחיסות הקיפול.

חישוב רדיוס הכיפוף וסוג הציר המתאימים מבטיח תנועת קיפול חלקה וארוכת טווח.

נוסחת רדיוס הכיפוף המינימלי

\[ R_{דקות} = k \× t \]

אֵיפֹה:

- רמין = רדיוס כיפוף פנימי מינימלי

- ט = עובי דופן

- k = גורם חומר (תלוי בקשיות)

| קשיות (שור A) | גורם k | רדיוס כיפוף מינימלי (לקיר 1 מ"מ) |

|---|---|---|

| 20A | 1.0–1.2 | 1.0–1.2 מ"מ |

| 40A | 1.5–2.0 | 1.5–2.0 מ"מ |

| 60A | 2.5–3.0 | 2.5–3.0 מ"מ |

סוגי עיצוב צירים

| סוג ציר | מִבְנֶה | תוֹעֶלֶת | יישום |

|---|---|---|---|

| ציר חי | חתך דק רציף | הכי פשוט, הכי חסכוני | כוסות קיפול יחיד |

| ציר הסרט | התחדדות עובי הדרגתית | פיזור עומסים טוב יותר | קיפולים רב-שכבתיים |

| ציר בעל רדיוס כפול | עקומה דו-שלבית | ריבאונד חלק | מכולות מתקפלות |

קמטים או צלעות הנחיה קבועות מראש יכולים לסייע בקיפול בקווים צפויים, ולמנוע עיוות בלתי נשלט ועייפות מוקדמת.

בחירת חומר וקשיות?

קשיות הסיליקון משפיעה הן על הגמישות והן על חוזק העייפות. בחירת הדרגה והתוספים הנכונים עושים את ההבדל בין עמידות ל-300 מחזורים ל-3000.

בחירת קשיות סיליקון מתאימה, חבילת תוספים ועיצוב קשיות כפולה ממקסמת את עמידות הקיפול.

קשיות לעומת עייפות חיים

| קשיות (שור A) | סיבולת קיפול (מחזורים) | שימוש אופייני |

|---|---|---|

| 20A | ~2000 | דפנות גמישות של הגביע |

| 30A | ~3000 | אזור קיפול כללי |

| 40A | ~5000 | קופסאות אוכל מחוזקות |

| 60A | ~800 | מסגרת תמיכה קשיחה |

שיקולים מהותיים נוספים

| גורם | תיאור | הַמלָצָה |

|---|---|---|

| סיליקון באיכות מזון לעומת סיליקון תעשייתי | איכות מזון מציעה כימיה בטוחה יותר אך חוזק קריעה נמוך מעט | התאמת הגיאומטריה לפיצוי |

| חומרי הקשחה | שיפור עמידות בפני קריעה 20–30% | שימוש באזורי קיפול |

| הזרקה משותפת בעלת קשיות כפולה | משלב מסגרת קשיחה עם ציר רך | הטוב ביותר עבור מתקפלים מבניים |

שאלות נפוצות: מהן העלויות והיתרונות של תכנון בעל קשיות כפולה?

יציקה בעלת קשיות כפולה מגדילה את עלות הייצור ב-20–30% אך מספקת מעל 2–3× שיפור עמידות הקיפול. זה גם מאפשר איטום צפוף תוך שמירה על גמישות אזורי הקיפול - אידיאלי לעיצובים איכותיים בעלי עמידות לאורך זמן.

אימות עייפות וניתוח כשל?

שום עיצוב אינו שלם ללא אימות. בדיקות עייפות קיפול וסימולציות FEA מזהות נקודות תורפה לפני הייצור.

בדיקות עייפות וניתוח וירטואלי מבטיחים שעיצובי קיפול יעמדו ביעדי חיים בתנאים אמיתיים ומואצים.

שיטות בדיקה ואימות אופייניות

| מִבְחָן | תיאור | מדד הערכה |

|---|---|---|

| בדיקת מחזור קיפול | קיפול 0–180° במהירות קבועה | ספירת מחזורי כשל |

| סימולציית מאמץ FEA | מודל תלת-ממדי תחת כיפוף | מאמץ מקסימלי ≤ 20% |

| הזדקנות מואצת | 70°C × 1000 שעות + לחות | שימור חיים לאחר הזדקנות ≥ 80% |

| ניתוח חזותי | הלבנה, סדקים, עיוות | תיעוד מצב כשל |

מנגנוני כשל אופייניים

- הַלבָּנָה: אוריינטציה של שרשרת פולימר והתחלת מיקרו-סדקים.

- קְרִיעָה: מאמץ מוגזם בשורש הציר או בצלע החדה.

- פירוק אטמים: דחיסה מתקבעת לאחר מחזורי תרמיה חוזרים.

- סט קבוע: עייפות קשרי צולבות לאחר קיפול לטווח ארוך.

מדוע מתרחשת הלבנה?

הלבנה נובעת ממיקרו-חללים ויישור שרשרת פולימר הנגרמים ממאמץ חוזר מעבר לגבול האלסטיות. סיליקונים רכים יותר או רדיוסי כיפוף גדולים יותר מפחיתים את הנטייה להלבנה.

סיכום

עיצוב סיליקון עמיד בפני עייפות עוסק בהרמוניה - בין מבנה, חומר וגיאומטריה. על ידי ניהול עובי, רדיוס וקשיחות, מעצבים יכולים להשיג מוצרים מתקפלים שעומדים באלפי מחזורים מבלי לאבד צורה או שלמות איטום.

רוצה לאמת את עיצוב הקיפול שלך לפני ביצוע הכלים?

שלחו את סקיצות המבנה ויעדי אורך החיים שלכם לצוות שלנו לצורך רשימת בדיקה לאימות עיצוב מותאם אישית, או הורידו את מדריך המפרט לעיצוב מבנה מתקפל מאתר סיליקון RuiYang.