אתם עומדים בצומת דרכים בפיתוח המוצר שלכם. הצוות שלכם זקוק לחלקי סיליקון, אבל הספק זורק מונחים כמו "LSR" ו-"HTV" עם הצעות מחיר שונות בתכלית. אחד מבטיח מחזורי ייצור מהירים יותר אך דורש השקעה גבוהה יותר בכלים. השני נראה זול יותר מראש אך עלול להוות צוואר בקבוק בקו הייצור שלכם.

גומי סיליקון נוזלי (LSR) משתמש ביציקה בהזרקה עם מערכות אוטומטיות להרצה קרה, מה שמספק מחזורים מהירים יותר ועקביות מעולה לייצור בנפח גבוה. סיליקון HTV (וולקניזציה בטמפרטורה גבוהה) מסתמך על יציקה בדחיסה, ומציע עלויות ייצור נמוכות יותר אך תפוקה איטית יותר. הבחירה שלך תלויה בנפח השנתי, מורכבות החלק ודרישות האיכות - LSR מצטיין בחלקים זעירים וביישומים ברמה רפואית, בעוד ש-HTV מתאים לאב טיפוס ולאצוות בנפח בינוני.

אבל הנה מה שרוב המהנדסים מפספסים: האפשרות "הזולה" יותר הופכת לעתים קרובות ליקרה כשמביאים בחשבון את זמן המחזור, שיעורי הגריטה ועבודה לאחר העיבוד. ראיתי צוותי רכש מתחייבים לכלי עבודה מסוג HTV רק כדי לחפש קיבולת LSR שישה חודשים לאחר מכן, כאשר הביקוש הוכפל. בואו ננתח בדיוק כיצד התהליכים הללו שונים ומתי כל אחד מהם הגיוני מבחינה כלכלית.

מה מייחד הזרקת LSR מדחיסה של HTV?

אני זוכר את הפעם הראשונה שצפיתי במחזור של מכונת LSR. הדיוק היה מהפנט - חומר נוזלי זורם דרך תעלות מחוממות, ממלא חללים זעירים תוך שניות. אחר כך ראיתי מכבש HTV, שבו מפעיל הכניס ידנית תבניות קדם-פורם לתבנית. יום ולילה.

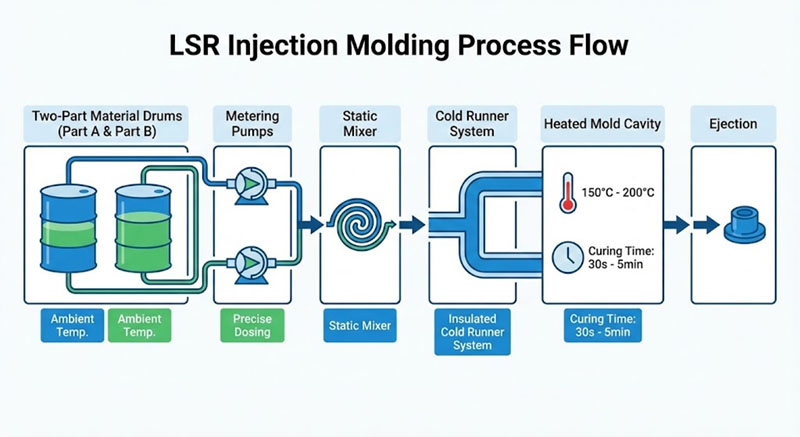

יציקת הזרקה LSR מזריקה סיליקון נוזלי דו-חלקי דרך מערכת רציפה קרה לתבניות מחוממות (בדרך כלל 170-200 מעלות צלזיוס), ומתקשה תוך 20-60 שניות למחזור. יציקת דחיסה HTV מכניסה גושי סיליקון מעורבבים מראש לתבניות פתוחות, לאחר מכן לוחצת ומחממת אותם (150-180 מעלות צלזיוס) למשך 3-10 דקות. LSR מאפשרת אוטומציה של טיפול בחומרים ומפחיתה את העבודה, בעוד ש-HTV דורשת טעינה ידנית וזמני התקשות ארוכים יותר.

מכניקת תהליך: רץ קר לעומת טעינה ידנית

מערכת הרץ הקר LSR משנה את כללי המשחק. היא שומרת על שני החלקים של הסיליקון נפרדים עד לפיית הערבוב, ובכך מונעת התקשות מוקדמת. מערכת זו מאפשרת:

- מחזורים אוטומטיים לחלוטין: אין מגע של המפעיל בחומר בין הצילומים

- משקלי זריקה עקביים: משאבות מדויקות מספקות חזרתיות של ±0.5%

- אפס בזבוז פלאש: חומר רץ קר חוזר לתופים האספקה

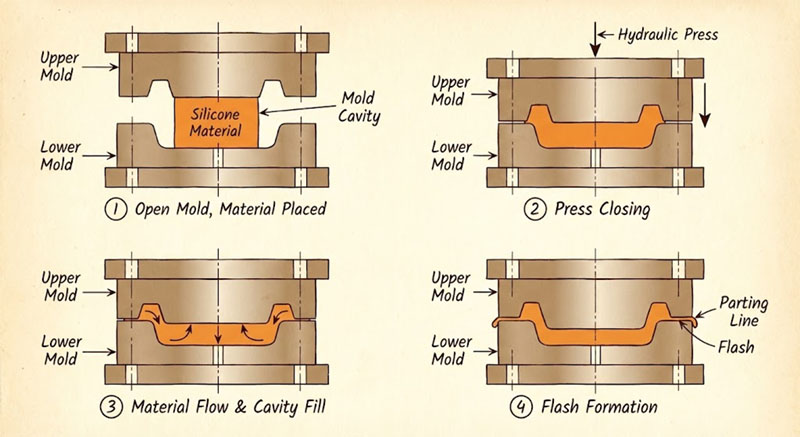

HTV, לעומת זאת, משתמש בסיליקון מוצק או דמוי מרק. המפעילים שוקלים גושים, מניחים אותם בשקעים וחותכים עודפי פלאש לאחר הייבוש. מדדתי את הזמן הזה - אפילו עובדים מיומנים זקוקים ל-15-30 שניות לכל שקע לטעינה. בתבנית עם 4 שקעים, זה 2 דקות של עבודה ידנית לכל מחזור עוד לפני שהמכונה נסגרת.

הנה פירוט העלויות שאני משתמש בו עם לקוחות:

| גורם | הזרקת LSR | דחיסת HTV |

|---|---|---|

| זמן מחזור | 20-60 שניות | 3-10 דקות |

| עבודה למחזור | 0 שניות (אוטומטי) | 60-120 שניות |

| פסולת חומרית | <2% (מיחזור רץ קר) | 10-15% (חיתוך פלאש) |

| עלות כלי עבודה | $15,000-$50,000 | $3,000-$12,000 |

הפרמיה של כלי עבודה של LSR פוגעת מראש. אבל כשאתה מייצר 100,000 חלקים בשנה, החיסכון בזמן המחזור של 4 דקות מצטבר. חישבתי עבור לקוח אחד ש-LSR החזירה את ההפרש בכלי העבודה שלה תוך 8 חודשים אך ורק באמצעות הפחתת עבודה והגדלת תפוקה.

כיצד משתווים תקני האיכות בין LSR ל-HTV?

לקוח של מכשור רפואי דחה פעם אצווה שלמה של HTV בגלל חללים גלויים בסיליקון. החומר לא התרוקן כראוי במהלך הערבוב. החלפנו אותם ל-LSR והבעיה נעלמה. לא בגלל ש-HTV פגום מטבעו - אלא בגלל שבקרות התהליך של LSR מחמירות יותר.

LSR מספק שקיפות אופטית, שאריות נדיפות מינימליות (תואם את תקן ה-FDA כבר מההתחלה), ועקביות חלק-לחלק בטווח של ±0.02 מ"מ. HTV יכול להשיג תכונות חומר דומות אך דורש ייבוש לאחר מכן (4-8 שעות ב-200°C) כדי להסיר שאריות מי חמצן, וערבוב ידני יוצר שונות. עבור מוצרים רפואיים, מוצרים למגע עם מזון או מוצרים לתינוקות, הטוהר והעקביות הטבועים של LSR מצדיקים את ההשקעה.

טוהר החומר ודרישות לאחר עיבוד

LSR מתקשה באמצעות קטליזה של פלטינה. ללא מי חמצן, ללא תוצרי לוואי. החלקים יוצאים מהתבנית מוכנים להרכבה. HTV משתמש בקישור צולב של מי חמצן, אשר משאיר שאריות זעירות. מדדתי רמות של תרכובות אורגניות נדיפות (VOC) בחלקי HTV כפי שעוצבו ב-800-1200 ppm. לאחר הייבוש שלאחר, הן יורדות ל-<100 ppm - אבל זה מחזור תנור נוסף, עלות אנרגיה ו-8 שעות של זמן אספקה.

ההבדל בריח הוא מיידי. חלקי HTV טריים מריחים כמו גומיות. חלקי LSR? חסרי ריח. עבור מוצרי צריכה - פטמות בקבוקי תינוקות, כלי מטבח, חיישנים לבישים - החוויה החושית הזו חשובה. היו לי מותגים שדחו דוגמיות HTV אך ורק על סמך ריח, אפילו כשהחומר עמד במפרטים.

שקיפות היא סימן נוסף. LSR יכול להשיג אופטיקה צלולה כמו מים עבור צינורות תאורה, אטמי עדשות וחלקים אסתטיים. תהליך הערבוב של HTV לוכד בועות מיקרו, ומעניק אפילו לדרגות "שקיפות" מראה שקוף וחלבי. אני משתמש בטבלת ההשוואה הזו עם מעצבים:

| תכונה | LSR (כפי שיצוק) | HTV (לאחר ריפוי) |

|---|---|---|

| שְׁקִיפוּת | שקוף ברמה אופטית | שקוף עד אטום |

| שאריות VOC | <50 ppm | <100 ppm (לאחר ריפוי לאחר הקשייה) |

| רֵיחַ | אַף לֹא אֶחָד | ריח קלוש של גומי |

| סובלנות ממדית | ±0.02 מ"מ | ±0.05 מ"מ |

עבור אב טיפוס, השונות של HTV ניתנת לסלח. אבל ברגע שמשלוחים 50,000 יחידות בחודש, סבילות של ±0.05 מ"מ פירושה דחיית מכלולים ותביעות אחריות. ראיתי איך שיעור כשל האטמים של לקוח יורד מ-2.3% ל-0.1% על ידי מעבר מ-HTV ל-LSR עבור האטם שלו. כלי העבודה של LSR עלו 28,000 דולר נוספים, אבל הם חסכו 15,000 דולר בחודש בעבודה מחדש.

מתי הגיוני לעלות הכלים הנמוכה יותר של HTV?

לא כל פרויקט דורש LSR. היה לי סטארט-אפ שעיצב ידית אחיזה מותאמת אישית לדוושות אופניים אדפטיביות. הם היו צריכים 500 חלקים לתוכנית פיילוט. כלי עבודה LSR היו עולים $35,000 - יותר מתקציב האבטיפוס הכולל שלהם. בחרנו בתבניות דחיסה HTV במחיר $6,000 וסיפקנו חלקים תוך 3 שבועות.

יציקת דחיסה של HTV אידיאלית עבור נפחים שנתיים מתחת ל-50,000 חלקים, גיאומטריות גדולות או עבות דופן (מעל 10 מ"מ), ופרויקטים עם ביקוש לא ודאי. ההשקעה הנמוכה יותר בכלים מפחיתה את הסיכון הפיננסי, והתהליך מטפל בשינויים בחומרים (כגון הוספת חומרי מילוי או פיגמנטים) בצורה סלחנית יותר. עבור סדרות ייצור קצרות, אבות טיפוס או חלקים שבהם זמן המחזור אינו קריטי, היתרון הכלכלי של HTV מנצח.

ניתוח איזון נפחי

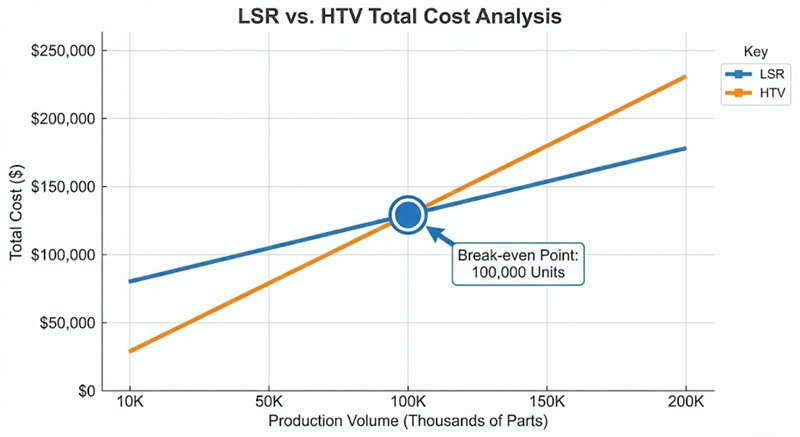

אני מריץ את החישוב הזה עבור כל לקוח: באיזה נפח ייצור יתרון העלות של LSR לחלק מקזז את פרמיית הכלים שלה? הנוסחה מתחשבת בזמן מחזור, שיעורי עבודה, בזבוז חומרים ועלויות שעות מכונה. הנה דוגמה אמיתית מפרויקט אלקטרוניקה צרכנית:

- תרחיש LSR: $40,000 כלי עבודה, מחזור של 35 שניות (4 חללים), $0.18 חומר לחלק, $0.05 מכונה/עבודה לחלק = $0.23 לחלק + כלי עבודה מופחת

- תרחיש HTV: $8,000 כלי עבודה, מחזור של 5 דקות (4 חללים), $0.15 חומר לחלק, $0.42 מכונה/עבודה לחלק = $0.57 לחלק + כלי עבודה מופחת

ב-10,000 חלקים: עלות כוללת של LSR = $40,000 + ($0.23 × 10,000) = $42,300. עלות כוללת של HTV = $8,000 + ($0.57 × 10,000) = $13,700. HTV מנצח.

ב-100,000 חלקים: עלות כוללת של LSR = $40,000 + ($0.23 × 100,000) = $63,000. עלות כוללת של HTV = $8,000 + ($0.57 × 100,000) = $65,000. LSR מנצח.

המעבר בין חלקים מתרחש בסביבות 90,000-120,000, תלוי במורכבות החלק. אבל יש גורם נסתר: זמן אספקה. אם השקת המוצר שלכם תלויה במשלוח של 20,000 יחידות ב-4 שבועות, המחזור של 35 שניות של LSR אומר שמכבש אחד יכול לייצר 500 חלקים במשמרת של 8 שעות. מהירות ייצור גבוהה (HTV) ב-5 דקות למחזור? רק 96 חלקים במשמרת. תצטרכו 5 מכונות דפוס HTV כדי להתאים לקו LSR אחד.

אני גם מתחשב בגמישות עיצובית. LSR מצטיין בדפנות דקות (עד 0.3 מ"מ), חיתוכים ומיקרו-מאפיינים. יצקתי לוחות מקשים של LSR עם דפנות כפתורים בעובי 0.5 מ"מ וצירים חיים אינטגרליים - בלתי אפשרי בדחיסת HTV. אם הגיאומטריה של החלק שלכם דוחפת את גבולות יכולת העיצוב, לחץ ההזרקה ומאפייני הזרימה של LSR מעניקים למעצבים חירויות ש-HTV פשוט לא יכול להתאים להן.

מה לגבי מיחזור חומרי רץ קרים?

פעם שאל אותי לקוח, "אם הרץ הקר ממחזר חומר, מדוע עדיין יש פסולת ב-LSR?" שאלה מצוינת. התשובה כרוכה במציאות מעשית של ייצור וחיי מדף של החומר.

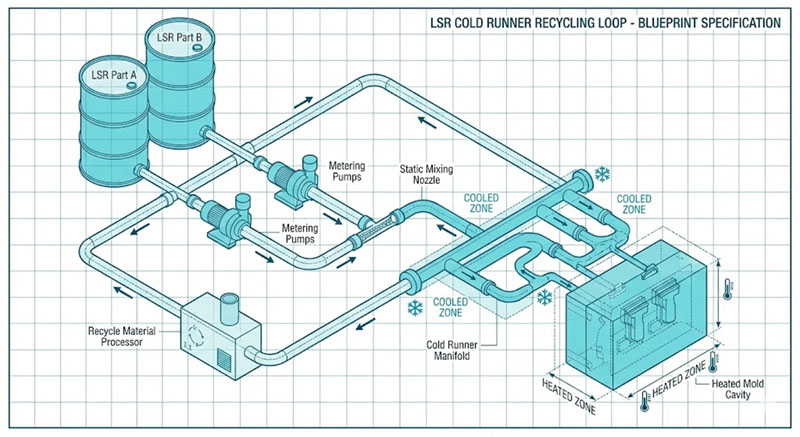

מערכות LSR לריצה קרה ממחזרות חומר לא מוקשה בחזרה לתופים של האספקה, ומשיגות כמעט אפס פסולת במהלך ייצור במצב יציב. עם זאת, הפעלה מחדש, כיבוי ושינויי צבע מייצרים שאריות 2-5%. לסיליקון הדו-רכיבי יש חיי פוט (זמן לפני שהוא מתחיל להתקשות) של 4-8 שעות בריצה הקרה, כך שכיבויים בן לילה דורשים ניקוי. HTV מייצר פסולת 10-15% מגיזום מהיר שלא ניתן לעבד אותה מחדש מבלי לפגוע בתכונות.

מציאות של טיפול בחומרים וחיי ייצור

המערכת הדו-חלקית של LSR אלגנטית אך תובענית. חלק א' (בסיס) וחלק ב' (זרז) נמצאים בתופים בעלי טמפרטורה מבוקרת. משאבות מזרקות אותם ביחסים מדויקים (בדרך כלל 1:1 או 10:1) לתוך מערבל סטטי בפיה ההזרקה. לאחר הערבוב, השעון מתחיל לתקתק. רוב סוגי ה-LSR מתייבשים לחלוטין תוך 10-30 דקות בטמפרטורת החדר - מהר יותר אם נחשפים לחום.

במהלך הייצור, הרץ הקר שומר על החומר בטמפרטורה של 15-25 מעלות צלזיוס, מה שמאט את תהליך הייבוש. כל עוד הקו פועל ברציפות, החומר עובר מחזורי ייצור כל 2-3 דקות ולעולם לא מתקשה לחלוטין ברץ. הפסולת מינימלית - רק הכמות הקטנה בפיה הערבוב שלא ניתן לשחזר.

אבל לעצור את הקו לארוחת צהריים? החומר במסילה מתחיל להיווצר בג'ל. לאחר 4 שעות, הוא מתקשה חלקית ואינו ניתן לשימוש. אנו מנקיים אותו - 2-3 זריקות של חומר - לפני שמתחילים לעבוד. עבור חלק של 20 גרם, זה 60 גרם של פסולת בכל הפעלה מחדש. במשמרת אחת עם הפסקת צהריים אחת והפסקה אחת אחר הצהריים, זה 120 גרם ליום. במשך שנה, זה מצטבר.

פסולת HTV היא פשוטה יותר: זהו הפלאש שאתם גוזמים. תבניות דחיסה מארזות יתר על המידה במכוון כדי להבטיח מילוי מלא של החלל, כך שחומר עודף דוחף את קו הפרידה החוצה. על אטם פשוט, הפלאש עשוי להיות 10% ממשקל החלק. בגיאומטריות מורכבות עם קווי הפרדה מרובים, הוא יכול להגיע ל-20%. ואי אפשר פשוט לערבב אותו מחדש - ברגע ש-HTV עובר קישור צולב, הוא מתחמם. נגמר העניינים.

חלק מהספקים מציעים שירותי טחינת HTV, בהם הם טוחנים גרוטאות ומערבבים אותן עם חומר בתולי ביחס של 10-20% עבור יישומים שאינם קריטיים. אבל התכונות מתדרדרות - חוזק המתיחה יורד ב-15-25%, וההתארכות נפגעת. אני ממליץ על כך רק עבור פרויקטים מונעי-עלויות שבהם הביצועים אינם מוגדרים בקפדנות.

סיכום

בחרו ב-LSR כאשר הנפח עולה על 50,000 חלקים בשנה, מורכבות התכנון דורשת דפנות דקות או סבולות צמודות, ותקני איכות דורשים טוהר ברמת FDA. קבלו את הפשטות של HTV עבור אבות טיפוס, ייצור בנפח נמוך וחלקים בעלי דופן עבה שבהם זמן המחזור ועלויות העבודה אינם שולטים בכלכלה שלכם.