כל פרויקט סיליקון מתחיל בחוסר ודאות. ללא חלון תהליך ברור, בעיות איכות ועבודה חוזרת הן בלתי נמנעות.

קביעה ותיקוף של חלון תהליך מבטיחה שמוצרי סיליקון יעברו מאב טיפוס לייצור המוני באיכות יציבה וביצועים עקביים.

כשניהלתי את פרויקט יציקת הסיליקון הראשון שלי, למדתי שהגדרה מוקדמת של התהליך חוסכת זמן מאוחר יותר. כל שלב - מהקפאת דרישות ועד ל-PPAP - בונה ביטחון שהחלקים הסופיים יעמדו ביעדי התכנון וביעדי האיכות.

הקפאת דרישות והגדרת CTQ?

דרישות לא ברורות גורמות לרוב העיכובים בייצור סיליקון. מפרטים מעורפלים מובילים לעיתים קרובות לחוסר התאמה בציפיות בין ההנדסה לייצור.

דרישות הקפאה והגדרת CTQs (מאפיינים קריטיים לאיכות) מניחות את היסודות לפיתוח חלון תהליך.

בתחילת פרויקט, אני יושב עם צוות העיצוב כדי לתרגם מטרות פונקציונליות לערכים מדידים (CTQs). לדוגמה, עבור מוצץ לתינוק, ערכי CTQ עשויים לכלול את קשיות הפטמה, עובי הפלאש וחוזק ההדבקה לטבעת הפלסטיק.

שלבים להגדרת CTQs

| שָׁלָב | פְּעוּלָה | תְפוּקָה |

|---|---|---|

| 1 | סקירת שרטוטי עיצוב | זיהוי ממדים מרכזיים |

| 2 | דיון ביעדי ביצועים | הגדירו אינדיקטורים מדידים |

| 3 | ביצוע הערכת סיכונים (FMEA) | תעדוף CTQs |

| 4 | דרישות הקפאה | בסיס מסמך לאימות |

לאחר קביעת CTQs, הם מנחים את תכנון הכלים, מחקרי פרמטרים של התהליך ותכנון בדיקת האיכות. כל שינוי תכנון לאחר שלב זה דורש סקירה רשמית כדי לשמור על עקיבות.

DOE וחלון פרמטרים של תהליך?

ללא ניסויים מבוקרים, מגבלות התהליך נותרות לא ידועות. ניחושים מובילים לאיכות לא עקבית וזמני הקמה ארוכים.

תכנון ניסויים (DOE) מזהה גורמים מרכזיים המשפיעים על יציקת סיליקון ומגדיר את חלון התהליך לייצור יציב.

אני זוכר פרויקט שבו בקרת ההבזק לא הייתה עקבית בין חללים שונים. על ידי הרצת DOE מובנה על מהירות הזרקה, טמפרטורת התבנית וזמן הייבוש, גילינו שהזרקה איטית יותר וטמפרטורת תבנית גבוהה יותר ייצבו את הזרימה והפחיתו את ההבזק באופן משמעותי.

דוגמה למבנה של DOE

| פָּרָמֶטֶר | טווח נבדק | ערך אופטימלי | פְּגִיעָה |

|---|---|---|---|

| טמפרטורת עובש (°C) | 130–170 | 155 | משפיע על ריפוי והתכווצות |

| מהירות הזרקה (%) | 40–90 | 60 | שולט בלכידת אוויר |

| זמן ריפוי (שניות) | 30–90 | 60 | מאזן את זמן המחזור והקשיות |

לאחר בדיקת DOE, אנו קובעים אזורים רגילים, אזורים אזהרה ואזורים מחוץ למפרט עבור כל פרמטר. טווחים אלה מגדירים את חלון התהליך. על המפעילים להגדיר את המכונות בתוך האזור הרגיל, בעוד שכל סטייה לאזור האזהרה מפעילה בדיקה.

PPAP ואימות ייצור המוני?

אישור תהליך אינו יכול להסתמך על דגימות מעבדה בלבד. רק ניסויים מאומתים בתנאי ייצור מוכיחים שהחלון עמיד.

תהליך אישור חלקי ייצור (PPAP) מאשר שהתהליך שהוגדר יכול לייצר חלקים עקביים העומדים בכל המפרטים.

עבור יציקת סיליקון, PPAP כולל מחקרי יכולת, תוכניות בקרה ואימות מימדים. כאשר עזרתי ללקוח לעבור מתבניות אב טיפוס לייצור של 4 חללים, אימתנו את מדד היכולת (Cpk) של כל חלל כדי להבטיח אחידות.

תוצרי PPAP אופייניים עבור חלקי סיליקון

| מִסְמָך | מַטָרָה |

|---|---|

| תרשים זרימת התהליך | ממפה כל שלב, החל מטעינת החומר ועד לאריזה |

| תוכנית בקרה | מפרט פרמטרים, CTQs ותוכניות תגובה |

| לימודי יכולות (Cpk/Ppk) | מוכיח את יציבות התהליך |

| בדיקת מאמר ראשון (FAI) | מאשר תאימות ממדית |

ריצת PPAP מוצלחת לא רק מאמתת את יציבות הכלים והתהליך, אלא גם הופכת לכלי התייחסות לביקורות ייצור מתמשכות.

תוכנית מדידה ודגימה?

דגימה או תדירות מדידה שגויה מסתירות בעיות אמיתיות. תוכנית ברורה מבטיחה שהנתונים מייצגים את התהליך האמיתי.

תוכניות מדידה ודגימה מגדירות כיצד נתונים נאספים, מנותחים ומשמשים לשליטה בשונות בתהליך.

בפרויקט אחד, פספסנו סימנים מוקדמים של סחיפה של הצטמקות מכיוון שמדדנו רק כל חלק עשירי. לאחר שינוי התוכנית למדידת חמשת החלקים הראשונים של כל ריצה, זיהינו את שורש הבעיה מוקדם יותר - תנודה בבקרת החימום.

דוגמה לתוכנית דגימה

| שלב הייצור | גודל המדגם | תֶדֶר | סוג בדיקה |

|---|---|---|---|

| המאמר הראשון | 5 יחידות לכל חלל | כל הגדרת תבנית | ממד מלא |

| בתהליך | 3 יחידות לשעה | רָצִיף | CTQs מרכזיים בלבד |

| ביקורת סופית | 10 יחידות לחבילה | כל אצווה | ויזואלי + פונקציונלי |

שאלות נפוצות: כיצד לבחור גודל מדגם?

גודל המדגם תלוי ביציבות התהליך וברמת הסיכון. עבור תבניות חדשות או תהליכים לא יציבים, דגימות גדולות יותר מסייעות בזיהוי וריאציות מהר יותר. לאחר שהתהליך מתייצב, ניתן להפחית את הדגימה בהתאם לגבולות הבקרה הסטטיסטיים (למשל, Cp/Cpk ≥ 1.67).

שינוי ובקרת סיכונים?

אפילו שינויים קטנים יכולים לשנות את התנהגות התהליך. ללא בקרה פורמלית, עקביות המוצר נמצאת בסיכון.

מערכת בקרת שינויים ובקרת סיכונים מבטיחה שהתאמות או שינויים בספקים לא יפגעו בתהליכים מאומתים.

במהלך פרויקט פטמת סיליקון, החלפנו ספק פיגמנט ללא אימות. קצב הייבוש הואט, מה שגרם לזמני שינוי קצרים. מאז, אני תמיד מבצעת סקירת שינוי רשמית לפני כל שינוי.

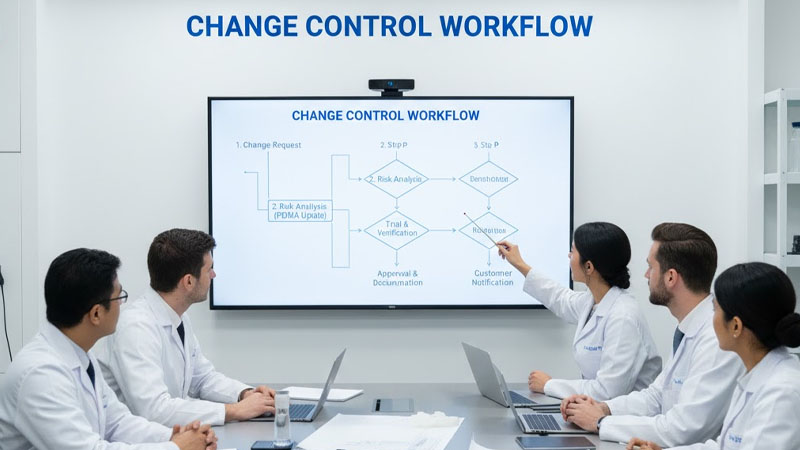

זרימת עבודה של בקרת שינויים

| שָׁלָב | תיאור | אַחֲרָיוּת |

|---|---|---|

| 1 | הגשת בקשת שינוי | מהנדס תהליך |

| 2 | ניתוח סיכונים (עדכון FMEA) | איכות והנדסה |

| 3 | ניסוי ואימות | הפקה |

| 4 | אישור ותיעוד | הַנהָלָה |

| 5 | הודעה ללקוח | מנהל פרויקט |

בקרת סיכונים אינה עניין של הימנעות משינויים, אלא ניהולם באחריות. כל שינוי שאושר צריך לכלול תוכנית אימות לבדיקה מחדש של CTQs ויכולת התהליך.

סיכום

מוכנים לייצב את תהליך ייצור הסיליקון שלכם?

שלח את שלך ממדים קריטיים ו מדדי ביצועים לקבל א טיוטת תוכנית בקרה מותאמת אישית מצוות הנדסת התהליך שלנו ב סיליקון RuiYang.