יריעות סיליקון אולי נראות עמידות - אך כוחות דחיסה יכולים להפחית בשקט את ביצועיהן לטווח ארוך.

בדיקת דחיסה מודדת עד כמה יריעת סיליקון אינה חוזרת לעוביה המקוריים לאחר דחיסה למשך זמן מה בתנאים ספציפיים.

ראיתי מוצרים שנראים מושלמים לאחר יציקה אך נכשלים לאחר מספר שבועות של שימוש אמיתי. ברוב המקרים, זה נובע מהתאוששות דחיסה לקויה. זו הסיבה שבדיקת דחיסה היא חלק מרכזי בתהליך אבטחת האיכות שלנו.

מהו דחיסה ביריעות סיליקון?

זה מה שקורה כשסיליקון נמעך - ולא קופץ בחזרה.

דחיסה היא עיוות קבוע של יריעת סיליקון לאחר מאמץ דחיסה ממושך. היא מציינת כמה מהצורה שלה הסיליקון מאבד.

כאשר דוחסים אטם, מחצלת או משטח סיליקון ואז משחררים אותו, החומר אמור לחזור לעובי המקורי שלו. אם לא, פירוש הדבר שהיריעה עברה דחיסה. זה קריטי במיוחד ביישומי איטום או ריפוד.

בפרויקט אחד, השתמשנו ביריעת בד באיכות ירודה לאיטום בקבוק תינוקות. לאחר שבועיים תחת לחץ על המכסה, הטבעת התפשטה ודלפה. הסיבה? דחיסה גבוהה.

מדוע דחיסה חשובה במוצרי סיליקון?

דחיסה גבוהה פירושה שהסיליקון לא יפעל לאורך זמן.

דחיסה משפיעה על האיטום, העמידות ובטיחות המוצר - במיוחד באטמים, רפידות ריפוד ומוצרי תינוקות הנמצאים תחת לחץ.

אם חלק סיליקון נשאר דחוס, הוא לא יכול לשמור על לחץ, לאטום לחות או לספוג פגיעות ביעילות. זו הסיבה שסט הדחיסה נבדק בתעשיות כמו:

- רכב אטמים ואטמים

- טיפול בתינוקות אטמי בקבוקים, נשכנים

- רְפוּאִי – מכשירי לחץ למגע עם העור

- מכשירי חשמל - רפידות סיליקון בולמות זעזועים

מניסיוני, אפילו שינוי בערכת הדחיסה של 5% יכול להוביל להצלחה של מוצר שצריך להחזיק מעמד שישה חודשים או יותר תחת עומס.

כיצד נבדקת דחיסה של יריעת סיליקון?

בדיקה זו פועלת לפי שלבים ברורים שנקבעו בתקני ASTM.

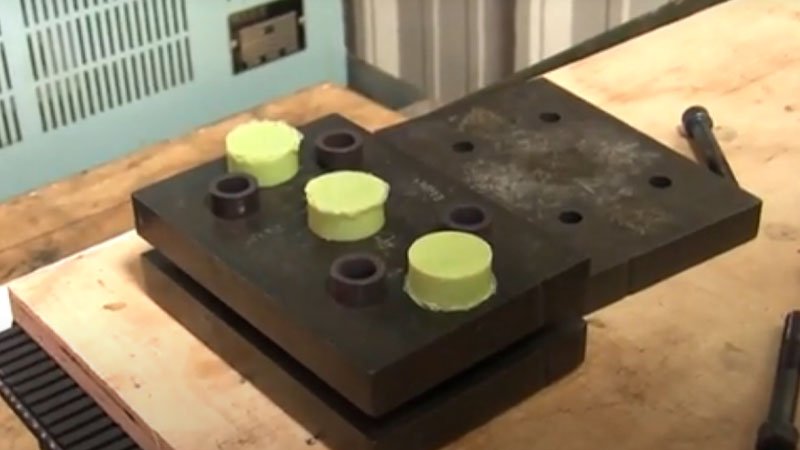

בדיקת דחיסה נבדקת על ידי דחיסת יריעת סיליקון בטמפרטורה קבועה למשך זמן מוגדר, ולאחר מכן מדידת התאוששות העובי לאחר מנוחה.

אנחנו עוקבים ASTM D395 – שיטת הבדיקה הסטנדרטית לתכונת גומי - דחיסה. כך זה עובד:

| שָׁלָב | תיאור |

|---|---|

| הכנת דגימה | דגימה חתוכה (למשל, עובי 12.5 מ"מ × קוטר 29 מ"מ) |

| מדידה ראשונית | מדוד את העובי המקורי (T₀) |

| דְחִיסָה | לדחוס לעובי של 75% למשך 22-70 שעות |

| בקרת טמפרטורה | מכניסים לתנור בטמפרטורה של 70°C, 100°C או 125°C |

| תקופת מנוחה | להוציא ולהניח להתקרר במשך 30 דקות |

| מדידה סופית | מדוד את עובי ההחלמה (T₁) |

| תַחשִׁיב | השתמש בנוסחה למטה |

סט דחיסה (%) = [(T₀ – T₁) / (T₀ – Tn)] × 100

כאשר Tn הוא העובי הדחוס (75% של T₀).

לְדוּגמָה:

- T₀ = 10 מ"מ

- דחוס ל-7.5 מ"מ

- לאחר התאוששות, T₁ = 8.5 מ"מ

- סט דחיסה = [(10 – 8.5) / (10 – 7.5)] × 100 = 60%

זה אומר ש-60% של הדחיסה היה לֹא התאושש. זה גבוה. אנחנו שואפים להיות מתחת ל-25% ברוב היישומים.

אילו גורמים משפיעים על רמת הדחיסה של סיליקון?

לא כל סיליקון מתנהג אותו הדבר.

רמת הדחיסה תלויה בדרגת הסיליקון, במבנה הקישור הצולב, בחומרי המילוי, בטמפרטורה ובעובי.

מספר משתנים משפיעים על מידת היעילות של יריעת סיליקון להתאוששות:

1. דרגת סיליקון

- גומי בעל עקביות גבוהה (HCR) נוטה להתאושש טוב יותר מגומי סיליקון נוזלי (LSR).

- סיליקון בדרגת מזון עשוי להיות גמיש יותר אך בעל עמידות מעט גבוהה יותר.

2. סוג קישור צולב

- סיליקונים המיושמים על ידי מי חמצן לרוב עמידים בפני התקשות טוב יותר מאשר סיליקונים המיושמים על ידי פלטינה.

3. חומרי מילוי ותוספים

- תכולת חומר מילוי גבוהה יכולה להפחית את הגמישות.

- חומרי חיזוק עשויים לשפר את הביצועים בטווח הקצר אך להחמיר את ההתאוששות.

4. חשיפה לטמפרטורה

- טמפרטורות בדיקה גבוהות יותר גורמות לעיוות קבוע יותר.

- יש להתאים תמיד את תנאי הבדיקה לשימוש האמיתי של המוצר.

5. עובי הגיליון

- יריעות דקות מתאוששות מהר יותר.

- יריעות עבות אוגרות יותר אנרגיה ונוטות יותר להתייצב.

אנחנו תמיד בודקים תחת תנאים מרובים - במיוחד עבור מוצרי תינוקות שצריכים לעמוד בהרתחה, עיקור ועומס מכני במשך חודשים.

כיצד לשפר את עמידות הדחיסה ביריעות סיליקון?

הפתרון מתחיל לפני הייצור.

בחרו את פורמולת הסיליקון, שיטת הריפוי ועיצוב היריעות הנכונים כדי לשפר את העמידות בפני דחיסה.

הנה אסטרטגיות מרכזיות בהן אנו משתמשים:

- בחירת חומרים – השתמשו בסיליקון בעל ביצועים גבוהים או פלואורסיליקון עבור יישומים רגישים לחום.

- אופטימיזציה של ריפוי – גיפור נכון מפחית לחץ פנימי ומשפר את הגמישות.

- עובי העיצוב – הימנעו מדחיסה יתרה בשימוש בפועל.

- הימנעו מחימום יתר סיליקון שנחשף לחום מוגזם במהלך העיבוד עלול להזדקן מראש.

- לאחר ריפוי טיפול בחום לאחר היציקה יכול לשפר את ההתאוששות.

פעם פיתחנו שטיחון איטום למחמם מזון לתינוקות. על ידי מעבר מסיליקון סטנדרטי לתרכובת רפואית המכילה מי חמצן, צמצמנו את אורך הדחיסה מ-35% ל-15% בלבד - והלקוח ראה פחות החזרות מוצרים.

אילו ערכי דחיסה נחשבים מקובלים?

זה תלוי במוצר ובתעשייה.

דחיסה מתחת ל-20–25% מקובלת בדרך כלל עבור רוב יישומי יריעות הסיליקון; יישומים קריטיים עשויים לדרוש פחות מ-10%.

הנה הנחיה כללית:

| יישום | סט דחיסה אידיאלי (%) |

|---|---|

| מוצרי תינוקות | ≤ 15% |

| אטמים תעשייתיים | ≤ 25% |

| מכשירים רפואיים | ≤ 10% |

| פדים אלקטרוניים | ≤ 20% |

| דפי מגע עם מזון | ≤ 20% |

תמיד בקשו דוחות בדיקה מהספק שלכם. ב-RuiYang, אנו בודקים את עמידות הסיליקון כחלק מכל אימות מוצר חדש. זה לא רק עניין של הסמכה - זה עוזר לנו לחזות עד כמה הסיליקון יחזיק מעמד בשימוש אמיתי.

מתי כדאי לבקש בדיקת סט דחיסה מהספק שלך?

רגע לפני שזה הופך לבעיה.

יש לבקש תמיד בדיקת דחיסה בעת פיתוח מוצרי סיליקון שיהיו תחת לחץ, חום או שימוש מכני ארוך טווח.

אם אתם מפתחים אחת מהפעולות הבאות, בדיקת דחיסה היא חובה:

- אטמי בקבוק סיליקון

- משטחי האכלה לתינוקות לשימוש חוזר

- אטמים תעשייתיים בלחץ גבוה

- יריעות ספוג סיליקון לריפוד

- דבקי עור ברמה רפואית

אחד הלקוחות שלנו בארה"ב ביקש פדים בהתאמה אישית לנשיכת שיניים. ביצענו בדיקות דחיסה ברמות קשיות שונות כדי לעזור להם לבחור את האיזון הטוב ביותר בין רכות ועמידות לטווח ארוך. זה כוחו של מידע.

סיכום

בדיקות דחיסה מראות עד כמה יריעות סיליקון שומרות על צורתן תחת לחץ - מה שהופך אותן לחיוניות למוצרים אמינים ועמידים לאורך זמן.