סיליקון נחשב באופן נרחב כ... יציב תרמית ו לא משפיל חומר, בעיקר בגלל חוזקו עמוד שדרה Si-O. בעוד שהכימיה מבוססת ביסודה, אמונה זו לעתים קרובות מפשטת יתר על המידה את האופן שבו סיליקון מתנהג בפועל בסביבות תעשייתיות אמיתיות.

לְמַעֲשֶׂה, יציבות סיליקון אינה קבועה של חומר. זהו משתנה תלוי-תהליך— כזו שלעתים קרובות מנוהלת בצורה גרועה כאשר צוותים משווים "ללא נזק נראה לעין" ל"ללא הידרדרות תפקודית".“

מנקודת מבט של ייצור, סיליקון אינו נכשל באופן דרמטי. הוא נכשל בשקט, עקב שינויים בתכונות הפיזיקליות הנגרמים על ידי היסטוריה תרמית, חומרים נדיפים שיוריים ומשמעת לאחר הייבוש.

מדוע סיליקון נראה "אדיש מבחינה תרמית"“

בהשוואה לאלסטומרים אורגניים כמו EPDM או גומי ניטריל, סיליקון אינו נמס, מתמוסס או מתנזל כאשר הוא נחשף לטמפרטורות גבוהות. עמידות חזותית זו מובילה להנחה הנדסית נפוצה:

אם החלק לא התעוות, הוא לא התבלה.

הנחה זו אינה נכונה.

כיצד חום למעשה מפרק סיליקון

בחשיפה תרמית ארוכת טווח, פירוק סיליקון לעיתים רחוקות כרוך בקריעת שרשרת. במקום זאת, חמצן תוקף קבוצות מתיל צדדיות, מה שמוביל ל... עליות לא מכוונות בצפיפות הצולבות.

- עמוד השדרה הפולימרי נותר שלם

- החלק שומר על צורתו

- התאימות המכנית נעלמת בשקט

אטם עשוי להיראות ללא שינוי לאחר אלפי שעות בטמפרטורה, אך לאבד את יכולתו לאטום עקב התאוששות אלסטית מופחתת.

מנגנון פירוק סיליקון: סחף צפיפות צולבת

שלא כמו גומי אורגני, פירוק סיליקון מתבטא כ... שינוי בהתנהגות הפיזית, לא קריסה חומרית.

השפעות מרכזיות שנצפו בבדיקות ייצור כוללות:

- קשיות מוגברת

- כוח ריבאונד מופחת

- אובדן ריסון רעידות

- סט דחיסה מוגבר

השפעות אלו הן הדרגתיות, מצטברות ולעתים קרובות מתעלמים מהן עד שמתרחש כשל בשטח.

תפקיד תהליך הייצור ביציבות הסיליקון

חומרים נדיפים שלא הגיבו: הסיכון הנסתר

אחד הגורמים הפחות נצפים לחוסר יציבות של סיליקון הוא נוכחותו של סילוקסנים בעלי משקל מולקולרי נמוך שיוריים נשאר מאחור לאחר העיצוב.

אם חומרים נדיפים אלה לא מוסרים באמצעות ייבוש נאות לאחר הליך זה, הם נשארים לכודים בתוך מטריצת האלסטומר.

ב סביבות אטומות בטמפרטורה גבוהה—כגון חיישנים לרכב או מארזים רפואיים — זה יוצר נתיב לכשל לטווח ארוך.

דה-פולימריזציה ואפקט ה"נשיכת הגב"

תחת חום ולחות, שיורי סילוקסנים יכולים להתחיל דה-פולימריזציה, המכונה לעתים קרובות נשיכת גב.

במקום להתפרק באופן נראה לעין, שרשראות הפולימר:

- מתקפלים בחזרה על עצמם

- ליצור מחדש סילוקסנים מחזוריים

- מעבר הדרגתי למצב דמוי נוזל

תופעה זו אינה כשל של סיליקון כחומר - זוהי כשל של בקרת תהליכים, ספציפית ריפוי לא מספק לאחר מכן.

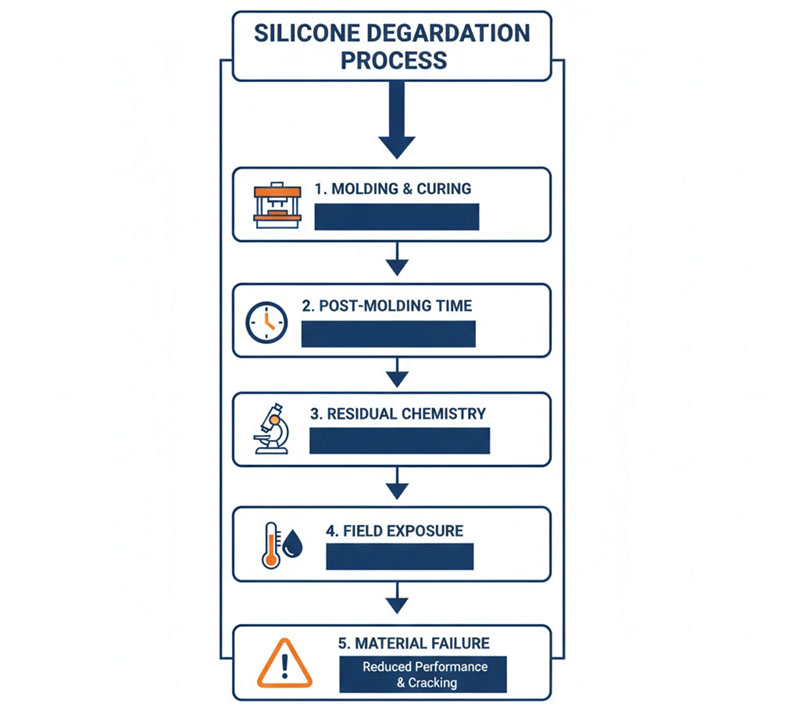

שרשרת כשל אופיינית

- יציקה ראשונית: החלק נראה שלם ויציב ממדית

- קיצור או דילוג על תהליך לאחר הריפוי: כדי לחסוך זמן או עלות

- הכימיה השיורית נשארת פעילה: חומרים נדיפים שלא סולקו

- חשיפה לשטח: חום + לחות מפעילים דה-פולימריזציה

- כשל מושהה: לעיתים קרובות 12-24 חודשים לאחר תחילת השירות

כיצד לזהות פירוק סיליקון לפני כישלון

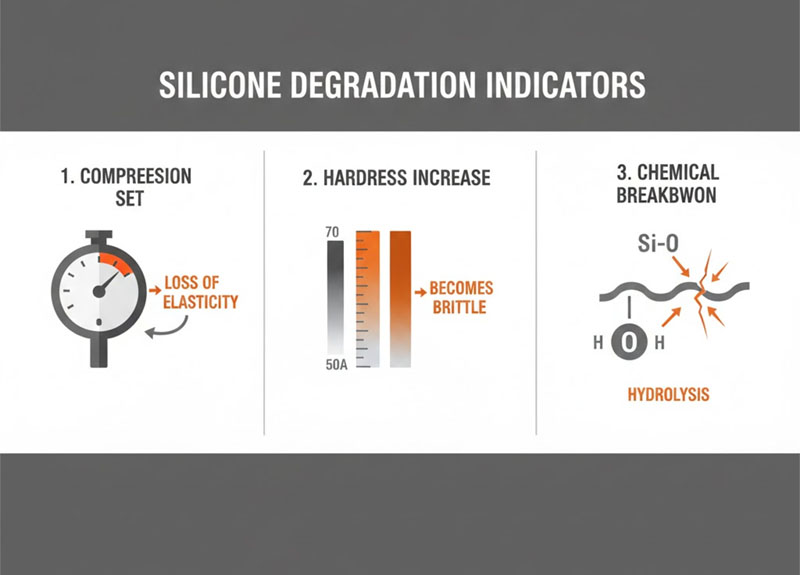

בעת הערכת ביצועי סיליקון לטווח ארוך, שלושה אינדיקטורים מאותתים באופן אמין שהחומר מתקרב לגבולות התפקוד שלו.

1. הגדלת סט דחיסה

מצב הכשל הנפוץ ביותר של סיליקון אינו סדקים - הוא אובדן כוח התאוששות.

- האטמים מפסיקים לדחוף לאחור

- אטמים מאבדים לחץ מגע

- דליפה מתרחשת ללא נזק נראה לעין

למרות חשיבותו, סט דחיסה לעתים קרובות אינו מודגש מספיק במפרטים הראשוניים.

2. זחילת קשיות (durometer creep)

חלק סיליקון יצוק ב 50 שור א' עלול להתקשות בהדרגה 60–70 חוף A לאחר חשיפה ממושכת לחום.

ככל שהקשיות עולה:

- ביצועי השיכוך יורדים

- בידוד הרעידות נפגע

- כוחות האסיפה עולים

3. גבולות יציבות הידרוליטית

בסביבות עשירות באדים או לחות גבוהה, ה- עמוד שדרה Si-O-Si יכול להיות רגיש לביקוע הידרוליטי אלא אם כן הפורמולה תוכננה במיוחד להתנגד לו.

האם לחלקי סיליקון יש חיי מדף?

פולימרי סיליקון עצמם אינם "פוקעים תוקפם", אלא תוספי עיבוד.

במשך תקופה של 5-10 שנים, פלסטייזרים, מעכבי בעירה או תוספים מיוחדים עשויים לנדוד אל פני השטח - תופעה המכונה פּוֹרֵחַ.

בעוד שפריחה אינה בהכרח מעידה על כישלון, היא יכולה לשנות:

- אנרגיית פני השטח

- מקדמי חיכוך

- ביצועי הרכבה אוטומטיים

מדוע תהליך הייבוש לאחר השימוש קובע את אורך החיים של הסיליקון

סיליקון מתנהג יותר כמו חומר חצי אנאורגני מאשר גומי קונבנציונלי. יציבותו לטווח ארוך תלויה פחות בכימיה של פולימר גולמי ויותר ב... היסטוריה תרמית במהלך הייצור.

אם שאריות חומרים נדיפים לא מוסרות במלואן באמצעות תהליך שלאחר הקשייה המבוקר, היציבות הטבועה של החומר נפגעת. לפני שהחלק נכנס לשירות בכלל.

נקודות מפתח

- סיליקון לא נכשל באופן גלוי - הוא נכשל באופן פונקציונלי

- יציבות תרמית תלויה ב בקרת תהליכים, לא רק קשרי Si-O

- חומרים נדיפים שיוריים הם גורם עיקרי להתפרקות לטווח ארוך

- ריפוי לאחר הבדיקה אינו אופציונלי; הוא מגדיר את ביצועי השטח.

- דחיסה, סחף קשיות והידרוליזה הם תנאי הגבול האמיתיים

יציבות הסיליקון אינה מובטחת על ידי בחירת החומר בלבד. היא מתוכננת - או אובדת - במהלך הייצור.