आप अपने उत्पाद विकास के एक अहम मोड़ पर खड़े हैं। आपकी टीम को सिलिकॉन पार्ट्स की ज़रूरत है, लेकिन आपूर्तिकर्ता "एलएसआर" और "एचटीवी" जैसे शब्दों का इस्तेमाल कर रहा है और कीमतों में ज़बरदस्त अंतर बता रहा है। एक तकनीक तेज़ उत्पादन चक्र का वादा करती है, लेकिन उसमें ज़्यादा उपकरण निवेश की ज़रूरत होती है। दूसरी तकनीक शुरू में सस्ती लगती है, लेकिन इससे आपकी उत्पादन लाइन में रुकावट आ सकती है।.

एलएसआर (लिक्विड सिलिकॉन रबर) में स्वचालित कोल्ड रनर सिस्टम के साथ इंजेक्शन मोल्डिंग का उपयोग किया जाता है, जिससे उच्च मात्रा में उत्पादन के लिए तेज़ चक्र और बेहतर स्थिरता मिलती है। एचटीवी (हाई-टेम्परेचर वल्कनाइजिंग) सिलिकॉन संपीड़न मोल्डिंग पर निर्भर करता है, जिससे उपकरण लागत कम होती है लेकिन उत्पादन गति धीमी होती है। आपका चुनाव वार्षिक मात्रा, पुर्जे की जटिलता और गुणवत्ता आवश्यकताओं पर निर्भर करता है—एलएसआर सूक्ष्म पुर्जों और चिकित्सा-ग्रेड अनुप्रयोगों के लिए उत्कृष्ट है, जबकि एचटीवी प्रोटोटाइपिंग और मध्यम मात्रा के बैचों के लिए उपयुक्त है।.

लेकिन ज्यादातर इंजीनियर इस बात को नज़रअंदाज़ कर देते हैं: जब आप चक्र समय, स्क्रैप दर और पोस्ट-प्रोसेसिंग श्रम को ध्यान में रखते हैं, तो "सस्ता" विकल्प अक्सर महंगा साबित होता है। मैंने देखा है कि खरीद टीमें एचटीवी टूलिंग के लिए प्रतिबद्ध हो जाती हैं, लेकिन छह महीने बाद मांग दोगुनी होने पर उन्हें एलएसआर क्षमता के लिए भागदौड़ करनी पड़ती है। आइए विस्तार से समझते हैं कि ये प्रक्रियाएं एक दूसरे से कैसे भिन्न हैं और कौन सी प्रक्रिया आर्थिक रूप से कब लाभदायक होती है।.

एलएसआर इंजेक्शन मोल्डिंग, एचटीवी कम्प्रेशन से किस प्रकार भिन्न है?

मुझे याद है जब मैंने पहली बार एलएसआर मशीन को काम करते देखा था। उसकी सटीकता देखकर मैं दंग रह गया था—गर्म चैनलों से तरल पदार्थ बहता हुआ कुछ ही सेकंड में सूक्ष्म गुहाओं को भर देता था। फिर मैंने एचटीवी प्रेस देखी, जहाँ एक ऑपरेटर हाथ से प्रीफॉर्म को साँचे में रखता था। ज़मीन-आसमान का फर्क था।.

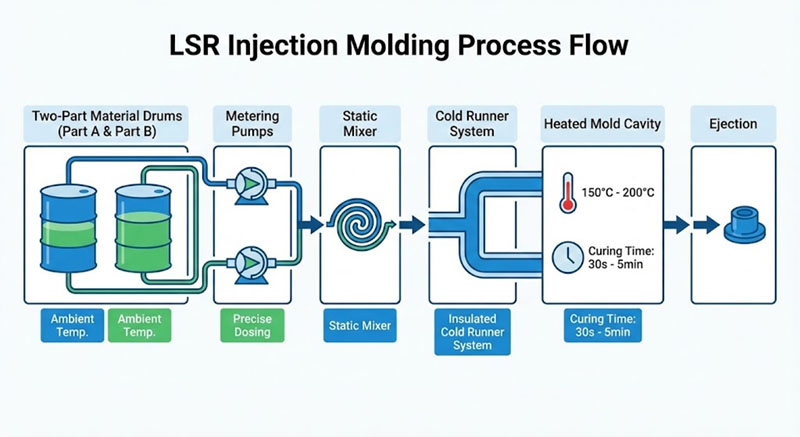

एलएसआर इंजेक्शन मोल्डिंग में दो-घटक तरल सिलिकॉन को कोल्ड रनर सिस्टम के माध्यम से गर्म मोल्डों (आमतौर पर 170-200°C) में पंप किया जाता है, जिससे यह प्रति चक्र 20-60 सेकंड में सूख जाता है। एचटीवी कम्प्रेशन मोल्डिंग में पहले से मिश्रित सिलिकॉन के टुकड़ों को खुले मोल्डों में डाला जाता है, फिर उन्हें 3-10 मिनट के लिए दबाया और गर्म किया जाता है (150-180°C)। एलएसआर सामग्री की हैंडलिंग को स्वचालित बनाता है और श्रम को कम करता है, जबकि एचटीवी में मैनुअल लोडिंग और सूखने में अधिक समय लगता है।.

प्रक्रिया यांत्रिकी: कोल्ड रनर बनाम मैनुअल लोडिंग

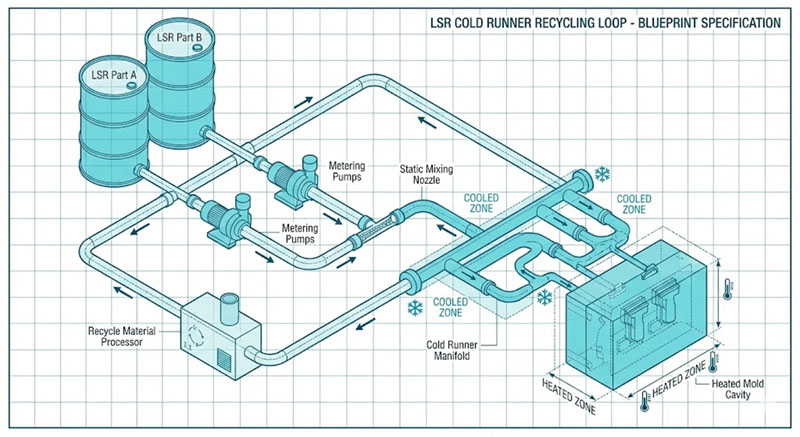

एलएसआर कोल्ड रनर एक क्रांतिकारी तकनीक है। यह दो-घटक सिलिकॉन को मिक्सिंग नोजल तक अलग रखता है, जिससे समय से पहले जमने से रोका जा सकता है। यह प्रणाली निम्नलिखित लाभ प्रदान करती है:

- पूर्णतः स्वचालित चक्र: शूटिंग के बीच ऑपरेटर द्वारा सामग्री को छूने की अनुमति नहीं है।

- शॉट के वजन में स्थिरता: सटीक पंप ±0.5% की दोहराव क्षमता प्रदान करते हैं।

- शून्य फ्लैश अपशिष्ट: ठंडा रनर पदार्थ आपूर्ति ड्रमों में वापस आ जाता है

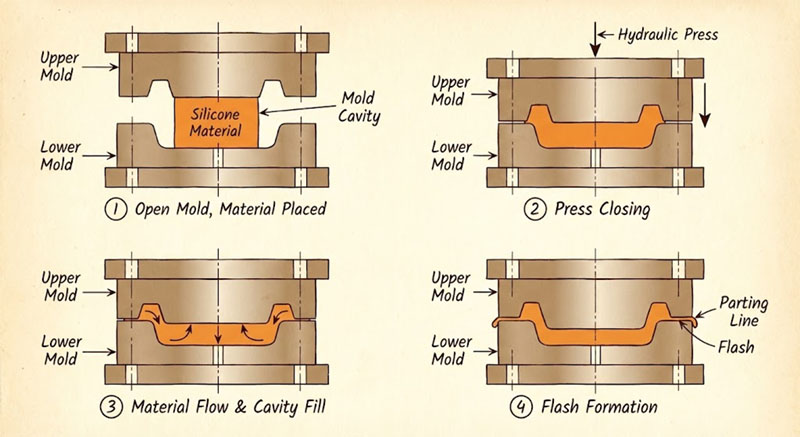

इसके विपरीत, एचटीवी में ठोस या पुट्टी जैसे सिलिकॉन का उपयोग होता है। ऑपरेटर सिलिकॉन के टुकड़ों का वजन करते हैं, उन्हें सांचों में रखते हैं और सूखने के बाद अतिरिक्त सिलिकॉन को काट देते हैं। मैंने इसका समय देखा है - कुशल श्रमिकों को भी प्रत्येक सांचे में सिलिकॉन भरने के लिए 15-30 सेकंड लगते हैं। चार सांचों वाले सांचे में, प्रेस बंद होने से पहले ही प्रत्येक चक्र में 2 मिनट का मैनुअल श्रम लगता है।.

मैं अपने ग्राहकों के साथ लागत का जो विवरण साझा करता हूँ, वह इस प्रकार है:

| कारक | एलएसआर इंजेक्शन | एचटीवी संपीड़न |

|---|---|---|

| समय चक्र | 20-60 सेकंड | 3-10 मिनट |

| प्रति चक्र श्रम | 0 सेकंड (स्वचालित) | 60-120 सेकंड |

| सामग्री अपशिष्ट | <2% (कोल्ड रनर रीसाइकल) | 10-15% (फ्लैश ट्रिमिंग) |

| उपकरणन लागत | $15,000-$50,000 | $3,000-$12,000 |

एलएसआर टूलिंग की शुरुआती लागत थोड़ी ज़्यादा लगती है। लेकिन जब आप सालाना 100,000 पुर्जे बनाते हैं, तो 4 मिनट के इस बचत से काफी फायदा होता है। मैंने एक ग्राहक के लिए गणना की कि एलएसआर ने श्रम लागत में कमी और उत्पादन क्षमता में वृद्धि के कारण 8 महीनों में ही टूलिंग की लागत का अंतर वसूल कर लिया।.

एलएसआर और एचटीवी के बीच गुणवत्ता मानकों की तुलना कैसे की जाती है?

एक बार एक मेडिकल डिवाइस ग्राहक ने सिलिकॉन में स्पष्ट रिक्त स्थानों के कारण एचटीवी की पूरी खेप को अस्वीकार कर दिया था। मिश्रण के दौरान सामग्री से हवा ठीक से नहीं निकाली गई थी। हमने उन्हें एलएसआर पर स्विच कर दिया और समस्या दूर हो गई। ऐसा इसलिए नहीं हुआ क्योंकि एचटीवी में कोई खराबी थी, बल्कि इसलिए कि एलएसआर की प्रक्रिया नियंत्रण प्रणाली अधिक सख्त है।.

एलएसआर ऑप्टिकल ग्रेड की पारदर्शिता, न्यूनतम वाष्पशील अवशेष (शुरुआत से ही एफडीए-अनुरूप), और ±0.02 मिमी की सहनशीलता के भीतर कण-से-कण एकरूपता प्रदान करता है। एचटीवी भी समान भौतिक गुण प्राप्त कर सकता है, लेकिन अवशिष्ट पेरोक्साइड को हटाने के लिए पोस्ट-क्योरिंग (200°C पर 4-8 घंटे) की आवश्यकता होती है, और मैन्युअल मिश्रण से भिन्नता आ जाती है। चिकित्सा, खाद्य-संपर्क या शिशु उत्पादों के लिए, एलएसआर की अंतर्निहित शुद्धता और एकरूपता निवेश को उचित ठहराती है।.

सामग्री की शुद्धता और प्रसंस्करण के बाद की आवश्यकताएँ

एलएसआर प्लैटिनम उत्प्रेरण द्वारा उपचारित होता है। इसमें कोई पेरोक्साइड या उप-उत्पाद नहीं बनते। पुर्जे साँचे से निकलते ही संयोजन के लिए तैयार होते हैं। एचटीवी पेरोक्साइड क्रॉसलिंकिंग का उपयोग करता है, जिससे कुछ अवशेष रह जाते हैं। मैंने साँचे में ढाले गए एचटीवी पुर्जों में वाष्पशील कार्बनिक यौगिक (वीओसी) का स्तर 800-1200 पीपीएम मापा है। उपचार के बाद, यह स्तर 100 पीपीएम से कम हो जाता है—लेकिन इसके लिए एक अतिरिक्त ओवन चक्र, ऊर्जा लागत और 8 घंटे का अतिरिक्त समय लगता है।.

गंध में अंतर तुरंत महसूस होता है। नए HTV पार्ट्स रबर बैंड जैसी गंध देते हैं। LSR पार्ट्स? गंधहीन। उपभोक्ता उत्पादों—जैसे बेबी बॉटल निप्पल, रसोई के बर्तन, पहनने योग्य सेंसर—के लिए यह संवेदी अनुभव मायने रखता है। मैंने देखा है कि ब्रांड्स ने HTV के नमूनों को केवल गंध के आधार पर अस्वीकार कर दिया, जबकि सामग्री विनिर्देशों के अनुरूप थी।.

पारदर्शिता भी एक महत्वपूर्ण कारक है। एलएसआर से लाइट पाइप, लेंस सील और सौंदर्य संबंधी भागों के लिए पानी की तरह साफ ऑप्टिक्स प्राप्त किए जा सकते हैं। एचटीवी की मिश्रण प्रक्रिया में सूक्ष्म बुलबुले फंस जाते हैं, जिससे "साफ" ग्रेड भी पारभासी, दूधिया रंग का दिखाई देता है। मैं डिजाइनरों के साथ इस तुलना तालिका का उपयोग करता हूँ:

| संपत्ति | एलएसआर (जैसा ढाला गया) | एचटीवी (पोस्ट-क्योर) |

|---|---|---|

| पारदर्शिता | ऑप्टिकल-ग्रेड क्लियर | अर्धपारदर्शी से अपारदर्शी |

| वीओसी अवशेष | <50 पीपीएम | <100 पीपीएम (उपचार के बाद) |

| गंध | कोई नहीं | हल्की रबर की गंध |

| आयामी सहनशीलता | ±0.02 मिमी | ±0.05 मिमी |

प्रोटोटाइपिंग के लिए, HTV की परिवर्तनशीलता को नज़रअंदाज़ किया जा सकता है। लेकिन जब आप प्रति माह 50,000 यूनिट की शिपिंग कर रहे हों, तो वह ±0.05 मिमी की सहनशीलता अस्वीकृत असेंबली और वारंटी दावों का कारण बन जाती है। मैंने एक ग्राहक की सील विफलता दर को HTV से LSR में बदलने के बाद 2.3% से घटकर 0.1% होते देखा। LSR टूलिंग की लागत $28,000 अधिक थी, लेकिन उन्होंने पुनर्कार्य श्रम में प्रति माह $15,000 की बचत की।.

एचटीवी की कम टूलिंग लागत कब सार्थक साबित होती है?

हर प्रोजेक्ट के लिए LSR की ज़रूरत नहीं होती। मेरी एक स्टार्टअप कंपनी थी जो एडैप्टिव साइकिल पेडल के लिए एक कस्टम ग्रिप डिज़ाइन कर रही थी। उन्हें एक पायलट प्रोग्राम के लिए 500 पार्ट्स की ज़रूरत थी। LSR टूलिंग की लागत $35,000 होती—जो उनके पूरे प्रोटोटाइप बजट से भी ज़्यादा थी। हमने $6,000 की लागत से HTV कम्प्रेशन मोल्ड्स का इस्तेमाल किया और 3 हफ़्तों में पार्ट्स डिलीवर कर दिए।.

एचटीवी कम्प्रेशन मोल्डिंग उन परियोजनाओं के लिए आदर्श है जिनमें सालाना 50,000 से कम पुर्जों का उत्पादन होता है, बड़े या मोटी दीवारों वाले (10 मिमी से अधिक) आकार होते हैं, और जिनकी मांग अनिश्चित होती है। कम टूलिंग निवेश से वित्तीय जोखिम कम होता है, और यह प्रक्रिया सामग्री में होने वाले बदलावों (जैसे फिलर या पिगमेंट मिलाना) को अधिक आसानी से संभाल लेती है। कम उत्पादन मात्रा, प्रोटोटाइप या ऐसे पुर्जों के लिए जहां चक्र समय महत्वपूर्ण नहीं है, एचटीवी किफायती साबित होती है।.

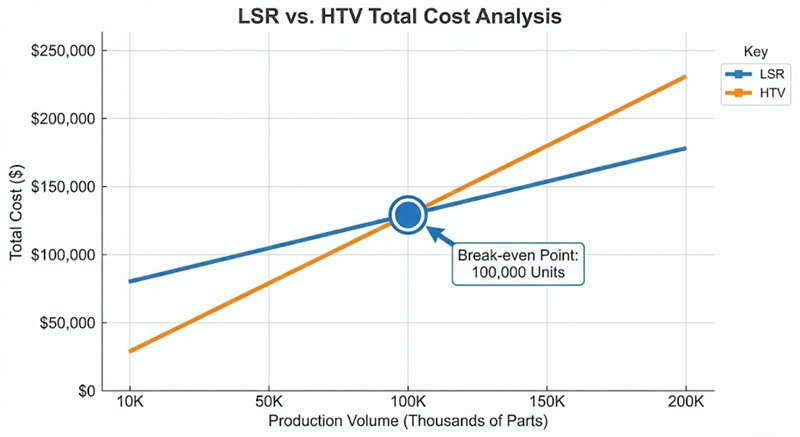

वॉल्यूम ब्रेक-ईवन विश्लेषण

मैं हर ग्राहक के लिए यह गणना करता हूँ: उत्पादन की किस मात्रा पर LSR का प्रति-भाग लागत लाभ उसके टूलिंग प्रीमियम की भरपाई करता है? इस फ़ॉर्मूले में चक्र समय, श्रम दर, सामग्री की बर्बादी और मशीन घंटे की लागत को ध्यान में रखा जाता है। उपभोक्ता इलेक्ट्रॉनिक्स परियोजना से एक वास्तविक उदाहरण यहाँ दिया गया है:

- एलएसआर परिदृश्य: $40,000 टूलिंग, 35-सेकंड का चक्र (4-कैविटी), $0.18 प्रति भाग सामग्री, $0.05 प्रति भाग मशीन/श्रम = $0.23 प्रति भाग + परिशोधित टूलिंग

- एचटीवी परिदृश्य: $8,000 टूलिंग, 5 मिनट का चक्र (4-कैविटी), $0.15 प्रति भाग सामग्री, $0.42 प्रति भाग मशीन/श्रम = $0.57 प्रति भाग + परिशोधित टूलिंग

10,000 भागों पर: एलएसआर की कुल लागत = $40,000 + ($0.23 × 10,000) = $42,300. एचटीवी की कुल लागत = $8,000 + ($0.57 × 10,000) = $13,700. एचटीवी जीतता है।.

100,000 पार्ट्स पर: LSR की कुल लागत = $40,000 + ($0.23 × 100,000) = $63,000. HTV की कुल लागत = $8,000 + ($0.57 × 100,000) = $65,000. LSR जीतता है।.

पार्ट की जटिलता के आधार पर, लगभग 90,000-120,000 पार्ट्स पर यह बदलाव होता है। लेकिन इसमें एक छिपा हुआ कारक है: लीड टाइम। यदि आपके उत्पाद का लॉन्च 4 सप्ताह में 20,000 यूनिट्स की शिपिंग पर निर्भर करता है, तो LSR के 35-सेकंड के चक्र का मतलब है कि एक प्रेस 8 घंटे की शिफ्ट में 500 पार्ट्स का उत्पादन कर सकता है। 5 मिनट प्रति चक्र के हिसाब से HTV से प्रति शिफ्ट केवल 96 पार्ट्स का उत्पादन हो सकता है। एक LSR लाइन के बराबर उत्पादन करने के लिए आपको 5 HTV प्रेस की आवश्यकता होगी।.

मैं डिज़ाइन में लचीलेपन को भी ध्यान में रखता हूँ। LSR पतली दीवारों (0.3 मिमी तक), अंडरकट और सूक्ष्म विशेषताओं में उत्कृष्ट है। मैंने 0.5 मिमी बटन दीवारों और इंटीग्रल लिविंग हिंज वाले LSR कीपैड मोल्ड किए हैं—जो HTV कम्प्रेशन में असंभव है। यदि आपके पार्ट की ज्यामिति मोल्ड करने की सीमाओं को चुनौती देती है, तो LSR का इंजेक्शन प्रेशर और फ्लो विशेषताएँ डिज़ाइनरों को ऐसी स्वतंत्रताएँ प्रदान करती हैं जो HTV में संभव नहीं हैं।.

कोल्ड रनर सामग्री की रीसाइक्लिंग के बारे में क्या?

एक बार एक ग्राहक ने मुझसे पूछा, "अगर कोल्ड रनर सामग्री को रीसायकल करता है, तो एलएसआर में फिर भी अपशिष्ट क्यों होता है?" बहुत अच्छा सवाल। इसका जवाब उत्पादन की व्यावहारिक वास्तविकताओं और सामग्री की शेल्फ लाइफ से जुड़ा है।.

एलएसआर कोल्ड रनर सिस्टम बिना पके हुए पदार्थ को सप्लाई ड्रम में वापस रीसायकल कर देते हैं, जिससे स्थिर उत्पादन के दौरान लगभग शून्य अपशिष्ट प्राप्त होता है। हालांकि, स्टार्टअप, शटडाउन और रंग परिवर्तन से 2-5% स्क्रैप उत्पन्न होता है। दो-घटक सिलिकॉन का कोल्ड रनर में पॉट लाइफ (पॉट लाइफ - पकने से पहले का समय) 4-8 घंटे होता है, इसलिए रात भर के शटडाउन के लिए पर्जिंग आवश्यक है। एचटीवी फ्लैश ट्रिमिंग से 10-15% अपशिष्ट उत्पन्न करता है जिसे गुणों में गिरावट के बिना पुन: संसाधित नहीं किया जा सकता है।.

सामग्री प्रबंधन और बर्तन जीवन की वास्तविकताएँ

एलएसआर की दो-भाग वाली प्रणाली देखने में आकर्षक है, लेकिन इसमें काफी मेहनत लगती है। भाग ए (आधार) और भाग बी (उत्प्रेरक) तापमान नियंत्रित ड्रमों में रखे जाते हैं। पंप इन्हें सटीक अनुपात (आमतौर पर 1:1 या 10:1) में इंजेक्शन नोजल पर लगे एक स्थिर मिक्सर में मिलाते हैं। एक बार मिश्रण हो जाने के बाद, प्रक्रिया शुरू हो जाती है। अधिकांश एलएसआर ग्रेड कमरे के तापमान पर 10-30 मिनट में पूरी तरह से तैयार हो जाते हैं—गर्मी के संपर्क में आने पर यह प्रक्रिया और भी तेज़ हो जाती है।.

उत्पादन के दौरान, कोल्ड रनर सामग्री को 15-25°C पर रखता है, जिससे उसका जमना धीमा हो जाता है। जब तक लाइन लगातार चलती रहती है, सामग्री हर 2-3 मिनट में रनर से गुजरती है और रनर में कभी भी पूरी तरह से नहीं जमती। अपशिष्ट बहुत कम होता है—केवल मिक्सिंग नोजल में थोड़ी मात्रा में सामग्री बचती है जिसे पुनः प्राप्त नहीं किया जा सकता।.

लेकिन अगर लंच के लिए लाइन रोक दी जाए? तो मशीन में मौजूद सामग्री जमने लगती है। चार घंटे बाद, यह आंशिक रूप से जम जाती है और अनुपयोगी हो जाती है। हम इसे बाहर निकालते हैं—लगभग तीन बार इस्तेमाल करने लायक सामग्री—फिर काम शुरू करते हैं। 20 ग्राम के एक हिस्से के लिए, हर बार फिर से शुरू करने पर 60 ग्राम अपशिष्ट निकलता है। एक ही शिफ्ट में एक लंच ब्रेक और एक दोपहर के ठहराव के साथ, यह प्रतिदिन 120 ग्राम हो जाता है। एक साल में, यह काफी बढ़ जाता है।.

HTV अपशिष्ट का प्रबंधन अधिक सरल है: यह वह अतिरिक्त सामग्री है जिसे आप काटकर अलग कर देते हैं। संपीड़न साँचे जानबूझकर अधिक सामग्री भरते हैं ताकि गुहा पूरी तरह से भर जाए, इसलिए अतिरिक्त सामग्री विभाजन रेखा से बाहर निकल जाती है। एक साधारण गैस्केट में, अतिरिक्त सामग्री भाग के वजन का 101 TP3T हो सकती है। कई विभाजन रेखाओं वाली जटिल ज्यामितियों में, यह 201 TP3T तक पहुँच सकती है। और आप इसे दोबारा मिला नहीं सकते—एक बार HTV क्रॉसलिंक हो जाने पर, यह थर्मोसेट बन जाता है। फिर समस्या हल हो जाती है।.

कुछ आपूर्तिकर्ता एचटीवी रीग्राइंड सेवाएं प्रदान करते हैं, जिसमें वे स्क्रैप को पीसकर उसे गैर-महत्वपूर्ण अनुप्रयोगों के लिए 10-20% अनुपात में वर्जिन सामग्री के साथ मिलाते हैं। लेकिन इससे गुणों में गिरावट आती है—तन्यता शक्ति 15-25% तक कम हो जाती है और बढ़ाव पर भी असर पड़ता है। मैं इसे केवल लागत-आधारित परियोजनाओं के लिए ही अनुशंसित करता हूं जहां प्रदर्शन की कोई सख्त विशिष्टता नहीं होती है।.

निष्कर्ष

जब उत्पादन मात्रा सालाना 50,000 से अधिक पुर्जों तक पहुंच जाए, डिज़ाइन की जटिलता के कारण पतली दीवारें या सटीक सहनशीलता की आवश्यकता हो, और गुणवत्ता मानकों के लिए FDA-स्तरीय शुद्धता अनिवार्य हो, तो LSR का चुनाव करें। प्रोटोटाइप, कम मात्रा में उत्पादन और मोटी दीवारों वाले पुर्जों के लिए HTV की सरलता को स्वीकार करें, जहां चक्र समय और श्रम लागत आपके आर्थिक परिदृश्य पर हावी न हों।.