अपने मेडिकल सिलिकॉन उपकरणों के लिए गलत स्टेरिलाइज़ेशन विधि चुनना विनाशकारी हो सकता है। कुछ ही चक्रों के बाद आपको सामग्री की गुणवत्ता में गिरावट, पीलापन या यहाँ तक कि यांत्रिक खराबी का सामना करना पड़ सकता है। मैं आपको यह समझने में मदद करना चाहता हूँ कि एथिलीन ऑक्साइड (ईओ), भाप और गामा विकिरण विशेष रूप से सिलिकॉन के प्रदर्शन को कैसे प्रभावित करते हैं, ताकि आप सबसे सुरक्षित विकल्प चुन सकें।.

एथिलीन ऑक्साइड (ईओ), स्टीम ऑटोक्लेव और गामा विकिरण, ये सभी मेडिकल-ग्रेड सिलिकॉन को अलग-अलग तरह से प्रभावित करते हैं, जिससे इसकी यांत्रिक शक्ति, रंग स्थिरता और आकार पर असर पड़ता है। सही विधि का चयन करने के लिए, सुरक्षा और दीर्घायु सुनिश्चित करने के लिए, इन प्रभावों को आपके विशिष्ट फॉर्मूलेशन और उत्पाद डिज़ाइन के अनुरूप प्रमाणित करना आवश्यक है।.

सही विधि चुनने से पहले आपको यह जानना होगा कि ये विधियाँ कैसे काम करती हैं। आइए प्रत्येक प्रकार की नसबंदी की विशिष्ट प्रक्रियाओं और विनिर्माण में उनके सर्वोत्तम उपयोग के बारे में विस्तार से जानें।.

मेडिकल सिलिकॉन के लिए प्राथमिक नसबंदी विधियाँ क्या हैं?

आपको एक ऐसी नसबंदी विधि की आवश्यकता है जो आपके उत्पाद को नुकसान पहुंचाए बिना रोगाणुओं को नष्ट कर दे। यदि आप एसेंशियल ऑयल, भाप और गामा किरणों की मूलभूत प्रक्रियाओं को नहीं समझते हैं, तो आपके चिकित्सा उपकरणों की गुणवत्ता खतरे में पड़ सकती है।.

मुख्य विधियों में ऊष्मा-संवेदनशील भागों के लिए एथिलीन ऑक्साइड (ईओ), पुन: प्रयोज्य उपकरणों के लिए स्टीम ऑटोक्लेव और अधिक मात्रा में एकल-उपयोग वाली वस्तुओं के लिए गामा विकिरण शामिल हैं। प्रत्येक विधि रोगाणुहीनता प्राप्त करने के लिए एक अलग तंत्र—रासायनिक गैस, नम ऊष्मा या आयनीकरण ऊर्जा—का उपयोग करती है।.

मैंने कई इंजीनियरों को इस चुनाव में संघर्ष करते देखा है। रुईयांग में, हम अक्सर ग्राहकों को इस चयन प्रक्रिया में मार्गदर्शन करते हैं। यह सिर्फ बैक्टीरिया को नष्ट करने के बारे में नहीं है। यह इस बारे में है कि सिलिकॉन इस प्रक्रिया पर कैसे प्रतिक्रिया करता है।.

एथिलीन ऑक्साइड (ईओ)

यह एक गैस प्रसार विधि है। हम ऐसे उत्पादों के लिए ईओ का उपयोग करते हैं जो उच्च ताप सहन नहीं कर सकते। गैस पैकेजिंग और उपकरण में प्रवेश करके सूक्ष्मजीवों को नष्ट कर देती है।.

- लाभ: यह सामग्रियों के प्रति बहुत ही सौम्य है। यह कम तापमान पर काम करता है।.

- दोष: इससे अवशेष रह जाते हैं। ISO 10993-7 मानकों को पूरा करने के लिए उत्पादों को ठीक से हवादार बनाना आवश्यक है। इसमें काफी समय लगता है।.

स्टीम ऑटोक्लेव

इसमें नम ऊष्मा और दबाव का उपयोग किया जाता है। यह अस्पताल के पुन: उपयोग योग्य उपकरणों के लिए मानक है।.

- लाभ: यह विषरहित और तेज़ है। यह सस्ता भी है।.

- दोष: उच्च तापमान (121°C से 134°C) सिलिकॉन के आकार को बदल सकता है। इससे नमी का अवशोषण भी हो सकता है।.

गामा विकिरण

इसमें उच्च-ऊर्जा वाले फोटॉन (कोबाल्ट-60) का उपयोग होता है। यह पहले से पैक किए गए, एक बार इस्तेमाल होने वाले सामानों में आम है।.

- लाभ: यह सीलबंद पैकेजों के भीतर गहराई तक प्रवेश करता है। इसमें गर्मी या नमी की कोई समस्या नहीं होती।.

- दोष: यह आणविक संरचना को बदल देता है। इसके कारण अक्सर पीलापन आ जाता है। यह यांत्रिक गुणों को काफी हद तक खराब कर सकता है।.

अंतरों को समझने में आपकी सहायता के लिए यहां एक संक्षिप्त तुलना तालिका दी गई है:

| विशेषता | एथिलीन ऑक्साइड (ईओ) | स्टीम ऑटोक्लेव | गामा विकिरण |

|---|---|---|---|

| प्राथमिक तंत्र | रासायनिक गैस | नम ऊष्मा और दबाव | आयनीकरण ऊर्जा |

| तापमान | निम्न (30°C – 60°C) | उच्च (121°C – 134°C) | व्यापक |

| समय चक्र | लंबी अवधि (वायु संचार सहित) | छोटा | लघु से मध्यम |

| सर्वोत्तम उपयोग का मामला | जटिल, ऊष्मा संवेदनशील उपकरण | पुन: प्रयोज्य शल्य चिकित्सा उपकरण | अधिक मात्रा में उपयोग होने वाली एकल-उपयोग वस्तुएँ |

विभिन्न नसबंदी विधियाँ यांत्रिक गुणों और दिखावट को कैसे प्रभावित करती हैं?

यदि आप नसबंदी के कारण होने वाले भौतिक परिवर्तनों को अनदेखा करते हैं, तो आपका उत्पाद बाजार में विफल हो सकता है। इससे उत्पाद को वापस मंगाने की नौबत आ सकती है या अंतिम उपयोगकर्ता के लिए सुरक्षा संबंधी खतरे उत्पन्न हो सकते हैं।.

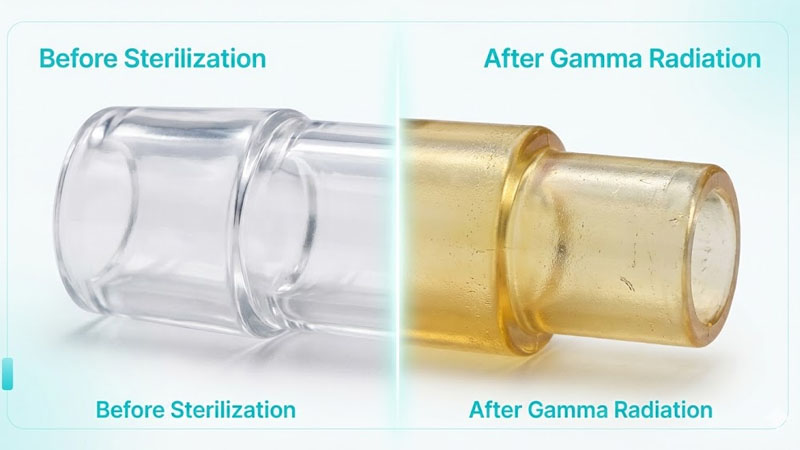

नसबंदी से तन्यता शक्ति, बढ़ाव और संपीडन पर प्रभाव पड़ता है, साथ ही पीलापन या धुंधलापन जैसे दृश्य परिवर्तन भी होते हैं। गामा विकिरण आमतौर पर सबसे अधिक क्रॉस-लिंकिंग और रंग परिवर्तन का कारण बनता है, जबकि भाप नमी अवशोषण के कारण आयामी स्थिरता को प्रभावित करती है।.

हमें भौतिक परिवर्तनों का और गहराई से अध्ययन करने की आवश्यकता है। मैंने रुईयांग में सिलिकॉन के कई बैचों का परीक्षण किया है, और परीक्षण विधि के आधार पर परिणाम काफी भिन्न होते हैं।.

यांत्रिक गुणों में परिवर्तन

- गामा विकिरण: यह आणविक श्रृंखला पर सबसे अधिक आक्रामक प्रभाव डालता है। यह मुक्त कण उत्पन्न करता है। इससे अतिरिक्त क्रॉस-लिंकिंग (कठोरता) या श्रृंखला विखंडन (नरमी) हो सकती है। अक्सर टूटने पर खिंचाव में कमी देखी जाती है। समय के साथ पदार्थ कम लचीला और अधिक भंगुर हो जाता है।.

- स्टीम ऑटोक्लेव: गर्मी और दबाव से सिलिकॉन की संपीड़न क्षमता बढ़ सकती है। इसका मतलब है कि अगर आप सिलिकॉन को दबाते हैं, तो हो सकता है कि वह पूरी तरह से वापस अपनी जगह पर न आए। बार-बार ऐसा करने से सतह पर दरारें या "क्रेज़िंग" (झुर्रियां) पड़ सकती हैं।“

- ईओ: इसका यांत्रिक शक्ति पर आमतौर पर सबसे कम प्रभाव पड़ता है। कम तापमान के कारण मापांक और कठोरता अपेक्षाकृत स्थिर रहते हैं।.

दृश्य और सौंदर्य संबंधी परिवर्तन

चिकित्सा क्षेत्र में दिखावट मायने रखती है। पीली पड़ी नली डॉक्टर या मरीज को गंदी या पुरानी लगती है।.

- पीलापन: गामा विकिरण इसके लिए प्रसिद्ध है। आयनीकरण ऊर्जा सिलिकॉन पॉलीमर में क्रोमोफोर उत्पन्न करती है। यहां तक कि "पीलापन न आने वाले" ग्रेड भी रंग बदल सकते हैं।.

- धुंध और अपारदर्शिता: भाप से पानी अवशोषित हो सकता है। इससे पारदर्शी सिलिकॉन धुंधला या दूधिया हो जाता है। आमतौर पर, नमी के वाष्पीकरण के बाद यह ठीक हो जाता है, लेकिन बार-बार ऐसा होने से यह स्थायी हो सकता है।.

- सतही दोष: यदि निर्माण के दौरान सिलिकॉन ठीक से नहीं जमता है, तो भाप के कारण कभी-कभी सतह चिपचिपी हो सकती है।.

ईओ के रासायनिक अवशेष रह जाते हैं। हमें इन पर कड़ा नियंत्रण रखना चाहिए। यदि वायु संचार का समय बहुत कम हो, तो उपकरण विषैला हो सकता है। भाप से कोई रासायनिक अवशेष नहीं बचता, लेकिन नमी सिलिकॉन आवरण के अंदर मौजूद इलेक्ट्रॉनिक घटकों को प्रभावित कर सकती है।.

नसबंदी विधि का चयन करते समय फॉर्मूलेशन क्यों मायने रखता है?

किसी विशिष्ट नसबंदी प्रक्रिया के लिए सामान्य सिलिकॉन फॉर्मूले का उपयोग करना एक गलती है। इससे योजक पदार्थों और नसबंदी माध्यम के बीच अप्रत्याशित प्रतिक्रियाओं का खतरा रहता है।.

फॉर्मूलेशन संवेदनशीलता यह निर्धारित करती है कि सिलिकॉन नसबंदी के प्रति कैसे प्रतिक्रिया करता है; पिगमेंट, सुदृढ़ीकरण एजेंट और स्टेबलाइजर सामग्री की रक्षा कर सकते हैं या उसके क्षरण को तेज कर सकते हैं। उदाहरण के लिए, प्लैटिनम-क्योर किए गए सिस्टम आमतौर पर गामा विकिरण के तहत पेरोक्साइड-क्योर किए गए सिस्टम की तुलना में पीलेपन का बेहतर प्रतिरोध करते हैं।.

मैं हमेशा अपने ग्राहकों से कहता हूं कि नुस्खा मायने रखता है। आप यूं ही बाजार से "मेडिकल सिलिकॉन" नहीं खरीद सकते। आपको नसबंदी विधि के अनुसार इसका मिश्रण तैयार करना होगा।.

पारदर्शी बनाम रंगीन प्रणालियाँ

पारदर्शी सिलिकॉन में हर तरह की खामी दिखाई देती है। अगर आप पारदर्शी सिलिकॉन पर गामा विकिरण का प्रयोग करें, तो पीलापन साफ नज़र आता है। हालांकि, अगर हम इसमें रंगीन पिगमेंट मिला दें, तो कभी-कभी इस रंग परिवर्तन को छिपाया जा सकता है। लेकिन सावधान रहें। कुछ पिगमेंट गामा किरणों के साथ प्रतिक्रिया करके अपना रंग पूरी तरह बदल देते हैं। हमें हर पिगमेंट के लिए रंग स्थिरता (ΔE मान) की जांच करनी होगी।.

उपचार प्रणालियाँ: प्लैटिनम बनाम पेरोक्साइड

- प्लैटिनम से उपचारित: यह उच्च स्तरीय चिकित्सा अनुप्रयोगों के लिए मानक है। यह अधिक स्वच्छ है और इसमें कम उप-उत्पाद होते हैं। विकिरण और ताप के प्रति इसकी स्थिरता आमतौर पर बेहतर होती है।.

- पेरोक्साइड से उपचारित: ये सस्ते तो होते हैं, लेकिन अक्सर इनमें कुछ कमियां रह जाती हैं। भाप से स्टेरलाइज़ करने के बाद इनमें पीलापन और चिपचिपी सतह होने की संभावना अधिक होती है। चिकित्सा उपयोग के लिए, मैं लगभग हमेशा प्लैटिनम-क्योर सिलिकॉन की सलाह देता हूँ।.

योजक और स्टेबलाइजर

हम मिश्रण में विशिष्ट स्टेबलाइजर मिला सकते हैं।.

- पीलापन रोधी एजेंट: ये गामा किरणों से होने वाले रंग परिवर्तन को रोकने में मदद करते हैं।.

- ऊष्मा स्थिरक: यदि उत्पाद को सैकड़ों स्टीम ऑटोक्लेव चक्रों से गुजरना पड़े तो ये उसकी आयु को बढ़ाते हैं।.

हमें उत्प्रेरक अवशेषों के बारे में भी सोचना होगा। यदि सामग्री में उत्प्रेरक के अवशेष बचे हैं, तो वे नसबंदी के दौरान प्रतिक्रिया कर सकते हैं। इससे दुर्गंध आ सकती है या घुलनशील पदार्थों की मात्रा बढ़ सकती है।.

उत्पाद डिजाइन किस प्रकार नसबंदी की सफलता को प्रभावित करता है?

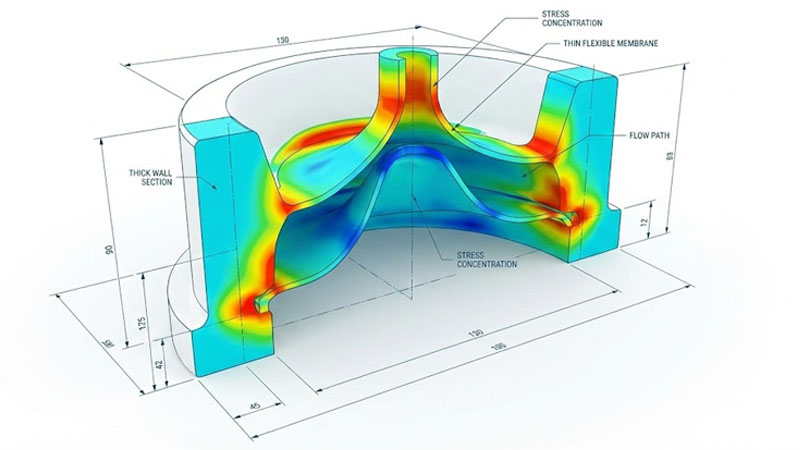

खराब डिजाइन से ऐसे दोष उत्पन्न हो सकते हैं जिन्हें नसबंदी प्रक्रिया और भी बढ़ा देती है। बार-बार नसबंदी करने से तनाव केंद्रित क्षेत्रों में दरारें पड़ सकती हैं।.

उत्पाद डिज़ाइन की विशेषताएं, जैसे कि दीवार की मोटाई और ज्यामिति, इस बात को प्रभावित करती हैं कि सिलिकॉन नसबंदी के तनाव को कैसे सहन करता है; मोटे भाग अवशेषों को अधिक समय तक रोक सकते हैं, जबकि पतले भाग गर्मी के कारण विकृत हो सकते हैं। थकान के कारण होने वाली विफलता को रोकने के लिए तनाव सांद्रता क्षेत्रों को संबोधित करना अत्यंत महत्वपूर्ण है।.

डिजाइन और सामग्री एक दूसरे के पूरक हैं। सांचा काटने से पहले ही मैं इंजीनियरों के साथ मिलकर डिजाइन में कुछ बदलाव करता हूं।.

पतली दीवार बनाम मोटी दीवार वाले अनुभाग

- ईओ नसबंदी: यदि दीवार बहुत मोटी है, तो एसेंशियल ऑयल (ईओ) गैस को बाहर निकलने में काफी समय लगता है। इससे आपका चक्र समय और लागत बढ़ जाती है। पतली दीवारें तेजी से हवादार होती हैं।.

- भाप द्वारा नसबंदी: गर्म होने पर पतली दीवारें कमजोर हो जाती हैं। ऑटोक्लेव में वैक्यूम पल्स होने पर पतली दीवार वाली ट्यूब ढह सकती है। मोटी दीवारें गर्मी को अधिक समय तक रोक कर रखती हैं, जो कीटाणुओं को मारने के लिए तो अच्छी बात है, लेकिन सामग्री की उम्र बढ़ने के लिए हानिकारक है।.

तनाव सांद्रता क्षेत्र

नुकीले कोने खतरनाक होते हैं। जब सिलिकॉन गर्मी या विकिरण से फूलता है, तो नुकीले कोनों पर तनाव जमा हो जाता है। यहीं से दरारें पड़नी शुरू होती हैं।.

- त्रिज्या: आंतरिक कोनों में हमेशा त्रिज्या जोड़ें।.

- अंडरकट: गहरे अंडरकट भाप से कीटाणुशोधन के दौरान नमी को फंसा सकते हैं। यह फंसी हुई नमी बैक्टीरिया को पनपने देती है या स्थानीय रूप से सिलिकॉन को खराब कर देती है।.

बहु-सामग्री अनुकूलता

कई चिकित्सा उपकरण केवल सिलिकॉन के नहीं होते। वे प्लास्टिक या धातु पर सिलिकॉन की परत चढ़ाकर बनाए जाते हैं।.

- विस्तार दरें: सिलिकॉन गर्मी से फैलता है। धातु नहीं फैलती। यदि आप सिलिकॉन-धातु के जोड़ को भाप से स्टेरलाइज़ करते हैं, तो सिलिकॉन अलग हो जाता है। आपको अपने डिज़ाइन में केवल रासायनिक बंधन ही नहीं, बल्कि एक यांत्रिक इंटरलॉक की आवश्यकता होती है।.

- रासायनिक हमला: ईओ गैस सिलिकॉन को नुकसान नहीं पहुंचा सकती, लेकिन यह उससे जुड़े प्लास्टिक पॉलीकार्बोनेट भाग को प्रभावित कर सकती है। आपको पूरे संयोजन की अनुकूलता की जांच अवश्य करनी चाहिए।.

वैलिडेशन और त्वरित एजिंग टेस्टिंग के लिए क्या आवश्यक है?

उचित सत्यापन के बिना, आप अपने उत्पाद के जीवनकाल का केवल अनुमान लगा रहे हैं। आपको यह साबित करना होगा कि नसबंदी के बाद भी आपका उपकरण सुरक्षित और कार्यात्मक बना रहता है।.

सत्यापन में प्रदर्शन गिरावट वक्रों को तैयार करने और उत्तीर्ण/अनुत्तीर्ण मानदंड स्थापित करने के लिए चक्रीय नसबंदी परीक्षण शामिल है। उत्पाद के जीवनकाल का सटीक अनुमान लगाने के लिए आपको सफाई और भंडारण सहित वास्तविक उपयोग की स्थितियों का अनुकरण करना होगा।.

हम सिर्फ एक बार परीक्षण नहीं कर सकते। हमें सबसे खराब स्थिति के लिए परीक्षण करना होगा।.

चक्रीय परीक्षण प्रोटोकॉल डिजाइन

यदि आप दावा करते हैं कि आपका उपकरण "100 चक्रों के लिए पुन: प्रयोज्य" है, तो हमें इसे 100 चक्रों के लिए परीक्षण करने की आवश्यकता है। वास्तव में, हम आमतौर पर सुरक्षा मार्जिन के लिए इसे 110 या 120 चक्रों के लिए परीक्षण करते हैं।.

- स्टेप 1: आधारभूत गुणों (तन्यता, आयाम, रंग) को मापें।.

- चरण दो: एक स्टेरिलाइजेशन चक्र चलाएं।.

- चरण 3: साफ और सूखा (अस्पताल के उपयोग की स्थिति का अनुकरण करते हुए)।.

- चरण 4: दोहराना।.

- चरण 5: गुणों का मापन अंतराल पर करें (उदाहरण के लिए, 10, 50, 100 चक्रों के बाद)।.

प्रदर्शन गिरावट वक्र

हम डेटा को प्लॉट करते हैं। आपको एक वक्र दिखाई देगा।.

- तन्यता ताकत: यह आमतौर पर समय के साथ धीरे-धीरे कम होता जाता है।.

- रंग परिवर्तन: यह अक्सर पहले कुछ चक्रों में तेजी से बदलता है और फिर स्थिर हो जाता है।.

- हमने एक "जीवनकाल समाप्ति" बिंदु निर्धारित किया है। उदाहरण के लिए, "जब बढ़ाव 20% से कम हो जाता है, तो उत्पाद की समाप्ति हो जाती है।"“

वास्तविक दुनिया बनाम प्रयोगशाला परीक्षण

प्रयोगशाला में, हम एक के बाद एक कई चक्र चला सकते हैं। वास्तविक दुनिया में, कोई उपकरण उपयोग के बीच एक सप्ताह तक शेल्फ पर पड़ा रहता है। समय रासायनिक प्रतिक्रियाओं को जारी रखने की अनुमति देता है। वास्तविक समय में होने वाली उम्र वृद्धि को सर्वोत्तम मानक माना जाता है, लेकिन प्रारंभिक प्रस्तुतियों के लिए त्वरित उम्र वृद्धि (समय का अनुकरण करने के लिए गर्मी का उपयोग करना) भी स्वीकार्य है।.

हम नियामक अनुपालन के लिए जोखिम और दस्तावेज़ीकरण का प्रबंधन कैसे करते हैं?

अपनी नसबंदी प्रक्रिया का सही ढंग से दस्तावेजीकरण न करने पर बाजार में प्रवेश करना आपके लिए मुश्किल हो जाएगा। एफडीए जैसे नियामक निकायों को सुरक्षा का पुख्ता प्रमाण चाहिए होता है।.

जोखिम प्रबंधन के लिए ISO 10993 और MDR जैसे नियामक मानकों को पूरा करने हेतु परिवर्तन नियंत्रण, बैच की स्थिरता और जैविक सुरक्षा आकलन का विस्तृत दस्तावेज़ीकरण आवश्यक है। आपको यह सिद्ध करना होगा कि नसबंदी प्रक्रिया उपकरण को असुरक्षित नहीं बनाती है।.

दस्तावेज़ उतने ही महत्वपूर्ण हैं जितना कि उत्पाद। मैंने कई बेहतरीन उत्पादों को अव्यवस्थित दस्तावेज़ीकरण के कारण असफल होते देखा है।.

परिवर्तन नियंत्रण प्रक्रियाएँ

यदि आप गामा से ईओ विधि पर स्विच करते हैं, तो यह एक बड़ा बदलाव है। आपको पुनः सत्यापन करना होगा। यहां तक कि नसबंदी करने वाले विक्रेता को बदलने के लिए भी जोखिम मूल्यांकन आवश्यक है। आप डेटा के बिना विधियों को यूं ही नहीं बदल सकते।.

बैच-दर-बैच संगति

नियामक यह जानना चाहते हैं कि बैच ए की प्रतिक्रिया बैच बी के समान ही है या नहीं।.

- सामग्री प्रमाणपत्र: हम कच्चे माल के हर बैच का रिकॉर्ड रखते हैं।.

- प्रक्रिया पैरामीटर: हम प्रत्येक नसबंदी प्रक्रिया के सटीक समय, तापमान और मात्रा को रिकॉर्ड करते हैं।.

लेबलिंग और उपयोगकर्ता निर्देश

आपको उपयोगकर्ता को बताना होगा कि उसे क्या करना है।.

- “गैर-कीटाणुरहित, उपयोग से पहले कीटाणुरहित करें” (स्टीम ऑटोक्लेव आइटम के लिए)।.

- “कीटाणुरहित, पुनः कीटाणुरहित न करें” (गामा उत्पादों के लिए)।.

- यदि आप इसे स्पष्ट रूप से लेबल नहीं करते हैं, तो एक नर्स गामा-विकिरणित उत्पाद को स्टीम ऑटोक्लेव कर सकती है, जिससे वह तुरंत खराब हो जाएगा।.

नियामकीय प्रस्तुति (510k, एमडीआर)

अमेरिका (FDA 510k) या यूरोप (MDR) के लिए, आपको "नसबंदी सत्यापन रिपोर्ट" की आवश्यकता होती है। यह रिपोर्ट पिछले अनुभाग में चर्चा किए गए सभी परीक्षणों का सारांश प्रस्तुत करती है। यह प्रमाणित करती है कि नसबंदी आश्वासन स्तर (SAL) (आमतौर पर 10^-6) पूरा हो गया है और उपकरण अभी भी काम कर रहा है।.

निष्कर्ष

ईओ, भाप और गामा के बीच चयन करने के लिए सामग्री के प्रदर्शन, डिजाइन सीमाओं और नियामक आवश्यकताओं के बीच संतुलन बनाए रखना आवश्यक है।.

क्या आप चाहेंगे कि मैं आपके वर्तमान उत्पाद डिजाइन का विश्लेषण करूं और आपकी विशिष्ट नसबंदी विधि के लिए सबसे उपयुक्त सिलिकॉन फॉर्मूलेशन की सिफारिश करूं?