क्या आप जटिल आकृतियों और सटीक विवरणों वाले सिलिकॉन उत्पादों के उत्पादन के बारे में जानना चाहते हैं? सिलिकॉन न्यूमेटिक फॉर्मिंग (SPF) इसका समाधान है।

हम सिलिकॉन न्यूमेटिक फॉर्मिंग के लाभों और अनुप्रयोगों का पता लगाएंगे, और अन्य मोल्डिंग प्रक्रियाओं के साथ इसकी तुलना करेंगे, जिससे आपको यह समझने में मदद मिलेगी कि आपकी आवश्यकताओं के लिए कौन सी विधि सबसे उपयुक्त है।

सिलिकॉन न्यूमेटिक फॉर्मिंग क्या है

सिलिकॉन न्यूमेटिक फॉर्मिंग सिलिकॉन सामग्री को आकार देने में मदद करने के लिए वायु दबाव का उपयोग करता है। इस प्रक्रिया में, तरल सिलिकॉन को एक सांचे में इंजेक्ट किया जाता है। फिर हवा का दबाव सिलिकॉन को मोल्ड के सभी विवरणों और अंतरालों में धकेलने के लिए लगाया जाता है, जिससे यह सुनिश्चित होता है कि सामग्री वांछित आकार बनाती है। वायु दबाव की ताकत और दिशा को नियंत्रित करके, प्रक्रिया यह सुनिश्चित करती है कि सिलिकॉन मोल्ड को समान रूप से भरता है, बुलबुले या दोषों से बचता है।

यह विधि विशेष रूप से जटिल आकृतियों या छोटे आकार वाले भागों को बनाने के लिए उपयोगी है। यह उच्च परिशुद्धता और दक्षता प्राप्त करने में मदद करता है। सिलिकॉन न्यूमेटिक फॉर्मिंग का उपयोग आमतौर पर चिकित्सा उपकरणों, इलेक्ट्रॉनिक सील और ऑटोमोटिव भागों के उत्पादन में किया जाता है, जहाँ सटीकता और स्थिरता महत्वपूर्ण होती है।

सिलिकॉन न्यूमेटिक फॉर्मिंग की बढ़ती मांग वाले उच्च-स्तरीय बाजार

कई उच्च-स्तरीय बाज़ारों में सिलिकॉन न्यूमेटिक फ़ॉर्मिंग की ज़रूरत बढ़ रही है। चिकित्सा उद्योग सबसे पहले उभर कर सामने आता है। यह लचीले प्रत्यारोपण और सटीक शल्य चिकित्सा उपकरण जैसे उन्नत भागों को बनाने के लिए इस तकनीक का उपयोग करता है। यहाँ मांग बढ़ती है क्योंकि ये भाग सुरक्षित, मुलायम और सटीक होने चाहिए।

इसके बाद, एयरोस्पेस क्षेत्र में दिलचस्पी बढ़ रही है। वे विमान प्रणालियों के लिए हल्के, गर्मी प्रतिरोधी सिलिकॉन घटक चाहते हैं। जैसे-जैसे विमान अधिक उन्नत होते जाते हैं, यह ज़रूरत बढ़ती जाती है।

सॉफ्ट रोबोटिक्स क्षेत्र भी एक बड़ा क्षेत्र है। कंपनियाँ लचीले रोबोट भागों, जैसे ग्रिपर और एक्ट्यूएटर के लिए सिलिकॉन न्यूमेटिक फॉर्मिंग का उपयोग करती हैं। रोबोटिक्स में अधिक नवाचार के साथ यह बाजार तेजी से फैल रहा है।

अंत में, लक्जरी उपभोक्ता सामान भी इसमें शामिल हो रहे हैं। स्मार्टवॉच स्ट्रैप जैसे हाई-एंड वियरेबल्स स्टाइल और आराम के लिए इस पद्धति पर निर्भर करते हैं। ये बाजार इसलिए बढ़ रहे हैं क्योंकि सिलिकॉन न्यूमेटिक फॉर्मिंग ऐसी गुणवत्ता और सटीकता प्रदान करती है जो उन्हें कहीं और नहीं मिल सकती।

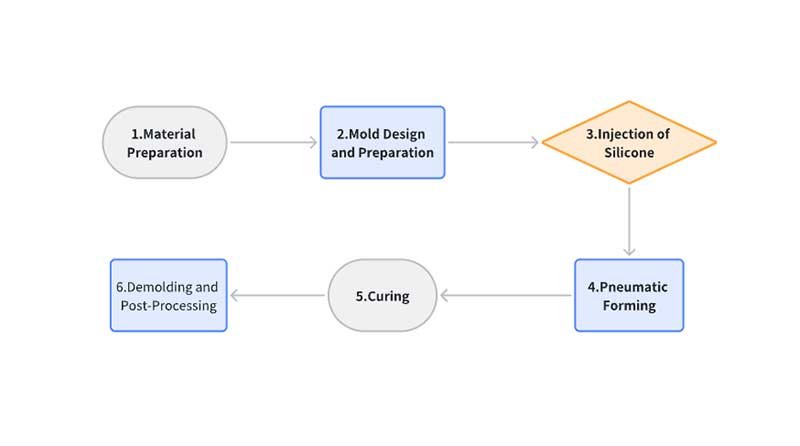

सिलिकॉन न्यूमेटिक फॉर्मिंग की प्रक्रिया

- सामग्री की तैयारी

पहला कदम सही सामग्री चुनना है, आमतौर पर लिक्विड सिलिकॉन रबर (LSR)। इस सिलिकॉन में उत्कृष्ट प्रवाहशीलता और बंधन गुण होते हैं, जिससे जटिल मोल्ड आकृतियों को भरना आसान हो जाता है। उपयोग से पहले, लिक्विड सिलिकॉन को आम तौर पर किसी भी हवा के बुलबुले को हटाने और एकरूपता सुनिश्चित करने के लिए संसाधित किया जाता है। इसमें सामग्री तैयार करने के लिए मिश्रण, डिगैसिंग और हीटिंग शामिल हो सकते हैं।

- मोल्ड डिजाइन और तैयारी

मोल्ड को डिजाइन करना एक महत्वपूर्ण कदम है। उत्पाद की आवश्यकताओं के आधार पर एक उपयुक्त मोल्ड बनाया जाता है। मोल्ड आमतौर पर एल्यूमीनियम या स्टील जैसी गर्मी प्रतिरोधी धातुओं से बनाए जाते हैं। मोल्ड की सतह चिकनी और दोष रहित होनी चाहिए ताकि इलाज के बाद सिलिकॉन को आसानी से हटाया जा सके।

- सिलिकॉन का इंजेक्शन

एक बार मोल्ड तैयार हो जाने के बाद, लिक्विड सिलिकॉन को उसमें इंजेक्ट किया जाता है। इस चरण में सटीक नियंत्रण की आवश्यकता होती है ताकि यह सुनिश्चित हो सके कि सिलिकॉन हवा की जेब बनाए बिना मोल्ड को समान रूप से भरता है। इंजेक्शन की मात्रा और गति को मोल्ड के आकार और आकार के अनुरूप सावधानीपूर्वक नियंत्रित किया जाता है, जिससे एक सुचारू और कुशल प्रक्रिया सुनिश्चित होती है।

- वायवीय गठन

सिलिकॉन को इंजेक्ट करने के बाद, मोल्ड के हर हिस्से को भरने में सिलिकॉन की मदद करने के लिए हवा का दबाव लगाया जाता है। वायवीय प्रणाली मोल्ड में संपीड़ित हवा या गैस पेश करती है। यह दबाव सिलिकॉन को सभी बारीक विवरणों और अंतरालों को भरने के लिए मजबूर करता है, जिससे एक समान वितरण सुनिश्चित होता है। हवा के दबाव को नियंत्रित करके, निर्माता हवा के बुलबुले और दोषों को रोक सकते हैं, जिससे एक चिकनी, उच्च गुणवत्ता वाली फिनिश सुनिश्चित होती है।

- इलाज

फिर सिलिकॉन को गर्मी का उपयोग करके ठीक किया जाता है। सिलिकॉन को पूरी तरह से ठीक करने, टिकाऊ, लोचदार और गर्मी प्रतिरोधी बनने के लिए तापमान और समय को सावधानीपूर्वक नियंत्रित किया जाता है। आमतौर पर, सिलिकॉन के प्रकार और उत्पाद की मोटाई के आधार पर, ठीक होने की प्रक्रिया में कुछ मिनट से लेकर कई घंटे तक का समय लगता है।

- डिमोल्डिंग और पोस्ट-प्रोसेसिंग

इलाज के बाद, सिलिकॉन उत्पाद को मोल्ड से निकाल दिया जाता है। उत्पाद को नुकसान पहुंचाने से बचने के लिए सावधानीपूर्वक निकालना आवश्यक है। एक बार डिमोल्ड होने के बाद, उत्पाद को पोस्ट-प्रोसेसिंग से गुजरना पड़ता है। इसमें अतिरिक्त सामग्री को छांटना, दोषों के लिए सतह की जाँच करना और गुणवत्ता के लिए उत्पाद का निरीक्षण करना शामिल हो सकता है। अंतिम जाँच यह सुनिश्चित करती है कि उत्पाद आवश्यक विनिर्देशों को पूरा करता है।

लिक्विड सिलिकॉन इंजेक्शन मोल्डिंग के साथ तुलना

सिलिकॉन न्यूमेटिक फॉर्मिंग (SPF) और लिक्विड सिलिकॉन इंजेक्शन मोल्डिंग (LIM) उच्च परिशुद्धता वाले सिलिकॉन उत्पादों के उत्पादन के लिए आमतौर पर इस्तेमाल की जाने वाली दो तकनीकें हैं। दोनों विधियों का उपयोग विभिन्न उद्योगों में किया जाता है, जैसे कि चिकित्सा उपकरण, ऑटोमोटिव घटक और उपभोक्ता इलेक्ट्रॉनिक्स, लेकिन उनमें से प्रत्येक की अपनी अनूठी विशेषताएं हैं।

एसपीएफ प्रक्रिया अति पतली दीवारें और जटिल ज्यामितियां बनाने की अपनी क्षमता के लिए जानी जाती है, जबकि एलआईएम कम सामग्री बर्बादी के साथ उच्च गति उत्पादन में उत्कृष्ट है।

निम्नलिखित तालिका इन दो प्रक्रियाओं के बीच अंतर को उजागर करती है, जिससे व्यवसायों को उनकी उत्पाद आवश्यकताओं के आधार पर सबसे उपयुक्त विधि का चयन करने में मदद मिलती है।

| तुलना आयाम | सिलिकॉन न्यूमेटिक फॉर्मिंग (एसपीएफ) | लिक्विड सिलिकॉन इंजेक्शन मोल्डिंग (एलआईएम) |

| मोल्डिंग सिद्धांत | संपीड़ित वायु सिलिकॉन प्रवाह को संचालित करती है | स्क्रू इंजेक्शन फिलिंग + हीट वल्केनाइजेशन |

| मोल्ड तापमान | 160-180°C (स्थानीयकृत ढाल नियंत्रण) | 180-200°C (समान तापमान नियंत्रण) |

| दबाव सीमा | 0.2-2.0 एमपीए (गतिशील दबाव नियंत्रण) | 15-30 एमपीए (निरंतर उच्च दबाव) |

| समय चक्र | 90-150 सेकंड (शीतलन और निष्कासन सहित) | 45-80 सेकंड (उच्च गति वल्कनीकरण) |

| दीवार की मोटाई सीमा | 0.08 मिमी (अति-पतले क्षेत्रों में लाभ) | 0.3 मिमी (कतरनी ताप नियंत्रण द्वारा सीमित) |

| प्रवाह लंबाई अनुपात (एल/टी) | 250:1 (जटिल चैनलों में मजबूत प्रवेश) | 150:1 (उच्च चिपचिपापन सीमा) |

| सामग्री अपव्यय दर | 3-5% (कोल्ड रनर अवशेष) | 1-2% (हॉट रनर बंद-लूप नियंत्रण) |

सिलिकॉन न्यूमेटिक फॉर्मिंग के अनुप्रयोग

| आवेदन क्षेत्र | उदाहरण |

| चिकित्सा एवं स्वास्थ्य देखभाल | न्यूनतम इनवेसिव डिवाइस: सिलिकॉन हार्ट ऑक्लुडर सील |

| बायोनिक अंग मॉडल: सर्जरी के लिए सिलिकॉन संवहनी नेटवर्क | |

| उपभोक्ता इलेक्ट्रॉनिक्स | वाटरप्रूफ सील्स: TWS ईयरबड्स के लिए सीलिंग रिंग्स |

| लचीले टच मॉड्यूल: सैमसंग गैलेक्सी जेड फोल्ड हिंज बफर पैड | |

| मोटर वाहन उद्योग | स्मार्ट कॉकपिट सील्स: छतों के लिए गतिशील सीलिंग स्ट्रिप्स |

| इलेक्ट्रिक ड्राइव सिस्टम सील्स: उच्च वोल्टेज इन्सुलेशन सील्स | |

| औद्योगिक उपकरण | सेमीकंडक्टर उपकरण सील: प्लाज्मा प्रतिरोधी सील |

| खाद्य मशीनरी घटक: खाद्य ग्रेड सिलिकॉन घटक |

चिकित्सा एवं स्वास्थ्य देखभाल अनुप्रयोग

न्यूनतम आक्रामक चिकित्सा उपकरण

आवेदन उदाहरण: हृदय अवरोधकों के लिए सिलिकॉन सीलिंग झिल्ली (मोटाई: 0.1 मिमी ± 5μm)

तकनीकी सफलताएँ: बहु-चरणीय दबाव नियंत्रण प्रौद्योगिकी (0.05-0.8 एमपीए का ढाल दबाव) अल्ट्रा-पतली दीवारों के एक समान निर्माण को सुनिश्चित करता है। मोल्ड सतहों का प्लाज्मा सक्रियण उपचार रिलीज एजेंट अवशेषों को खत्म करने के लिए, आईएसओ 10993 जैव-संगतता मानकों को पूरा करता है।

बाजार स्थितिमेडट्रॉनिक और बोस्टन साइंटिफिक जैसी अग्रणी कंपनियां उच्च-स्तरीय बाजार पर हावी हैं, जिनकी घरेलू प्रतिस्थापन दरें 15% से कम हैं।

बायोनिक अंग मॉडल

आवेदन उदाहरणसर्जिकल प्रशिक्षण के लिए सिलिकॉन संवहनी नेटवर्क (नकली रक्त थक्का संरचनाओं सहित)।

प्रक्रिया नवाचार:बलि परत प्रौद्योगिकी: जल में घुलनशील कोर मोल्ड जटिल गुहाओं को बनाने में सहायता करते हैं। बहु-कठोरता समग्र मोल्डिंग (तट कठोरता 20A-50A ढाल)।

उपभोक्ता इलेक्ट्रॉनिक्स अनुप्रयोग

जलरोधी सीलिंग घटक

विशिष्ट उत्पाद: TWS ईयरबड्स के लिए सिलिकॉन ध्वनिक सीलिंग रिंग (IPX8 वाटरप्रूफ रेटिंग)।

प्रक्रिया पैरामीटर: 0.3 मिमी अल्ट्रा-संकीर्ण इंजेक्शन स्लॉट भरना (दबाव में उतार-चढ़ाव < ± 0.05 एमपीए)। माइक्रो-फोमिंग तकनीक (घनत्व: 0.9 ग्राम / सेमी³, संपीड़न स्थायी विरूपण < 5%)।

लचीले टच मॉड्यूल

तकनीकी बेंचमार्क: सैमसंग गैलेक्सी जेड फोल्ड हिंज बफर पैड (100,000 फोल्ड के लिए परीक्षण किया गया)।

भौतिक सफलताएँ: ग्राफीन-संशोधित सिलिकॉन (तापीय चालकता 5W/m·K तक बढ़ गई)। स्व-उपचार सिलिकॉन (24 घंटे के भीतर सूक्ष्म-दरार मरम्मत दर > 90%)।

ऑटोमोटिव उद्योग अनुप्रयोग

स्मार्ट कॉकपिट सीलिंग सिस्टम

बड़े पैमाने पर उत्पादन मामला: टेस्ला मॉडल वाई पैनोरमिक आकाश छत गतिशील सीलिंग पट्टी।

प्रक्रिया चुनौतियाँनिरंतर वक्रता मोल्डिंग (क्रमिक वक्रता त्रिज्या R50mm से R800mm तक)। चरम तापमान (-40°C से 150°C) के तहत आयामी स्थिरता, थर्मल विस्तार गुणांक < 200ppm/°C के साथ।

इलेक्ट्रिक ड्राइव सिस्टम सील

तकनीकी निर्देश: 800V उच्च वोल्टेज सिस्टम इन्सुलेशन सील (ट्रैकिंग प्रतिरोध सूचकांक ≥ 600V)।

सामग्री समाधानबोरॉन नाइट्राइड से भरा सिलिकॉन (आयतन प्रतिरोधकता > 1×10¹⁵ Ω·सेमी)। सैंडविच संरचना डिजाइन (प्रवाहकीय परत/इन्सुलेटिंग परत/परिरक्षण परत सह-ढाला)।

औद्योगिक उपकरण अनुप्रयोग

सेमीकंडक्टर उपकरण सीलिंग

सख्त आवश्यकताएं:

प्लाज्मा संक्षारण प्रतिरोध (10⁸ आरएफ बमबारी चक्र के बाद द्रव्यमान हानि < 0.1mg)।

अत्यंत कम आउटगैसिंग (TML < 0.1%, CVCM < 0.01%).

समाधान:

संशोधन के लिए फ्लोरोसिलिकॉन रबर को परफ्लुओरोपॉलीइथर रबर के साथ संयोजित किया गया।

आणविक छलनी अधिशोषण और डिमोल्डिंग (VOCs अवशेष < 1μg/g)।

खाद्य प्रसंस्करण मशीनरी घटक

प्रमाणन बाधाएँ: एफडीए 21 सीएफआर 177.2600 + ईयू 1935/2004।

प्रक्रिया नवाचार:

गैर-संपर्क इलेक्ट्रोस्टैटिक छिड़काव डेमोल्डिंग प्रौद्योगिकी।

ऑनलाइन रंग अंतर का पता लगाना (ΔE < 0.5)।

ये नवाचार विभिन्न उद्योगों, विशेष रूप से चिकित्सा उपकरणों, उपभोक्ता इलेक्ट्रॉनिक्स, ऑटोमोटिव अनुप्रयोगों और औद्योगिक उपकरणों में सिलिकॉन न्यूमेटिक फॉर्मिंग की बहुमुखी प्रतिभा को उजागर करते हैं। मोल्डिंग प्रौद्योगिकी और सामग्री गुणों में चल रहे विकास ने इन क्षेत्रों में प्रगति को आगे बढ़ाया है, जिससे सिलिकॉन न्यूमेटिक फॉर्मिंग उच्च परिशुद्धता, टिकाऊ और लागत प्रभावी विनिर्माण के लिए एक महत्वपूर्ण प्रक्रिया बन गई है।

सिलिकॉन न्यूमेटिक फॉर्मिंग द्वारा उत्पन्न एयरोस्पेस-ग्रेड भागों का प्रदर्शन प्रमाण

एयरोस्पेस-ग्रेड सिलिकॉन घटकों के लिए चरम पर्यावरणीय प्रदर्शन सत्यापन प्रणाली के लिए एक व्यापक बहुआयामी ढांचे की स्थापना की आवश्यकता होती है, जिसमें सामग्री स्क्रीनिंग, चरम पर्यावरण सिमुलेशन, कार्यात्मक सत्यापन, जीवनकाल भविष्यवाणी और अंतर्राष्ट्रीय प्रमाणन शामिल हैं।

थर्मल-वैक्यूम साइकलिंग (-150°C से +200°C), परमाणु ऑक्सीजन क्षरण (5×10¹⁵ परमाणु/सेमी²), और 1500G मैकेनिकल शॉक जैसे कठोर परीक्षणों के माध्यम से, अरहेनियस त्वरण मॉडल और थकान क्षति संचय सिद्धांत के साथ संयुक्त, सिस्टम सुनिश्चित करता है कि सिलिकॉन घटक गहरे अंतरिक्ष विकिरण, अत्यधिक तापमान में उतार-चढ़ाव और उच्च-वैक्यूम स्थितियों का सामना कर सकें। NASA लो आउटगैसिंग सर्टिफिकेशन (TML <1.0%), ESA स्पेस उपयुक्तता समीक्षा और DO-160G विमानन मानकों का अनुपालन अनिवार्य है, जो एक ट्रेस करने योग्य क्लोज्ड-लूप डेटा चेन स्थापित करता है।

| टेस्ट श्रेणी | नकली स्थितियाँ | परीक्षण मानक | प्रमुख प्रदर्शन मानदंड |

| थर्मल-वैक्यूम साइक्लिंग | -150°C से +200°C, 10⁻⁶ टॉर, 100 चक्र | ईसीएसएस-क्यू-एसटी-70-02सी | वॉल्यूम परिवर्तन दर <0.5% |

| परमाणु ऑक्सीजन क्षरण | 5×10¹⁵ परमाणु/सेमी² (LEO समतुल्य) | एएसटीएम ई2089 | सतही क्षरण गहराई <10μm (SEM) |

| गतिशील सीलिंग प्रदर्शन | 0→10⁵ Pa चक्रीय दबाव, 10⁶ चक्र | आईएसओ 3601-3 | रिसाव दर <1×10⁻⁶ cc/sec (He परीक्षण) |

| क्रायोजेनिक विद्युत परीक्षण | -180°C +10kV निरंतर निर्वहन | डीओ-160जी धारा 25 | आयतन प्रतिरोधकता >1×10¹⁴ Ω·सेमी |

| विकिरण उम्र बढ़ना | 500 krad γ-रे विकिरण | एएसटीएम डी1879 | तन्य शक्ति क्षीणन <20% |

| जीवनकाल सत्यापन | अरहेनियस मॉडल (Ea=100kJ/mol) | एमआईएल-एचडीबीके-217एफ | समतुल्य जीवनकाल >15 वर्ष (मिशन) |

निष्कर्ष

सिलिकॉन न्यूमेटिक फॉर्मिंग बेजोड़ सटीकता, स्थायित्व और लचीलापन प्रदान करता है, जो इसे कई तरह के अनुप्रयोगों के लिए आदर्श बनाता है। चाहे वह चिकित्सा उपकरणों, लचीले इलेक्ट्रॉनिक्स या उन्नत ऑटोमोटिव घटकों के लिए हो, यह तकनीक जटिल विवरणों और विश्वसनीय प्रदर्शन के साथ उच्च गुणवत्ता वाले, कस्टम-निर्मित उत्पाद सुनिश्चित करती है।