हर उत्पादन लाइन में सिलिकॉन की खराबी का सामना करना पड़ता है। महत्वपूर्ण बात यह है कि हम कितनी जल्दी मूल कारण का पता लगाते हैं और उसे ठीक करते हैं।

प्रवाह चिह्न, चमक, बुलबुले, झुलसन और फटने के मूल कारणों को समझने से इंजीनियरों को सिलिकॉन मोल्डिंग समस्याओं को शीघ्रता से पहचानने और ठीक करने में मदद मिलती है।

जब मैंने सिलिकॉन मोल्डिंग पर काम करना शुरू किया, तो मुझे लगता था कि खामियाँ बेतरतीब होती हैं। लेकिन सैकड़ों सांचों और उत्पादन प्रक्रियाओं की समीक्षा करने के बाद, मैंने सीखा कि हर खामी एक पैटर्न का पालन करती है - अगर आप उसका पता लगा सकते हैं, तो आप उसे ठीक भी कर सकते हैं।

दोष वर्गीकरण और निर्णय मानदंड?

दोषों को दूर करने से पहले, हमें उन्हें सही ढंग से पहचानना और वर्गीकृत करना होगा। किसी दोष का गलत आकलन करने से समय की बर्बादी होती है और गलत उपाय किए जाते हैं।

सिलिकॉन दोषों को उनके मूल कारण का पता लगाने के लिए दृश्य उपस्थिति, घटना पैटर्न और प्रक्रिया चरण के आधार पर वर्गीकृत किया जा सकता है।

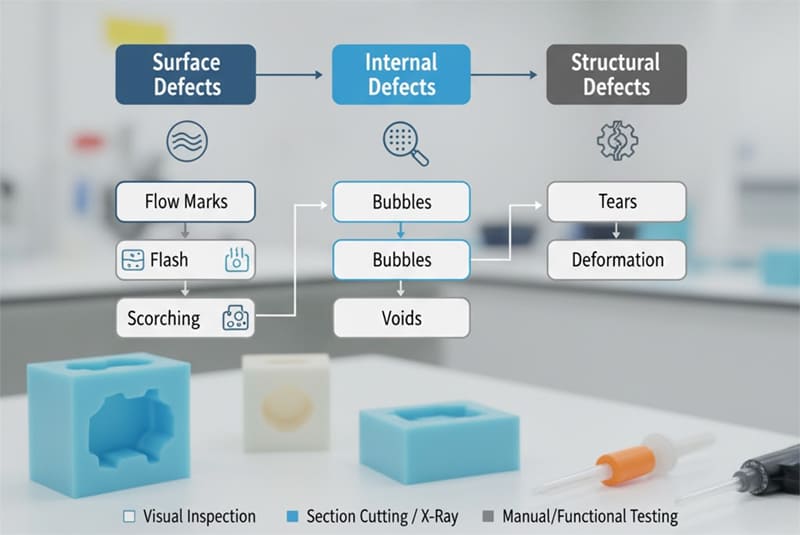

हम आमतौर पर दोषों को सतही, आंतरिक और संरचनात्मक श्रेणियों में वर्गीकृत करते हैं। प्रत्येक के लिए विशिष्ट दृश्य संकेतक और परीक्षण विधियाँ होती हैं।

सिलिकॉन दोष वर्गीकरण तालिका

| वर्ग | विशिष्ट दोष | महत्वपूर्ण संकेतक | पता लगाने की विधि |

|---|---|---|---|

| सतह | प्रवाह के निशान, चमक, झुलसना | दृश्यमान अनियमितताएँ | दृश्य निरीक्षण |

| आंतरिक | बुलबुले, रिक्त स्थान | क्रॉस-सेक्शन विश्लेषण | सेक्शन कटिंग, एक्स-रे |

| संरचनात्मक | आँसू, विकृति | कार्यात्मक विफलता | मैन्युअल परीक्षण, दृश्य |

प्रत्येक दोष की एक सहनशीलता सीमा होती है जो उपस्थिति मानक में परिभाषित होती है। उदाहरण के लिए, किसी अदृश्य सतह पर 0.2 मिमी का प्रवाह चिह्न स्वीकार्य हो सकता है, लेकिन सीलिंग सतह पर यही चिह्न अस्वीकृति है।

विशिष्ट दोष तंत्र?

हर दोष का एक यांत्रिक या रासायनिक मूल कारण होता है। यह समझने से कि वे कैसे उत्पन्न होते हैं, उत्पादन के दौरान समस्या निवारण में तेज़ी आती है।

प्रवाह के निशान, चमक, बुलबुले, झुलसना और फटना विशिष्ट प्रक्रिया या मोल्ड-संबंधी तंत्र से उत्पन्न होते हैं।

1. प्रवाह चिह्न

प्रवाह के निशान सतह पर लहरदार या धारीदार रेखाओं के रूप में दिखाई देते हैं।

| मूल कारण | तंत्र | उपचार |

|---|---|---|

| कम मोल्ड तापमान | सिलिकॉन असमान रूप से ठीक होता है | तापमान 10–15°C बढ़ाएँ |

| असंतुलित इंजेक्शन | प्रवाह अग्रभाग ओवरलैप | गेट का आकार या स्थिति समायोजित करें |

| दूषित फफूंद | अवशेष प्रवाह को बाधित करते हैं | गुहा को साफ करें और मोल्ड रिलीज को समान रूप से लागू करें |

2. फ्लैश

फ्लैश तब होता है जब सिलिकॉन विभाजन रेखाओं या छिद्रों से लीक हो जाता है।

| मूल कारण | तंत्र | उपचार |

|---|---|---|

| अपर्याप्त क्लैम्पिंग बल | साँचे के आधे हिस्सों के बीच का अंतर | क्लैम्पिंग दबाव बढ़ाएँ |

| घिसी हुई बिदाई रेखा | सील की सतह का घिसाव | मोल्ड को पॉलिश करें या फिर से पीसें |

| अत्यधिक वेंट गहराई | सिलिकॉन रिसाव | वेंट की गहराई को 0.005–0.01 मिमी तक कम करें |

3. बुलबुले

बुलबुले फंसी हुई हवा या अस्थिर गैसों के कारण बनते हैं।

| मूल कारण | तंत्र | उपचार |

|---|---|---|

| खराब वेंटिंग | भरने के दौरान फंसी हवा | वेंट जोड़ें या बड़ा करें |

| अत्यधिक नमी | गर्मी के तहत वाष्पीकृत | मोल्डिंग से पहले सिलिकॉन को सुखाएं |

| वैक्यूम खराबी | हवा खाली नहीं की गई | वैक्यूम सील और सिस्टम टाइमिंग की जाँच करें |

4. झुलसना

झुलसने से काले, जले हुए निशान या सतह का रंग खराब हो जाता है।

| मूल कारण | तंत्र | उपचार |

|---|---|---|

| अत्यधिक ठहराव समय | सिलिकॉन ज़्यादा गरम हो जाता है | उपचार समय या ठहराव अवधि को कम करना |

| स्थानीयकृत हॉट स्पॉट | तापमान असंतुलन | हीटर क्षेत्रों का निरीक्षण करें |

| दूषित योजक | उत्प्रेरक प्रतिक्रिया | ताज़ा और सत्यापित सामग्री का उपयोग करें |

5. आँसू

आंसू डिमोल्डिंग के दौरान या तनाव के कारण उत्पन्न होते हैं।

| मूल कारण | तंत्र | उपचार |

|---|---|---|

| कम आंसू शक्ति सिलिकॉन | अपर्याप्त सूत्रीकरण | उच्चतर टियर-ग्रेड LSR चुनें |

| तीखे अंडरकट | यांत्रिक तनाव | ड्राफ्ट बढ़ाएँ या लचीले कोर का उपयोग करें |

| समय से पहले डिमोल्डिंग | पूरी तरह से ठीक नहीं हुआ | इलाज का समय बढ़ाएँ 10–20% |

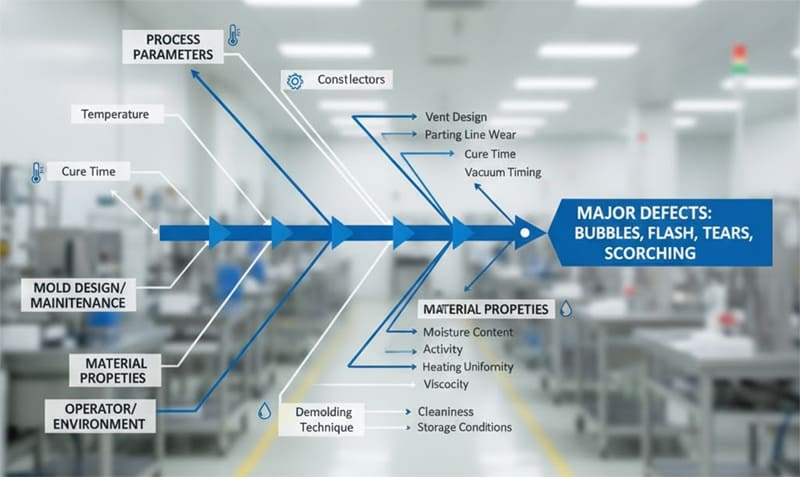

प्रक्रिया मापदंडों और मोल्ड कारकों का मानचित्रण?

दोष बेतरतीब ढंग से नहीं होते—वे प्रक्रिया मापदंडों और साँचे की स्थितियों से जुड़े होते हैं। मानचित्रण इन संबंधों को स्पष्ट रूप से दर्शाने में मदद करता है।

प्रक्रिया मापदंडों को दोष प्रकारों के साथ जोड़ने से छिपी हुई निर्भरताएं उजागर होती हैं और लक्षित अनुकूलन संभव होता है।

जब मैंने एक मेडिकल वाल्व मोल्ड में बार-बार आने वाले बुलबुलों की जाँच की, तो मैंने तापमान, वेंटिंग और सामग्री प्रवाह को जोड़ते हुए एक फिशबोन आरेख बनाया। मूल कारण असमान वैक्यूम टाइमिंग निकला - सिलिकॉन नहीं।

पैरामीटर-दोष मानचित्रण उदाहरण

| पैरामीटर | बहुत कम | बहुत ऊँचा | संबंधित दोष |

|---|---|---|---|

| मोल्ड तापमान | प्रवाह चिह्न | झुलसानेवाला | सतही दोष |

| इंजेक्शन दबाव | लघु शॉट | चमक | आयामी अस्थिरता |

| इलाज का समय | अधूरा इलाज | झुलसानेवाला | संरचनात्मक और रंग संबंधी मुद्दे |

| वैक्यूम समय | बबल | चमक | हवा का फंसना या अतिप्रवाह |

| मोल्ड वेंट गहराई | बबल | चमक | हवा या सिलिकॉन रिसाव |

फ्लैश नियंत्रण बार-बार क्यों होता है?

जब सीलिंग सतहें समय के साथ खराब हो जाती हैं या जब ऑपरेटर इंजेक्शन दबाव को मान्य सीमा से आगे समायोजित करते हैं, तो फ्लैश की पुनरावृत्ति होने की संभावना होती है। नियमित रखरखाव और मशीन पैरामीटर लॉक इस पुनरावृत्ति को रोकते हैं।

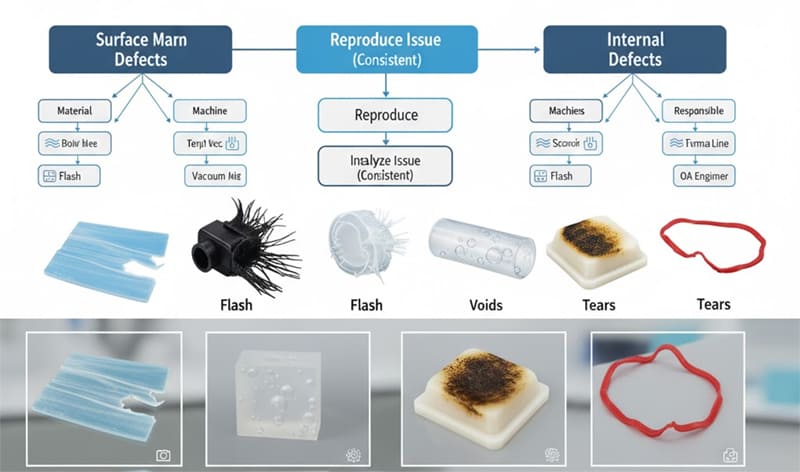

तीव्र स्थानीयकरण और प्रयोगात्मक विधियाँ?

उत्पादन के दौरान समय बहुत महत्वपूर्ण होता है। एक संरचित समस्या निवारण दृष्टिकोण इंजीनियरों को दोष के स्रोत को तेज़ी से पहचानने में मदद करता है।

नमूनाकरण, अनुभाग विश्लेषण और नियंत्रित परीक्षणों का उपयोग करके व्यवस्थित स्थानीयकरण मूल कारण को कुशलतापूर्वक सीमित कर देता है।

एक नए साँचे के परीक्षण के दौरान, हमें केवल गुहा #3 में ही अनियमित बुलबुले मिले। उस गुहा को अलग करके और अलग-अलग निर्वात समय पर परीक्षण करके, हमने गेट के पास एक अवरुद्ध वेंट की पुष्टि की। मुख्य बात यह है कि एक समय में एक चर की पुष्टि की जाए।

चरण-दर-चरण समस्या निवारण विधि

- परिभाषित करना फोटो दस्तावेजीकरण और स्थान मानचित्रण के साथ दोष का निवारण।

- प्रतिलिपि प्रस्तुत करना नियंत्रित सेटिंग्स के तहत लगातार समस्या।

- विश्लेषण करें तापमान, निर्वात और दबाव जैसे चर।

- प्रयोग एक समय में एक परिवर्तन के साथ (डीओई या एकल-चर परीक्षण)।

- सत्यापित करें कम से कम तीन स्थिर रन के साथ सुधारात्मक कार्रवाई।

तपती धूप और विश्राम के बीच क्या संबंध है?

लंबे समय तक रहने पर झुलसना अक्सर कई गुना बढ़ जाता है। जब सिलिकॉन गर्म गुहा में बहुत देर तक रहता है, तो पेरोक्साइड या प्लैटिनम उत्प्रेरक खराब हो जाते हैं, जिससे रंग उड़ जाता है और दुर्गंध आती है। 10% तक भी रहने की अवधि कम करने से झुलसना पूरी तरह से खत्म हो सकता है।

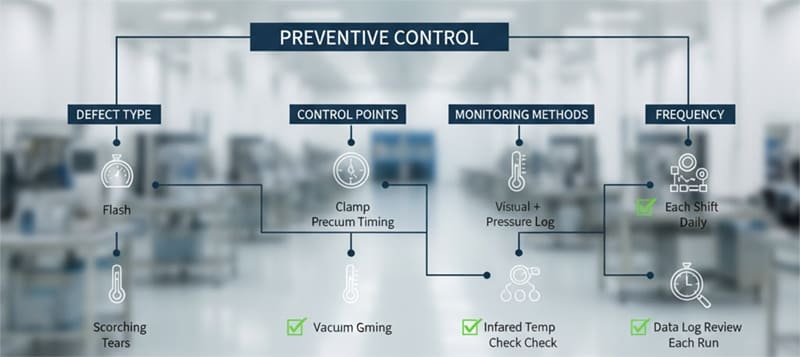

निवारक नियंत्रण योजना?

सबसे अच्छा समाधान रोकथाम है। एक बार मूल कारण ज्ञात हो जाने पर, मानकीकृत नियंत्रण योजनाएँ दोषों की पुनरावृत्ति को रोक सकती हैं।

एक निवारक नियंत्रण योजना प्रत्येक दोष प्रकार को उसकी प्रक्रिया, मोल्ड और रखरखाव नियंत्रण बिंदुओं से जोड़ती है।

मेरे संयंत्र में, हमने सैकड़ों उत्पादन रिकॉर्डों का विश्लेषण करने के बाद एक "दोष निवारण मैट्रिक्स" बनाया। मोल्ड के घिसाव पर नज़र रखने और प्रतिदिन उपचार तापमान की निगरानी करके, हमने दो महीनों के भीतर फ्लैश और बुलबुलों को 60% तक कम कर दिया।

उदाहरण निवारक नियंत्रण योजना

| दोष का प्रकार | नियंत्रण बिंदु | निगरानी विधि | आवृत्ति |

|---|---|---|---|

| चमक | क्लैंप दबाव, वेंट गहराई | दृश्य + दबाव लॉग | प्रत्येक पारी |

| बबल | वैक्यूम टाइमिंग, वेंट सफाई | वैक्यूम गेज जांच | दैनिक |

| प्रवाह चिह्न | मोल्ड तापमान एकरूपता | इन्फ्रारेड तापमान जांच | साप्ताहिक |

| झुलसानेवाला | चक्र समय, मोल्ड हीटर | डेटा लॉग समीक्षा | प्रत्येक रन |

| आँसू | ड्राफ्ट कोण, डिमोल्ड तापमान | मोल्ड निरीक्षण | साप्ताहिक |

एक अच्छी निवारक योजना में प्रक्रिया सत्यापन और ऑपरेटर प्रशिक्षण दोनों शामिल होते हैं। सुसंगतता तभी प्राप्त होती है जब सभी एक ही मानक का पालन करें।

निष्कर्ष

हर सिलिकॉन दोष एक कहानी कहता है। जब हम इसका कारण समझते हैं और इसे प्रक्रियागत कारकों से जोड़ते हैं, तो समस्या निवारण व्यवस्थित और पूर्वानुमानित हो जाता है - अनुमान लगाने जैसा नहीं।

क्या आप अपने सिलिकॉन दोष को तेजी से हल करना चाहते हैं?

अपना सबमिट करें दोषपूर्ण तस्वीरें और पैरामीटर रिकॉर्ड हमारी इंजीनियरिंग टीम को, और हम वापस भेज देंगे कस्टम समस्या निवारण चेकलिस्ट आपको स्थिर उत्पादन बहाल करने में मदद करने के लिए रुईयांग सिलिकॉन.