Setiap proyek silikon dimulai dengan ketidakpastian. Tanpa jendela proses yang jelas, masalah kualitas dan pengerjaan ulang tak terelakkan.

Menetapkan dan memvalidasi jendela proses memastikan produk silikon berpindah dari prototipe ke produksi massal dengan kualitas yang stabil dan kinerja yang konsisten.

Ketika saya mengelola proyek pencetakan silikon pertama saya, saya menyadari bahwa pendefinisian proses sejak dini akan menghemat waktu di kemudian hari. Setiap langkah — mulai dari pembekuan persyaratan hingga PPAP — membangun keyakinan bahwa komponen akhir akan memenuhi tujuan desain dan kualitas.

Persyaratan Pembekuan dan Definisi CTQ?

Persyaratan yang tidak jelas menyebabkan sebagian besar keterlambatan dalam produksi silikon. Spesifikasi yang tidak jelas sering kali menyebabkan ketidaksesuaian ekspektasi antara proses rekayasa dan produksi.

Pembekuan persyaratan dan pendefinisian CTQ (Karakteristik Kritis terhadap Kualitas) menjadi dasar bagi pengembangan jendela proses.

Di awal proyek, saya berdiskusi dengan tim desain untuk menerjemahkan tujuan fungsional menjadi CTQ yang terukur. Misalnya, untuk dot bayi, CTQ mungkin mencakup kekerasan puting, ketebalan flash, dan kekuatan ikatan pada cincin plastik.

Langkah-Langkah untuk Mendefinisikan CTQ

| Melangkah | Tindakan | Keluaran |

|---|---|---|

| 1 | Tinjau gambar desain | Identifikasi dimensi-dimensi kunci |

| 2 | Diskusikan tujuan kinerja | Tentukan indikator yang terukur |

| 3 | Penilaian risiko perilaku (FMEA) | Prioritaskan CTQ |

| 4 | Persyaratan pembekuan | Dokumen dasar untuk validasi |

Setelah CTQ dibekukan, CTQ akan memandu desain perkakas, studi parameter proses, dan perencanaan inspeksi kualitas. Setiap perubahan desain setelah tahap ini memerlukan tinjauan formal untuk menjaga ketertelusuran.

DOE dan Jendela Parameter Proses?

Tanpa eksperimen yang terkontrol, batas proses tetap tidak diketahui. Tebakan menyebabkan kualitas yang tidak konsisten dan waktu penyiapan yang lama.

Desain Eksperimen (DOE) mengidentifikasi faktor-faktor utama yang memengaruhi pencetakan silikon dan menentukan jendela proses untuk produksi yang stabil.

Saya ingat sebuah proyek di mana kontrol flash tidak konsisten di seluruh rongga. Dengan menjalankan DOE terstruktur pada kecepatan injeksi, suhu cetakan, dan waktu pengeringan, kami menemukan bahwa injeksi yang lebih lambat dan suhu cetakan yang lebih tinggi menstabilkan aliran dan mengurangi flash secara signifikan.

Contoh Struktur DOE

| Parameter | Teruji Jarak | Nilai Optimal | Dampak |

|---|---|---|---|

| Suhu Cetakan (°C) | 130–170 | 155 | Mempengaruhi penyembuhan dan penyusutan |

| Kecepatan Injeksi (%) | 40–90 | 60 | Mengontrol terperangkapnya udara |

| Waktu Pengeringan (dtk) | 30–90 | 60 | Menyeimbangkan waktu siklus dan kekerasan |

Setelah DOE, kami menetapkan zona normal, peringatan, dan di luar spesifikasi untuk setiap parameter. Rentang ini menentukan jendela proses. Operator harus mengatur mesin dalam zona normal, sementara setiap penyimpangan ke zona peringatan akan memicu peninjauan.

PPAP dan Validasi Produksi Massal?

Persetujuan proses tidak dapat hanya bergantung pada sampel laboratorium. Hanya pengujian yang terverifikasi dalam kondisi produksi yang membuktikan bahwa jendela tersebut kuat.

Proses Persetujuan Suku Cadang Produksi (PPAP) mengonfirmasi bahwa proses yang ditentukan dapat menghasilkan suku cadang yang konsisten yang memenuhi semua spesifikasi.

Untuk pencetakan silikon, PPAP mencakup studi kapabilitas, rencana pengendalian, dan validasi dimensi. Ketika saya membantu pelanggan bertransisi dari cetakan prototipe ke produksi 4 rongga, kami memvalidasi indeks kapabilitas (Cpk) setiap rongga untuk memastikan keseragaman.

Hasil Umum PPAP untuk Komponen Silikon

| Dokumen | Tujuan |

|---|---|

| Bagan Alir Proses | Memetakan setiap langkah dari pemuatan material hingga pengemasan |

| Rencana Pengendalian | Mencantumkan parameter, CTQ, dan rencana reaksi |

| Studi Kemampuan (Cpk/Ppk) | Membuktikan stabilitas proses |

| Pemeriksaan Artikel Pertama (FAI) | Mengonfirmasi kepatuhan dimensi |

Pelaksanaan PPAP yang berhasil tidak hanya memvalidasi stabilitas perkakas dan proses tetapi juga menjadi rujukan untuk audit produksi yang sedang berlangsung.

Rencana Pengukuran dan Pengambilan Sampel?

Frekuensi pengambilan sampel atau pengukuran yang salah menyembunyikan masalah yang sebenarnya. Rencana yang jelas memastikan data mewakili proses yang sebenarnya.

Rencana pengukuran dan pengambilan sampel menentukan bagaimana data dikumpulkan, dianalisis, dan digunakan untuk mengendalikan variasi proses.

Dalam satu proyek, kami melewatkan tanda-tanda awal penyimpangan penyusutan karena kami hanya mengukur setiap sepersepuluh bagian. Setelah merevisi rencana untuk mengukur lima bagian pertama dari setiap pengujian, kami mendeteksi akar penyebabnya lebih awal — fluktuasi kontrol pemanas.

Contoh Rencana Pengambilan Sampel

| Tahap Produksi | Ukuran Sampel | Frekuensi | Jenis Inspeksi |

|---|---|---|---|

| Artikel pertama | 5 pcs per rongga | Setiap pengaturan cetakan | Dimensi penuh |

| Sedang dalam proses | 3 buah per jam | Kontinu | Hanya CTQ Utama |

| Audit akhir | 10 buah per lot | Setiap batch | Visual + Fungsional |

FAQ: Bagaimana Cara Memilih Ukuran Sampel?

Ukuran sampel bergantung pada stabilitas proses dan tingkat risiko. Untuk cetakan baru atau proses yang tidak stabil, sampel yang lebih besar membantu mengidentifikasi variasi lebih cepat. Setelah proses stabil, pengambilan sampel dapat dikurangi sesuai batas kendali statistik (misalnya, Cp/Cpk ≥ 1,67).

Pengendalian Perubahan dan Risiko?

Perubahan kecil sekalipun dapat mengubah perilaku proses. Tanpa kendali formal, konsistensi produk terancam.

Sistem pengendalian perubahan dan risiko memastikan bahwa penyesuaian atau perubahan pemasok tidak mengorbankan proses yang divalidasi.

Selama proyek puting silikon, kami mengganti pemasok pigmen tanpa validasi. Kecepatan pengeringan melambat, menyebabkan hasil yang kurang maksimal. Sejak saat itu, saya selalu mengikuti tinjauan perubahan formal sebelum melakukan modifikasi apa pun.

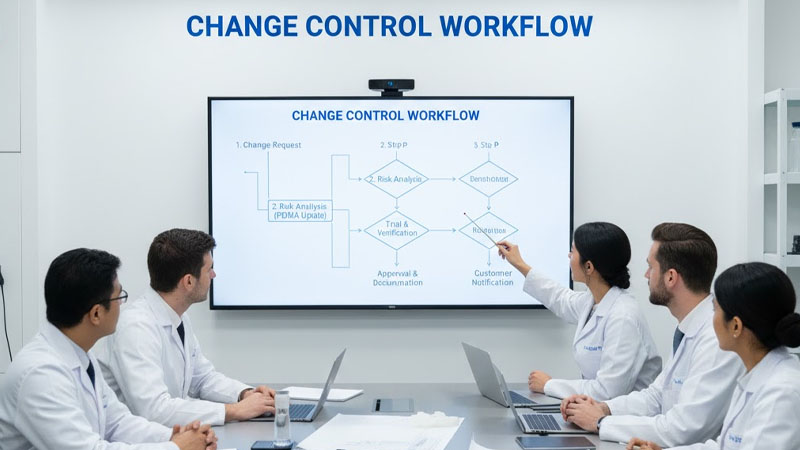

Alur Kerja Kontrol Perubahan

| Melangkah | Keterangan | Tanggung jawab |

|---|---|---|

| 1 | Pengajuan permintaan perubahan | Insinyur proses |

| 2 | Analisis risiko (pembaruan FMEA) | Kualitas & Teknik |

| 3 | Uji coba dan verifikasi | Produksi |

| 4 | Persetujuan dan dokumentasi | Pengelolaan |

| 5 | Pemberitahuan pelanggan | Manajer proyek |

Pengendalian risiko bukan tentang menghindari perubahan, melainkan mengelolanya secara bertanggung jawab. Setiap perubahan yang disetujui harus mencakup rencana verifikasi untuk memeriksa ulang CTQ dan kapabilitas proses.

Kesimpulan

Siap menstabilkan proses produksi silikon Anda?

Kirimkan Anda dimensi kritis Dan indikator kinerja untuk menerima draf rencana pengendalian bea cukai dari tim rekayasa proses kami di Silikon RuiYang.