Anda berada di persimpangan jalan dalam pengembangan produk Anda. Tim Anda membutuhkan komponen silikon, tetapi pemasok menggunakan istilah-istilah seperti "LSR" dan "HTV" dengan penawaran harga yang sangat berbeda. Yang satu menjanjikan siklus yang lebih cepat tetapi menuntut investasi peralatan yang lebih tinggi. Yang lain tampak lebih murah di awal tetapi mungkin akan menghambat lini produksi Anda.

LSR (Liquid Silicone Rubber) menggunakan cetakan injeksi dengan sistem saluran dingin otomatis, menghasilkan siklus yang lebih cepat dan konsistensi yang unggul untuk produksi volume tinggi. Silikon HTV (High-Temperature Vulcanizing) mengandalkan cetakan kompresi, menawarkan biaya perkakas yang lebih rendah tetapi throughput yang lebih lambat. Pilihan Anda bergantung pada volume tahunan, kompleksitas komponen, dan persyaratan kualitas—LSR unggul dalam komponen mikro dan aplikasi kelas medis, sementara HTV cocok untuk pembuatan prototipe dan batch volume menengah.

Namun, inilah yang seringkali dilewatkan oleh sebagian besar insinyur: opsi yang "lebih murah" seringkali menjadi opsi yang mahal jika Anda memperhitungkan waktu siklus, tingkat limbah, dan tenaga kerja pasca-pemrosesan. Saya pernah melihat tim pengadaan berkomitmen pada peralatan HTV hanya untuk kemudian kesulitan mendapatkan kapasitas LSR enam bulan kemudian ketika permintaan berlipat ganda. Mari kita uraikan secara detail bagaimana proses-proses ini berbeda dan kapan masing-masing proses tersebut masuk akal secara finansial.

Apa yang Membuat Pencetakan Injeksi LSR Berbeda dari Kompresi HTV?

Saya ingat pertama kali saya menyaksikan mesin LSR beroperasi. Ketelitiannya sangat memukau—bahan cair mengalir melalui saluran yang dipanaskan, mengisi rongga mikro dalam hitungan detik. Kemudian saya melihat mesin cetak HTV, di mana operator secara manual menempatkan preform ke dalam cetakan. Sangat berbeda.

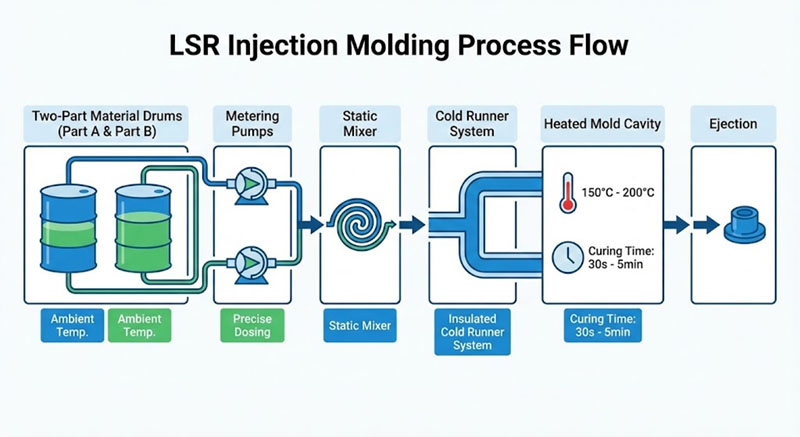

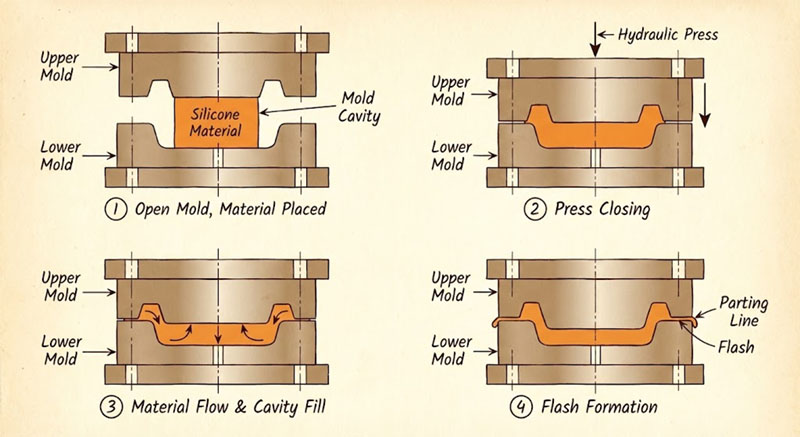

Pencetakan injeksi LSR memompa silikon cair dua komponen melalui sistem saluran dingin ke dalam cetakan yang dipanaskan (biasanya 170-200°C), mengeras dalam 20-60 detik per siklus. Pencetakan kompresi HTV menempatkan potongan silikon yang telah dicampur sebelumnya ke dalam cetakan terbuka, kemudian menekan dan memanaskannya (150-180°C) selama 3-10 menit. LSR mengotomatiskan penanganan material dan mengurangi tenaga kerja, sedangkan HTV membutuhkan pemuatan manual dan waktu pengerasan yang lebih lama.

Mekanika Proses: Sistem Cold Runner vs Pemuatan Manual

Sistem cold runner LSR adalah terobosan baru. Sistem ini menjaga silikon dua komponen tetap terpisah hingga mencapai nozzle pencampur, mencegah pengerasan dini. Sistem ini memungkinkan:

- Siklus yang sepenuhnya otomatis: Operator tidak menyentuh material di antara pengambilan gambar.

- Bobot tembakan yang konsisten: Pompa presisi memberikan pengulangan ±0,5%.

- Nol limbah kilat: Material cold runner kembali ke drum suplai.

Sebaliknya, HTV menggunakan silikon padat atau seperti dempul. Operator menimbang potongan-potongan silikon, menempatkannya di dalam rongga cetakan, dan memangkas kelebihan silikon setelah mengering. Saya telah mengukur waktunya—bahkan pekerja terampil pun membutuhkan 15-30 detik per rongga untuk pengisian. Pada cetakan 4 rongga, itu berarti 2 menit kerja manual per siklus sebelum mesin cetak ditutup.

Berikut rincian biaya yang saya gunakan dengan klien:

| Faktor | Injeksi LSR | Kompresi HTV |

|---|---|---|

| Waktu Siklus | 20-60 detik | 3-10 menit |

| Tenaga Kerja per Siklus | 0 detik (otomatis) | 60-120 detik |

| Sampah Material | <2% (siklus runner dingin) | 10-15% (pemangkasan kilat) |

| Biaya Perkakas | $15,000-$50,000 | $3,000-$12,000 |

Biaya tambahan untuk peralatan LSR memang terasa berat di awal. Tetapi ketika Anda memproduksi 100.000 suku cadang per tahun, penghematan waktu siklus 4 menit itu akan berlipat ganda. Saya menghitung untuk satu klien bahwa LSR mengembalikan selisih biaya peralatannya dalam 8 bulan hanya melalui pengurangan tenaga kerja dan peningkatan kapasitas produksi.

Bagaimana Perbandingan Standar Kualitas Antara LSR dan HTV?

Suatu ketika, seorang klien alat kesehatan menolak seluruh batch HTV karena adanya rongga yang terlihat pada silikon. Material tersebut tidak dihilangkan udaranya dengan benar selama proses pencampuran. Kami menggantinya dengan LSR dan masalah tersebut hilang. Bukan karena HTV pada dasarnya cacat—tetapi karena kontrol proses LSR lebih ketat.

LSR menghasilkan transparansi tingkat optik, residu volatil minimal (sesuai standar FDA sejak awal), dan konsistensi antar bagian dalam toleransi ±0,02 mm. HTV dapat mencapai sifat material yang serupa tetapi memerlukan pengeringan lanjutan (4-8 jam pada 200°C) untuk menghilangkan residu peroksida, dan pencampuran manual menimbulkan variabilitas. Untuk produk medis, produk yang bersentuhan dengan makanan, atau produk bayi, kemurnian dan konsistensi LSR yang melekat membenarkan investasi tersebut.

Kemurnian Material dan Persyaratan Pasca-Pengolahan

LSR mengeras melalui katalisis platinum. Tanpa peroksida, tanpa produk sampingan. Komponen keluar dari cetakan siap untuk dirakit. HTV menggunakan pengikatan silang peroksida, yang meninggalkan residu dalam jumlah kecil. Saya telah mengukur kadar senyawa organik volatil (VOC) pada komponen HTV yang baru dicetak sebesar 800-1200 ppm. Setelah pengerasan lanjutan, kadarnya turun menjadi <100 ppm—tetapi itu membutuhkan siklus oven tambahan, biaya energi, dan waktu tunggu 8 jam.

Perbedaan baunya langsung terasa. Komponen HTV yang baru berbau seperti karet gelang. Komponen LSR? Tidak berbau. Untuk produk konsumen—dot botol bayi, peralatan dapur, sensor yang dapat dikenakan—pengalaman sensorik itu penting. Saya pernah mengalami merek-merek menolak sampel HTV hanya karena baunya, bahkan ketika material tersebut memenuhi spesifikasi.

Transparansi adalah ciri khas lainnya. LSR dapat menghasilkan optik sebening air untuk pipa cahaya, segel lensa, dan bagian estetika. Proses pencampuran HTV memerangkap gelembung mikro, sehingga bahkan grade "bening" pun memiliki tampilan tembus cahaya dan seperti susu. Saya menggunakan tabel perbandingan ini dengan para desainer:

| Properti | LSR (Seperti yang Dicetak) | HTV (Pasca-Pengerasan) |

|---|---|---|

| Transparansi | Jernih kualitas optik | Transparan hingga buram |

| Residu VOC | <50 ppm | <100 ppm (setelah proses pengeringan) |

| Bau | Tidak ada | Bau karet yang samar |

| Toleransi Dimensi | ±0,02 mm | ±0,05 mm |

Untuk pembuatan prototipe, variabilitas HTV masih bisa dimaafkan. Tetapi begitu Anda mengirimkan 50.000 unit per bulan, toleransi ±0,05 mm itu berarti banyak rakitan yang ditolak dan klaim garansi. Saya menyaksikan tingkat kegagalan segel klien turun dari 2,3% menjadi 0,1% dengan beralih dari HTV ke LSR untuk gasket mereka. Biaya perkakas LSR lebih mahal $28.000, tetapi mereka menghemat $15.000 per bulan untuk biaya tenaga kerja pengerjaan ulang.

Kapan Biaya Perkakas yang Lebih Rendah pada HTV Masuk Akal?

Tidak setiap proyek membutuhkan LSR. Saya pernah menangani sebuah perusahaan rintisan yang mendesain pegangan khusus untuk pedal sepeda adaptif. Mereka membutuhkan 500 komponen untuk program percontohan. Biaya pembuatan cetakan LSR akan mencapai $35.000—lebih dari seluruh anggaran prototipe mereka. Kami memilih cetakan kompresi HTV dengan biaya $6.000 dan mengirimkan komponen dalam waktu 3 minggu.

Pencetakan kompresi HTV ideal untuk volume tahunan di bawah 50.000 bagian, geometri besar atau berdinding tebal (lebih dari 10 mm), dan proyek dengan permintaan yang tidak pasti. Investasi perkakas yang lebih rendah mengurangi risiko finansial, dan proses ini menangani variasi material (seperti penambahan pengisi atau pigmen) dengan lebih toleran. Untuk produksi dalam jumlah kecil, prototipe, atau bagian di mana waktu siklus tidak kritis, HTV lebih ekonomis.

Analisis Titik Impas Volume

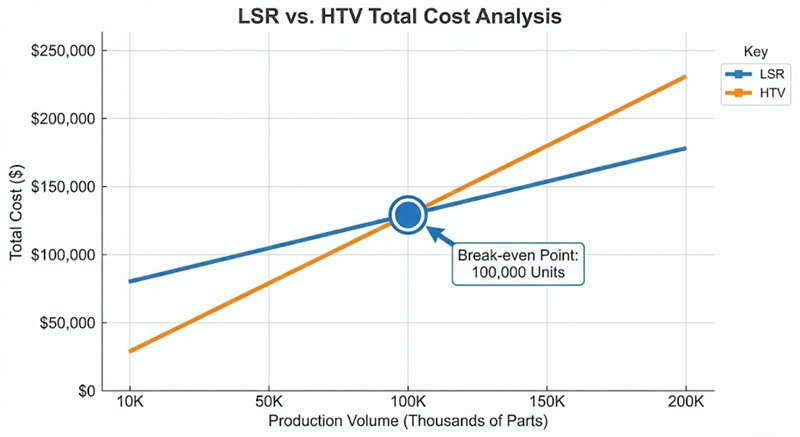

Saya melakukan perhitungan ini untuk setiap klien: pada volume produksi berapa keunggulan biaya per bagian LSR mengimbangi biaya tambahan perkakasnya? Rumus ini mempertimbangkan waktu siklus, tarif tenaga kerja, limbah material, dan biaya jam mesin. Berikut contoh nyata dari proyek elektronik konsumen:

- Skenario LSR: $40.000 perkakas, siklus 35 detik (4 rongga), $0,18 material per bagian, $0,05 mesin/tenaga kerja per bagian = $0,23 per bagian + amortisasi perkakas

- Skenario HTV: $8.000 perkakas, siklus 5 menit (4 rongga), $0,15 material per bagian, $0,42 mesin/tenaga kerja per bagian = $0,57 per bagian + amortisasi perkakas

Dengan 10.000 komponen: Total biaya LSR = $40.000 + ($0,23 × 10.000) = $42.300. Total biaya HTV = $8.000 + ($0,57 × 10.000) = $13.700. HTV menang.

Dengan 100.000 komponen: Total biaya LSR = $40.000 + ($0,23 × 100.000) = $63.000. Total biaya HTV = $8.000 + ($0,57 × 100.000) = $65.000. LSR menang.

Titik balik terjadi sekitar 90.000-120.000 komponen, tergantung pada kompleksitas komponen. Tetapi ada faktor tersembunyi: waktu tunggu. Jika peluncuran produk Anda bergantung pada pengiriman 20.000 unit dalam 4 minggu, siklus 35 detik LSR berarti satu mesin press dapat menghasilkan 500 komponen per shift 8 jam. HTV dengan siklus 5 menit? Hanya 96 komponen per shift. Anda membutuhkan 5 mesin press HTV untuk menyamai satu lini LSR.

Saya juga mempertimbangkan fleksibilitas desain. LSR unggul dalam pembuatan dinding tipis (hingga 0,3 mm), undercut, dan fitur mikro. Saya telah mencetak keypad LSR dengan dinding tombol 0,5 mm dan engsel fleksibel terintegrasi—hal yang mustahil dilakukan dengan kompresi HTV. Jika geometri bagian Anda mendorong batas kemampuan pencetakan, tekanan injeksi dan karakteristik aliran LSR memberikan kebebasan kepada desainer yang tidak dapat ditandingi oleh HTV.

Bagaimana dengan Daur Ulang Material Cold Runner?

Seorang klien pernah bertanya kepada saya, “Jika cold runner mendaur ulang material, mengapa LSR masih menghasilkan limbah?” Pertanyaan yang bagus. Jawabannya melibatkan realitas praktis produksi dan umur simpan material.

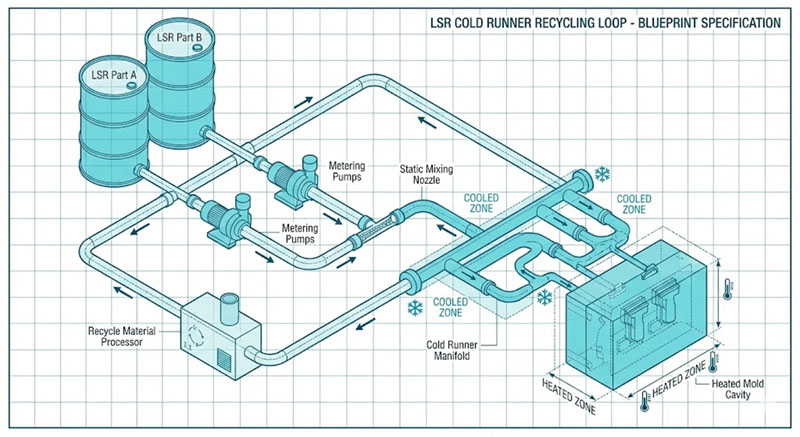

Sistem cold runner LSR mendaur ulang material yang belum mengeras kembali ke drum pemasok, sehingga menghasilkan limbah mendekati nol selama produksi kondisi stabil. Namun, proses memulai, mematikan, dan perubahan warna menghasilkan limbah 2-5%. Silikon dua komponen memiliki waktu pakai (waktu sebelum mulai mengeras) 4-8 jam di dalam cold runner, sehingga pematian semalaman memerlukan pembersihan. HTV menghasilkan limbah 10-15% dari pemotongan sisa yang tidak dapat diproses ulang tanpa menurunkan sifat-sifatnya.

Realita Penanganan Material dan Kehidupan di Dalam Pot

Sistem dua bagian LSR elegan namun menuntut. Bagian A (basis) dan Bagian B (katalis) disimpan dalam drum yang suhunya terkontrol. Pompa mengukur keduanya dengan rasio yang tepat (biasanya 1:1 atau 10:1) ke dalam mixer statis di nosel injeksi. Setelah tercampur, waktu mulai berjalan. Sebagian besar jenis LSR mengering sepenuhnya dalam 10-30 menit pada suhu ruangan—lebih cepat jika terkena panas.

Selama produksi, saluran pendingin menjaga suhu material pada 15-25°C, memperlambat proses pengerasan. Selama jalur produksi berjalan terus menerus, material bersirkulasi setiap 2-3 menit dan tidak pernah sepenuhnya mengeras di dalam saluran pendingin. Limbah yang dihasilkan minimal—hanya sedikit yang tersisa di nosel pencampur yang tidak dapat dipulihkan.

Namun, jika jalur produksi dihentikan untuk makan siang? Material di dalam saluran mulai mengental. Setelah 4 jam, material tersebut sebagian mengeras dan tidak dapat digunakan. Kami membuangnya—sebanyak 2-3 kali proses pencetakan—sebelum melanjutkan produksi. Untuk komponen seberat 20 gram, itu berarti 60 gram limbah per proses dimulai ulang. Pada operasi satu shift dengan satu kali istirahat makan siang dan satu kali penghentian di sore hari, itu berarti 120 gram per hari. Selama setahun, jumlahnya akan bertambah.

Limbah HTV lebih mudah dipahami: itu adalah sisa material yang Anda potong. Cetakan kompresi sengaja diisi berlebihan untuk memastikan rongga terisi penuh, sehingga material berlebih keluar dari garis pemisah. Pada gasket sederhana, sisa material mungkin mencapai 10% dari berat bagian tersebut. Pada geometri kompleks dengan banyak garis pemisah, jumlahnya bisa mencapai 20%. Dan Anda tidak bisa begitu saja mencampurnya kembali—setelah HTV mengalami pengikatan silang, ia menjadi termoset. Selesai sudah.

Beberapa pemasok menawarkan layanan penggilingan ulang HTV, di mana mereka menghancurkan limbah dan mencampurnya dengan bahan murni pada rasio 10-20% untuk aplikasi yang tidak kritis. Namun, sifat-sifatnya menurun—kekuatan tarik turun menjadi 15-25%, elongasi menurun. Saya hanya merekomendasikan ini untuk proyek-proyek yang berorientasi pada biaya di mana kinerja tidak ditentukan secara ketat.

Kesimpulan

Pilih LSR ketika volume produksi melebihi 50.000 komponen per tahun, kompleksitas desain menuntut dinding tipis atau toleransi ketat, dan standar kualitas memerlukan kemurnian setara FDA. Terimalah kesederhanaan HTV untuk prototipe, produksi volume rendah, dan komponen berdinding tebal di mana waktu siklus dan biaya tenaga kerja tidak mendominasi perhitungan ekonomi Anda.