Silikon secara luas dianggap sebagai stabil secara termal Dan tidak terdegradasi bahan, sebagian besar karena kekuatannya yang kuat Kerangka Si-O. Meskipun prinsip kimianya pada dasarnya benar, keyakinan ini seringkali menyederhanakan bagaimana silikon sebenarnya berperilaku di lingkungan industri nyata.

Dalam praktiknya, Stabilitas silikon bukanlah konstanta material.. Ini adalah variabel yang bergantung pada proses—yang seringkali disalahpahami ketika tim menyamakan “tidak ada kerusakan yang terlihat” dengan “tidak ada penurunan fungsi.”

Dari perspektif manufaktur, silikon tidak mengalami kegagalan secara dramatis. Ia mengalami kegagalan secara diam-diam, melalui perubahan sifat fisik yang dipengaruhi oleh riwayat termal, zat volatil residual, dan disiplin pasca-pengerasan.

Mengapa Silikon Tampak “Tidak Berpengaruh Secara Termal”?”

Dibandingkan dengan elastomer organik seperti EPDM atau karet nitril, silikon tidak hangus, meleleh, atau mencair ketika terpapar suhu tinggi. Ketahanan visual ini mengarah pada asumsi umum dalam bidang teknik:

Jika bagian tersebut belum berubah bentuk, berarti belum mengalami degradasi.

Asumsi ini salah.

Bagaimana Panas Sebenarnya Merusak Silikon

Pada paparan termal jangka panjang, degradasi silikon jarang melibatkan pemutusan rantai. Sebaliknya, oksigen menyerang gugus metil samping, yang menyebabkan peningkatan kepadatan ikatan silang yang tidak disengaja.

- Rantai utama polimer tetap utuh.

- Bagian tersebut mempertahankan bentuknya.

- Kepatuhan mekanis menghilang secara diam-diam.

Meskipun sebuah gasket mungkin tampak tidak berubah setelah ribuan jam terpapar suhu tinggi, namun kemampuannya untuk menyegel dapat hilang karena berkurangnya daya elastisitas.

Mekanisme Degradasi Silikon: Pergeseran Kepadatan Ikatan Silang

Berbeda dengan karet organik, degradasi silikon bermanifestasi sebagai perubahan perilaku fisik, bukan keruntuhan material.

Efek utama yang diamati dalam pengujian produksi meliputi:

- Kekerasan meningkat

- Gaya pantul berkurang

- Hilangnya peredaman getaran

- Set kompresi yang ditingkatkan

Dampak-dampak ini bersifat bertahap, kumulatif, dan seringkali tidak disadari hingga terjadi kegagalan di lapangan.

Peran Proses Manufaktur dalam Stabilitas Silikon

Senyawa Volatil yang Tidak Bereaksi: Risiko Tersembunyi

Salah satu faktor yang paling sering diabaikan sebagai penyebab ketidakstabilan silikon adalah adanya siloksan berbobot molekul rendah residu yang tertinggal setelah proses pencetakan.

Jika zat-zat volatil ini tidak dihilangkan melalui proses pasca-pengerasan yang memadai, zat-zat tersebut akan tetap terperangkap di dalam matriks elastomer.

Di dalam lingkungan tertutup bersuhu tinggi—seperti sensor otomotif atau wadah medis—hal ini menciptakan jalur bagi kegagalan jangka panjang.

Depolimerisasi dan Efek "Balasan"

Di bawah pengaruh panas dan kelembapan, siloksan residu dapat memulai reaksi. depolimerisasi, sering disebut sebagai bergosip.

Alih-alih terpisah secara terlihat, rantai polimer tersebut:

- Melipat kembali ke arah mereka sendiri

- Membentuk kembali siloksan siklik

- Beralih secara bertahap menuju keadaan seperti cairan.

Fenomena ini bukanlah kegagalan silikon sebagai material—melainkan kegagalan dari pengendalian proses, khususnya pasca-pengeringan yang tidak memadai.

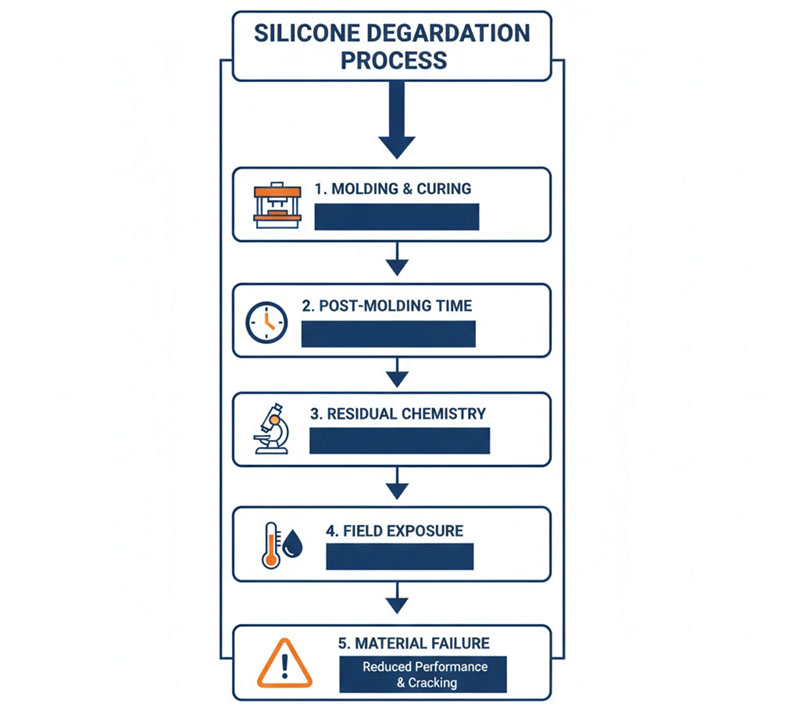

Rantai Kegagalan Khas

- Pencetakan awal: Bagian tersebut tampak lengkap dan stabil secara dimensi.

- Tahap perawatan pasca-pengobatan dipersingkat atau dilewati: Untuk menghemat waktu atau biaya

- Reaksi kimia residual tetap aktif: Senyawa volatil tidak dihilangkan

- Paparan lapangan: Panas + kelembapan mengaktifkan depolimerisasi

- Kegagalan tertunda: Seringkali 12–24 bulan setelah mulai bertugas

Cara Mendeteksi Degradasi Silikon Sebelum Terjadi Kegagalan

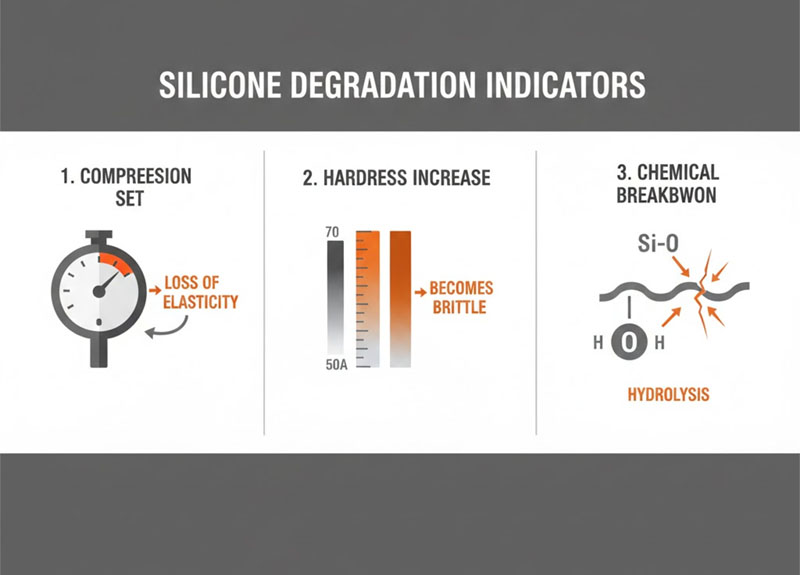

Saat mengevaluasi kinerja silikon jangka panjang, tiga indikator dapat diandalkan untuk menandakan bahwa material tersebut mendekati batas fungsionalnya.

1. Peningkatan Set Kompresi

Modus kegagalan silikon yang paling umum bukanlah retak—melainkan kehilangan daya pemulihan.

- Gasket berhenti mendorong balik

- Segel kehilangan tekanan kontak.

- Kebocoran terjadi tanpa kerusakan yang terlihat.

Terlepas dari pentingnya, set kompresi seringkali kurang diperhatikan dalam spesifikasi awal.

2. Pergeseran Durometer

Bagian silikon yang dicetak di 50 Pantai A mungkin mengeras secara bertahap menjadi 60–70 Shore A setelah terpapar panas dalam waktu lama.

Seiring meningkatnya kekerasan:

- Performa peredaman menurun

- Isolasi getaran terganggu.

- Kekuatan perakitan bangkit

3. Batas Stabilitas Hidrolitik

Dalam lingkungan yang kaya uap atau memiliki kelembapan tinggi, Kerangka Si-O-Si dapat rentan terhadap pemecahan hidrolitik kecuali jika formulasinya dirancang khusus untuk menahannya.

Apakah Komponen Silikon Memiliki Masa Kadaluarsa?

Polimer silikon itu sendiri tidak "kadaluarsa," tetapi bahan tambahan pemrosesan.

Selama periode 5–10 tahun, plasticizer, penghambat api, atau aditif khusus dapat bermigrasi ke permukaan—fenomena yang dikenal sebagai berbunga.

Meskipun mekarnya bunga tidak selalu menandakan kegagalan, hal itu dapat mengubah:

- Energi permukaan

- Koefisien gesekan

- Kinerja perakitan otomatis

Mengapa Proses Pasca-Pengerasan Menentukan Ketahanan Silikon

Silikon berperilaku lebih seperti material semi-anorganik daripada karet konvensional. Stabilitas jangka panjangnya kurang bergantung pada kimia polimer mentah dan lebih bergantung pada... riwayat termal selama manufaktur.

Jika residu zat volatil tidak sepenuhnya dihilangkan melalui proses pasca-pengerasan yang terkontrol, stabilitas intrinsik material akan terganggu. sebelum komponen tersebut mulai digunakan..

Poin-Poin Penting

- Silikon tidak rusak secara kasat mata—kerusakannya bersifat fungsional.

- Stabilitas termal bergantung pada pengendalian proses, bukan hanya ikatan Si-O

- Senyawa volatil residu merupakan pendorong utama degradasi jangka panjang.

- Proses pengeringan akhir bukanlah pilihan; proses ini menentukan kinerja di lapangan.

- Kompresi permanen, perubahan kekerasan, dan hidrolisis adalah kondisi batas yang sebenarnya.

Stabilitas silikon tidak dijamin hanya dengan pemilihan material saja. Stabilitas tersebut direkayasa—atau hilang—selama proses manufaktur.