Je staat op een kruispunt in je productontwikkeling. Je team heeft siliconenonderdelen nodig, maar de leverancier gebruikt termen als "LSR" en "HTV" met totaal verschillende prijsopgaven. De ene belooft snellere doorlooptijden, maar vereist een hogere investering in gereedschap. De andere lijkt in eerste instantie goedkoper, maar kan je productielijn vertragen.

LSR (vloeibare siliconenrubber) wordt geproduceerd met behulp van spuitgieten met geautomatiseerde koudekanaalsystemen, wat resulteert in snellere cyclustijden en een superieure consistentie voor productie in grote volumes. HTV (hogetemperatuurvulcaniserende) siliconen worden geproduceerd met behulp van compressievormen, wat lagere matrijskosten met zich meebrengt, maar een lagere doorvoersnelheid. Uw keuze hangt af van het jaarlijkse volume, de complexiteit van de onderdelen en de kwaliteitseisen. LSR is uitermate geschikt voor micro-onderdelen en medische toepassingen, terwijl HTV beter past bij prototyping en middelgrote series.

Maar dit is wat de meeste ingenieurs over het hoofd zien: de 'goedkopere' optie blijkt vaak de duurste te zijn als je rekening houdt met de cyclustijd, afvalpercentages en arbeidskosten voor de nabewerking. Ik heb inkoopteams zien investeren in HTV-matrijzen, om vervolgens zes maanden later halsoverkop LSR-capaciteit te moeten regelen toen de vraag verdubbelde. Laten we eens precies bekijken hoe deze processen verschillen en wanneer elk financieel gezien zinvol is.

Wat maakt LSR-spuitgieten anders dan HTV-compressie?

Ik herinner me de eerste keer dat ik een LSR-machine in werking zag. De precisie was fascinerend: vloeibaar materiaal stroomde door verwarmde kanalen en vulde microholtes in seconden. Daarna zag ik een HTV-pers, waar een operator handmatig voorvormen in de mal plaatste. Een wereld van verschil.

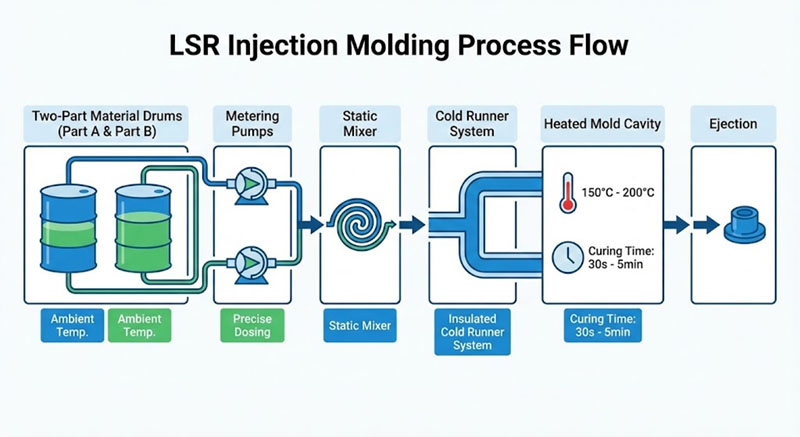

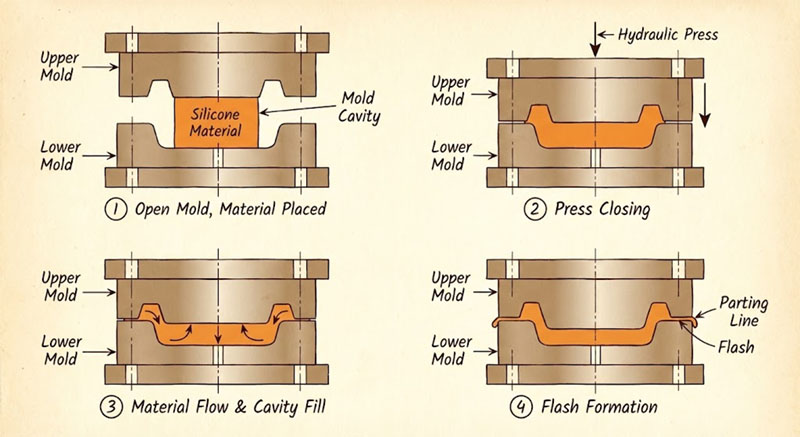

Bij LSR-spuitgieten wordt een tweecomponenten vloeibare siliconenkit via een koudkanaalsysteem in verwarmde mallen (doorgaans 170-200 °C) gepompt, waarna deze in 20-60 seconden per cyclus uithardt. Bij HTV-compressiegieten worden voorgemengde siliconenbrokken in open mallen geplaatst, waarna deze worden geperst en gedurende 3-10 minuten worden verwarmd (150-180 °C). LSR automatiseert de materiaalverwerking en vermindert de arbeidskosten, terwijl HTV handmatig laden vereist en een langere uithardingstijd heeft.

Procesmechanica: Koudkanaal versus handmatig laden

De LSR-koudkanaaltechnologie is een echte gamechanger. Het houdt de tweecomponentensilicone gescheiden tot aan de mengmond, waardoor voortijdige uitharding wordt voorkomen. Dit systeem maakt het volgende mogelijk:

- Volledig geautomatiseerde cycli: De operator raakt het materiaal niet aan tussen de opnames.

- Consistente hagelgewichten: Precisiepompen leveren een herhaalbaarheid van ±0,5%.

- Geen flitsafval: Het materiaal van de koude leidingen keert terug naar de aanvoertrommels.

HTV daarentegen gebruikt vaste of kneedbare siliconen. Operators wegen stukken af, plaatsen ze in de mallen en snijden na het uitharden het overtollige materiaal weg. Ik heb dit getimed: zelfs ervaren vakmensen hebben 15 tot 30 seconden per mal nodig om het materiaal te laden. Bij een mal met 4 mallen is dat 2 minuten handarbeid per cyclus, nog voordat de pers sluit.

Hieronder staat de kostenopgave die ik met klanten hanteer:

| Factor | LSR-injectie | HTV-compressie |

|---|---|---|

| Cyclustijd | 20-60 seconden | 3-10 minuten |

| Arbeid per cyclus | 0 seconden (automatisch) | 60-120 seconden |

| Materieel afval | <2% (koude runner recycleert) | 10-15% (flitstrimmen) |

| Gereedschapskosten | $15,000-$50,000 | $3,000-$12,000 |

De meerprijs voor LSR-gereedschap is in eerste instantie pijnlijk. Maar als je 100.000 onderdelen per jaar produceert, tellen die besparingen van 4 minuten in de cyclustijd ruimschoots op. Ik heb voor een klant berekend dat LSR het prijsverschil voor gereedschap in 8 maanden had terugverdiend, puur door lagere arbeidskosten en een hogere productiecapaciteit.

Hoe verhouden de kwaliteitsnormen zich tussen LSR en HTV?

Een klant in de medische hulpmiddelenindustrie heeft ooit een complete batch HTV afgekeurd vanwege zichtbare luchtbellen in de siliconen. Het materiaal was tijdens het mengen niet goed ontlucht. We zijn overgestapt op LSR en het probleem was opgelost. Niet omdat HTV inherent gebrekkig is, maar omdat de procescontrole bij LSR veel strenger is.

LSR biedt optische transparantie, minimale vluchtige residuen (direct FDA-conform) en consistentie van onderdeel tot onderdeel binnen toleranties van ±0,02 mm. HTV kan vergelijkbare materiaaleigenschappen bereiken, maar vereist nabewerking (4-8 uur bij 200 °C) om resterend peroxide te verwijderen, en handmatig mengen introduceert variabiliteit. Voor medische producten, producten voor contact met levensmiddelen of babyproducten rechtvaardigen de inherente zuiverheid en consistentie van LSR de investering.

Zuiverheid van het materiaal en eisen voor nabewerking

LSR hardt uit door middel van platinakatalyse. Geen peroxiden, geen bijproducten. De onderdelen komen direct uit de mal en zijn klaar voor montage. HTV maakt gebruik van peroxide-crosslinking, wat sporen van residuen achterlaat. Ik heb de niveaus van vluchtige organische stoffen (VOC's) in gegoten HTV-onderdelen gemeten op 800-1200 ppm. Na na-uitharding dalen ze tot <100 ppm, maar dat betekent een extra ovencyclus, energiekosten en 8 uur extra doorlooptijd.

Het geurverschil is direct merkbaar. Verse HTV-onderdelen ruiken naar elastiekjes. LSR-onderdelen? Geurloos. Voor consumentenproducten – speentjes voor babyflesjes, keukengerei, draagbare sensoren – is die zintuiglijke ervaring belangrijk. Ik heb meegemaakt dat merken HTV-monsters puur op basis van de geur afwezen, zelfs als het materiaal aan de specificaties voldeed.

Transparantie is ook een belangrijke indicator. LSR kan kristalheldere optiek leveren voor lichtgeleiders, lensafdichtingen en esthetische onderdelen. Het mengproces van HTV sluit microbelletjes in, waardoor zelfs "heldere" varianten een doorschijnend, melkachtig uiterlijk krijgen. Ik gebruik deze vergelijkingstabel met ontwerpers:

| Eigendom | LSR (zoals gegoten) | HTV (na uitharding) |

|---|---|---|

| Transparantie | Optisch helder | doorschijnend tot ondoorzichtig |

| VOC-residuen | <50 ppm | <100 ppm (na uitharding) |

| Geur | Geen | Vage rubbergeur |

| Maattolerantie | ±0,02 mm | ±0,05 mm |

Voor prototyping is de variabiliteit van HTV acceptabel. Maar zodra je 50.000 eenheden per maand verzendt, betekent die tolerantie van ±0,05 mm afgekeurde assemblages en garantieclaims. Ik zag het afdichtingsfalenpercentage van een klant dalen van 2,31 TP3T naar 0,11 TP3T door over te stappen van HTV naar LSR voor hun pakkingen. De LSR-matrijzen kostten 1 TP4T 28.000 meer, maar ze bespaarden 1 TP4T 15.000 per maand aan herwerkkosten.

Wanneer is de lagere gereedschapskost van HTV zinvol?

Niet elk project vereist LSR. Ik had een startup die een aangepaste handgreep ontwierp voor adaptieve fietspedalen. Ze hadden 500 onderdelen nodig voor een pilotprogramma. LSR-matrijzen zouden $35.000 hebben gekost – meer dan hun hele prototypebudget. We kozen voor HTV-compressiematrijzen voor $6.000 en leverden de onderdelen binnen 3 weken.

HTV-compressievormen is ideaal voor jaarlijkse volumes onder de 50.000 onderdelen, grote of dikwandige geometrieën (meer dan 10 mm) en projecten met een onzekere vraag. De lagere investering in gereedschap vermindert het financiële risico en het proces kan materiaalvariaties (zoals het toevoegen van vulstoffen of pigmenten) beter verwerken. Voor korte productieruns, prototypes of onderdelen waarbij de cyclustijd niet cruciaal is, is HTV economisch gezien de beste keuze.

Volume Break-Even Analyse

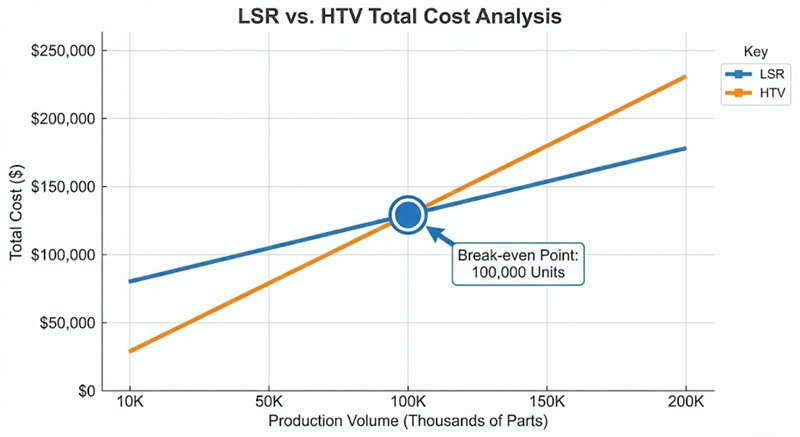

Ik voer deze berekening voor elke klant uit: bij welk productievolume compenseert het kostenvoordeel per onderdeel van LSR de meerprijs voor de gereedschappen? De formule houdt rekening met de cyclustijd, loonkosten, materiaalverspilling en machine-uren. Hier is een concreet voorbeeld uit een project voor consumentenelektronica:

- LSR-scenario: $40.000 gereedschap, cyclus van 35 seconden (4-holtes), $0,18 materiaal per onderdeel, $0,05 machine/arbeid per onderdeel = $0,23 per onderdeel + afgeschreven gereedschap

- HTV-scenario: $8.000 gereedschap, cyclus van 5 minuten (4-holtes), $0,15 materiaal per onderdeel, $0,42 machine/arbeid per onderdeel = $0,57 per onderdeel + afgeschreven gereedschap

Bij 10.000 onderdelen: Totale kosten LSR = $40.000 + ($0,23 × 10.000) = $42.300. Totale kosten HTV = $8.000 + ($0,57 × 10.000) = $13.700. HTV wint.

Bij 100.000 onderdelen: Totale kosten LSR = $40.000 + ($0,23 × 100.000) = $63.000. Totale kosten HTV = $8.000 + ($0,57 × 100.000) = $65.000. LSR wint.

Het omslagpunt ligt rond de 90.000-120.000 onderdelen, afhankelijk van de complexiteit van het onderdeel. Maar er is een verborgen factor: de doorlooptijd. Als de lancering van uw product afhangt van de verzending van 20.000 eenheden binnen 4 weken, betekent de cyclus van 35 seconden van LSR dat één pers 500 onderdelen per 8-urige shift kan produceren. HTV met een cyclus van 5 minuten? Slechts 96 onderdelen per shift. U zou 5 HTV-persen nodig hebben om één LSR-lijn te evenaren.

Ik houd ook rekening met de ontwerpflexibiliteit. LSR blinkt uit in dunne wanden (tot 0,3 mm), ondersnijdingen en microdetails. Ik heb LSR-toetsenborden gegoten met knoppenwanden van 0,5 mm en geïntegreerde scharnieren – iets wat onmogelijk is met HTV-compressie. Als de geometrie van uw onderdeel de grenzen van de spuitgietbaarheid opzoekt, bieden de injectiedruk en vloei-eigenschappen van LSR ontwerpers een vrijheid die HTV simpelweg niet kan evenaren.

Hoe zit het met het recyclen van materiaal uit de koudekanalen?

Een klant vroeg me ooit: "Als de cold runner materiaal recycleert, waarom produceert LSR dan nog steeds afval?" Een uitstekende vraag. Het antwoord heeft te maken met praktische productieomstandigheden en de houdbaarheid van materialen.

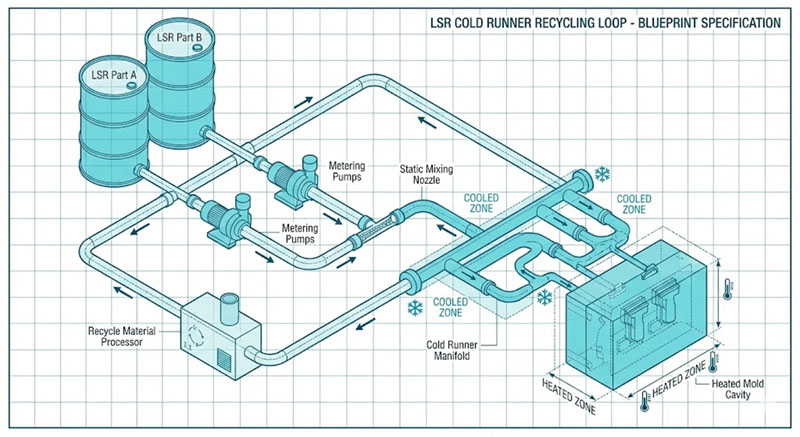

LSR-koudkanaalsystemen recyclen niet-uitgehard materiaal terug naar de toevoertrommels, waardoor er tijdens stabiele productie vrijwel geen afval ontstaat. Opstarten, uitschakelen en kleurwisselingen genereren echter 2-51 TP3T afval. De tweecomponentensilicone heeft een verwerkingstijd (tijd voordat het uithardt) van 4-8 uur in het koudkanaal, waardoor bij nachtelijke stilstanden een spoeling noodzakelijk is. HTV genereert 10-151 TP3T afval door het afsnijden van overtollig materiaal, dat niet opnieuw verwerkt kan worden zonder dat de eigenschappen achteruitgaan.

De realiteit van materiaalbehandeling en potlife

Het tweedelige systeem van LSR is elegant maar veeleisend. Deel A (basis) en deel B (katalysator) bevinden zich in temperatuurgecontroleerde vaten. Pompen doseren ze in nauwkeurige verhoudingen (doorgaans 1:1 of 10:1) in een statische menger bij de injectiemond. Zodra ze gemengd zijn, begint de tijd te lopen. De meeste LSR-soorten harden volledig uit in 10-30 minuten bij kamertemperatuur – sneller als ze aan warmte worden blootgesteld.

Tijdens de productie houdt de koude transporteur het materiaal op een temperatuur van 15-25 °C, waardoor het uithardingsproces wordt vertraagd. Zolang de lijn continu draait, wordt het materiaal elke 2-3 minuten doorgevoerd en hardt het nooit volledig uit in de transporteur. De verspilling is minimaal: alleen de kleine hoeveelheid in de mengmond die niet kan worden teruggewonnen.

Maar de productielijn stilleggen voor de lunch? Dan begint het materiaal in de spuitgietmachine te geleren. Na 4 uur is het gedeeltelijk uitgehard en onbruikbaar. We moeten het materiaal – de hoeveelheid van 2-3 spuitcycli – verwijderen voordat we verdergaan. Voor een onderdeel van 20 gram is dat 60 gram afval per herstart. Bij een productie met één ploegendienst, één lunchpauze en één middagstop, is dat 120 gram per dag. Over een jaar loopt dat aardig op.

Het afval van HTV is eenvoudiger te verklaren: het is de braam die je eraf snijdt. Compressiematrijzen vullen de matrijs opzettelijk te vol om een volledige vulling te garanderen, waardoor overtollig materiaal langs de scheidingslijn naar buiten wordt geperst. Bij een eenvoudige pakking kan de braam 101 ton van het gewicht van het onderdeel bedragen. Bij complexe geometrieën met meerdere scheidingslijnen kan dit oplopen tot 201 ton. En je kunt het niet zomaar opnieuw mengen – zodra HTV is uitgehard, is het een thermohardend materiaal. Einde verhaal.

Sommige leveranciers bieden diensten aan voor het hergebruik van HTV-materiaal, waarbij ze schroot vermalen en mengen met nieuw materiaal in verhoudingen van 10-20% voor niet-kritische toepassingen. De eigenschappen gaan echter achteruit: de treksterkte daalt met 15-25% en de rekbaarheid neemt af. Ik raad dit alleen aan voor kostenefficiënte projecten waar de prestaties niet strikt gespecificeerd zijn.

Conclusie

Kies LSR wanneer het volume meer dan 50.000 onderdelen per jaar bedraagt, de complexiteit van het ontwerp dunne wanden of nauwe toleranties vereist, en de kwaliteitsnormen FDA-zuiverheid vereisen. Accepteer de eenvoud van HTV voor prototypes, kleine series en dikwandige onderdelen waarbij de cyclustijd en arbeidskosten geen doorslaggevende rol spelen in de economische haalbaarheid.