Siliconenproducten worden op veel gebieden veel gebruikt vanwege de eigenschappen van niet-giftig, smaakloos, bestand tegen hoge temperaturen, stabiele prestaties, enz. In ons dagelijks leven zijn siliconenproducten overal te vinden, van siliconen babyvoeding tot siliconen keukengerei, van auto-onderdelen tot medische apparatuur, en van schoonheidsproducten tot consumptiegoederen, zoals siliconen speelgoed en geschenken.

Siliconenrubberproducten zijn niet alleen welkom vanwege hun hoogwaardige fysische eigenschappen, maar ook omdat hun chemische structuur gebaseerd is op afwisselende eenheden van silicium en zuurstof. Ze kunnen worden gemaakt met verschillende organische en koolstofbases, maar ook met additieven en vulstoffen die in hun moleculaire raamwerk zijn geïntegreerd om producten te creëren met verschillende vormen, hardheid of elasticiteit, kleur, transparantie, scheursterkte, weerstand tegen omgevings- of mechanische belasting, en meer.

Hoe siliconenproducten vervaardigen?

Als professionele fabrikant van siliconenproducten met vele jaren ervaring in de industrie, omvatten de siliconenproductieprocessen van Ruiyang:

- Persvormen

- Vloeibaar siliconenrubber spuitgieten

- Rubberen spuitgietwerk met hoge consistentie

- Extrusiegieten

- Kalandervormen

- Overdrachtgieten

De keuze van het te gebruiken proces varieert van product tot product, afhankelijk van de complexiteit van de structuur van het siliconenproduct, de grootte, de hoeveelheid, de kosten, speciale prestatiebehoeften, enz. Daarom is het van cruciaal belang om de materialen en productieprocessen te begrijpen om het siliconenproduct te optimaliseren. kwaliteit, productiviteit en consistentie. Laten we deze methoden eens nader bekijken.

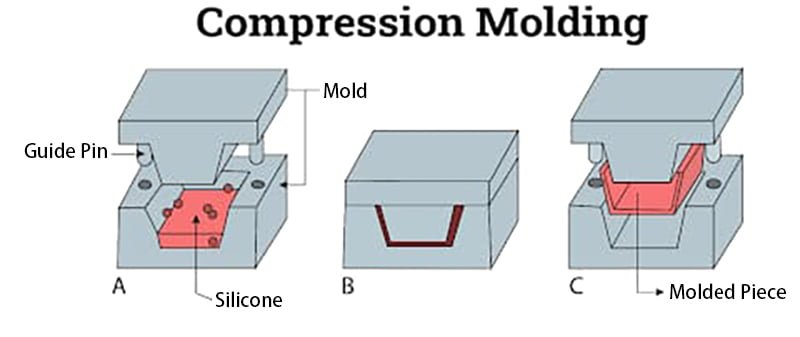

Persvormen

Compressiegieten is een veelgebruikte methode voor het verwerken van siliconen. Het wordt voornamelijk gedaan door de pasvorm van de mal, en de vorm van de mal bepaalt de vorm van het siliconenproduct. De siliconen worden meestal gevormd door mallen op hoge temperatuur. Eerst worden de vaste siliconengrondstoffen gemengd met een vulkaniseermiddel. Vervolgens wordt het materiaal door de vulcanisator onder druk gezet om de hele holte te vullen en onder hoge temperatuur gevulkaniseerd, en de verwarming en druk worden gehandhaafd totdat de siliconen zijn uitgehard. Tijdens dit proces blijft het siliconenrubber enigszins flexibel en ligt de hardheid van gegoten siliconen doorgaans tussen de 30°C en 70°C. Dit productieproces is relatief eenvoudig en toepasbaar op de meeste siliconenproducten.

Voordelen van compressiegieten zijn onder meer:

- Lagere gereedschapskosten

- Minder verspilling van grondstoffen

- Kosteneffectief, vooral voor grote onderdelen en bestellingen met grote volumes

- Geschikt voor kleine onderdelen en complexere vormen

- Breed scala aan toepassingen, waaronder computertoetsenborden, keukenbenodigdheden, elektrische onderdelen en bepaalde medische en tandheelkundige apparatuur

Soorten compressiegegoten siliconenproducten

Siliconenproducten voor baby's, siliconenproducten voor de keuken, huishoudelijke artikelen, pakkingen, afdichtingspakkingen, O-ringen, siliconen eendenbekkleppen, op maat gemaakte siliconen auto-onderdelen, enz.

Spuitgieten

Spuitgieten is complexer dan compressiegieten, transfergieten of extrusiegieten. Korte uithardingstijden en lage viscositeit maken spuitgieten een uitstekende keuze voor een grote verscheidenheid aan siliconenproducten. Matrijsontwerp, poortgrootte en locatie zijn sleutelfactoren bij het optimaliseren van het spuitgietproces.

Het gebruik van het spuitgietproces heeft de volgende voordelen:

- Pas je aan de productie van grote volumes aan

- Er kunnen meerdere materialen tegelijkertijd worden gebruikt

- Kan worden geautomatiseerd

- Lage productieprijs per onderdeel

- Korte vormcyclus

- Geen prefab voorbereiding nodig

- Bij het juiste matrijsontwerp is trimmen niet nodig

- Zeer geschikt voor producten die maattolerantie of uniformiteit vereisen

Naast de voordelen zijn er natuurlijk ook enkele punten waar u op moet letten bij het gebruik van spuitgieten voor de productie van siliconenproducten.

- Knipperen, kromtrekken, belletjes, deuken

- Bij onvoldoende injectievolume zal het matrijsdeel niet vullen

- In matrijzen met meerdere holtes balanceert u de poorten om de materiaalstroom te optimaliseren

- Ontluchten met snel vullen en korte focustijden kan nodig zijn om ingesloten lucht te verwijderen

- Het verversen van materiaalmengsels voorafgaand aan het vormen verbetert de opbrengst van de onderdelen

- Houd de holte schoon en identificeer deze

- Uitharding van het product

- Het beste voor dunwandige producten

Soorten injectie-siliconen gegoten producten

Kleine precisieonderdelen, auto-onderdelen, zwembenodigdheden, keukenapparatuur

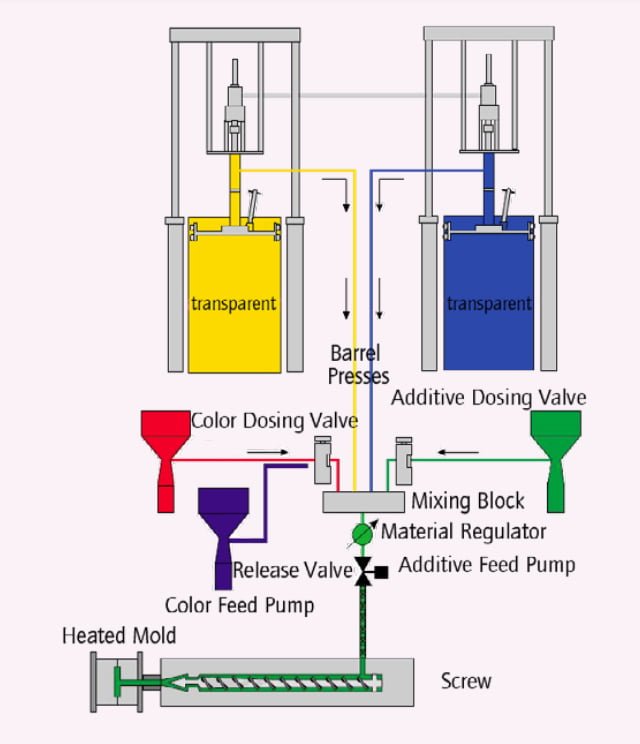

Vloeibaar siliconenrubber (LSR) spuitgieten

Vloeibaar siliconenrubber is een zeer zuivere, tweecomponenten, uitgeharde siliconen versterkt met speciaal behandeld silica. Het stelt relatief hoge eisen aan sterkte, weerstand en hoge kwaliteit. LSR is minder stroperig dan HCR, waardoor het een verpompbaar materiaal is dat ideaal is voor vloeistofspuitgieten.

Het belangrijkste verschil tussen LSR en HCR is de “stroombare” of “vloeibare” aard van het LSR-materiaal. Hoewel HCR peroxide- of platina-uithardingsprocessen kan gebruiken, gebruikt LSR alleen platina-additieven. Vanwege de thermohardende aard van het materiaal vereist LSR-spuitgieten een speciale behandeling, zoals intensief distributief mengen, terwijl het materiaal op een lage temperatuur wordt gehouden voordat het in een verwarmde holte wordt geduwd en gevulkaniseerd.

Hoe werkt het LSR-spuitgietproces en wat zijn de voordelen ervan?

LSR-injectie wordt, net als zijn HCR-tegenhanger, gebruikt om een gegoten eindproduct in een holte te creëren. Bij het LSR-proces wordt gebruik gemaakt van een onverwarmd vloeibaar of stroperig materiaal dat door een injectiemondstuk in de matrijsholte wordt gepompt. De grondstof wordt eenvoudigweg onder druk in de gesloten, verwarmde holte getransporteerd, waardoor de holte in een mum van tijd wordt gevuld. Door zijn eenvoud is LSR-spuitgieten een zeer snelle productiemethode, waarbij gebruik wordt gemaakt van een doseerapparaat dat rechtstreeks uit het vat zuigt, met snelle doorlooptijden, ideaal voor het produceren van onderdelen met een zeer hoog volume.

Belangrijkste voordelen van LSR-injectie

- Korte en nauwkeurige vormcycli

- Massaproductie

- Efficiënte en economische verwerking

- Breed scala aan toepassingen, kan een verscheidenheid aan algemene producten maken

- Snelle uitharding en uitstekende vormlossing

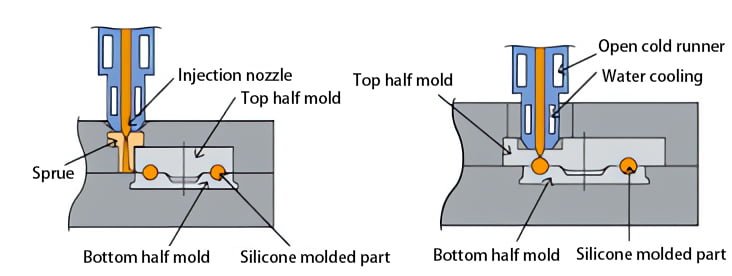

Hoge consistentie rubber (HCR) spuitgieten

Hoge consistentie rubber (HCR) is ook bekend als door hitte uitgehard rubber of HTV (hoge temperatuur gevulkaniseerd) siliconenrubber. Dit materiaal is gemaakt van reactieve siliconen met zeer zware macromoleculen.

Verschillende grondstoffen kunnen specifieke functies voor HCR bieden, zoals pyrogeen silica of neergeslagen silica met een hoog specifiek oppervlak om de mechanische eigenschappen te verbeteren, hittestabilisator, weekmaker of antirecombinatiemiddel.

HCR-elastomeren presteren beter dan traditionele organische elastomeren en bieden superieure mechanische sterkte in het temperatuurbereik van -50°C tot +300°C. Ze hebben ook goede verouderingseigenschappen, zijn chemisch inert, zijn stabiel bij blootstelling aan licht of zuurstof, en zijn gemakkelijk gekleurd en zelfs transparant, waardoor ze ideaal zijn voor voedselverpakkingen en medische hulptoepassingen.

Het integreren van diverse additieven in HCR opent grenzeloze maatwerkoplossingen voor bestaande en nieuwe toepassingen in diverse industrieën. Lucht- en ruimtevaart, automobielsector, gezondheidszorg, olie en gas, bouw, elektronica, elektrische voertuigen en meer.

Hoe werkt het HCR-spuitgietproces en welke voordelen levert het op?

Gemeten HCR wordt rechtstreeks vanuit de cilinder in de gesloten verwarmde mal geïnjecteerd via het schroefmechanisme en het mondstuk, door de poort. Het materiaal vult en vult de holte van de mal en vormt het onderdeel.

De belangrijkste voordelen van HCR-spuitgieten

- Korte en nauwkeurige vormcycli

- lagere eenheidskosten

- Minder materiaalverspilling

- Mogelijkheid om te gieten met andere materialen zoals plastic of metaal

- Wat de eindproducten betreft, is de productie stabiel

- Superieure nauwkeurigheid en vulling van complexe onderdelen vergeleken met compressie- of transfergieten.

- Het is misschien wel de meest gebruikelijke en krachtige vormmethode, waarbij producten sterk kunnen variëren in grootte, complexiteit en toepassing.

Het verschil tussen compressiegieten en spuitgieten

Compressiegieten en spuitgieten zijn vergelijkbaar in die zin dat ze beide voorgevormde holtes vullen, maar ze verschillen doordat compressiematrijzen direct voorgevuld worden met vulmiddel, terwijl bij spuitgieten het vulmiddel vooraf volledig in een gesloten holte wordt geïnjecteerd.

Fabrikanten van verschillende soorten onderdelen wordt vaak zowel compressie- als spuitgieten gebruikt, maar voor verschillende soorten onderdelen. Over het algemeen heeft spuitgieten de voorkeur bij het maken van complexere (en vaak kleinere) onderdelen, terwijl compressie heel goed werkt voor eenvoudige of basisontwerpen en grote onderdelen die niet met behulp van extrusie kunnen worden geproduceerd.

Andere vergelijkingspunten zijn: spuitgieten heeft kortere cyclustijden en is daarom over het algemeen sneller en kosteneffectiever voor producten met een hoog volume, terwijl compressiegieten meestal wordt gebruikt voor serieonderdelen met een lage tot gemiddelde productie.

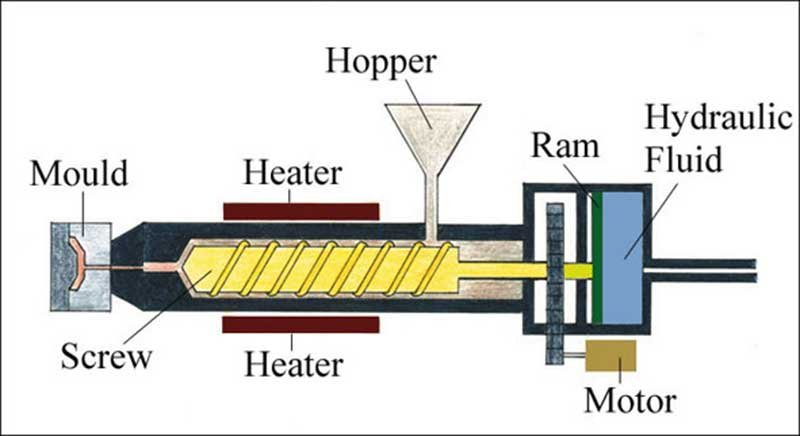

Extrusiegieten

Geëxtrudeerde siliconenproducten worden meestal gevormd door een extruder. Extrusie van siliconenrubber wordt over het algemeen gebruikt voor de vervaardiging van slangen, touwen, complexe profielen en dwarsdoorsnededelen, vaak vrij lange, vaak meerlaagse componenten, evenals staven, ovenafdichtingen, kabels, draadisolatie, pakkingen, afdichtingen Wachten .

Siliconenslangen worden veel gebruikt in medische en mechanische apparatuur. Het kan ook worden gebruikt als buffer voor verpakkingsmaterialen.

Het proces maakt gebruik van een HCR-compound met een katalysator, die geprefabriceerd wordt tot strips of blokken. De voorvorm wordt vervolgens in een schroefextruder gevoerd die het mengsel door een matrijs van gehard staal met een patroon van sneden perst. De gevormde siliconen gaan vervolgens door een verwarmde kamer op een transportband en worden uitgehard in een continue trekoven.

De belangrijkste uitdaging voor fabrikanten die deze technologie gebruiken, is hoe ze de juiste kwaliteit siliconenrubber en een aangepast katalysatorsysteem kunnen selecteren om optimaal te presteren in een specifiek mechanisch, temperatuur- en snelheidsgecontroleerd proces en om het eindproduct te laten voldoen aan de specificaties, tolerantienormen en naleving van de wettelijke normen.

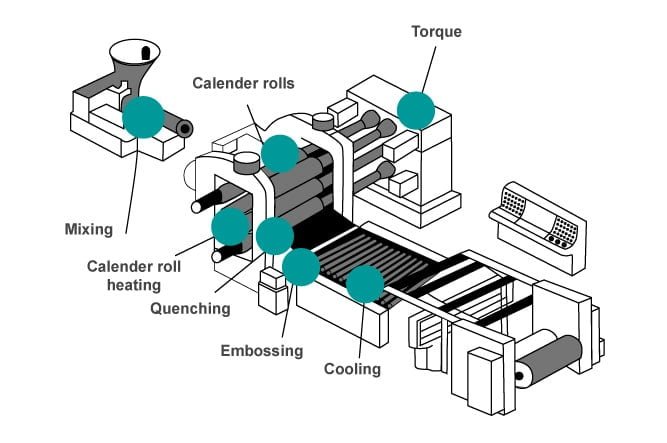

Siliconenrubber kalanderen

Kalanderen is een mechanisch proces waarbij het materiaal continu wordt samengedrukt en gladgemaakt door de plaat door paren verwarmde rollen te bewegen. Deze sets van dubbele of meerdere lagen harde stalen rollen worden kalenders genoemd. Ze worden op druk aangepast om een vooraf bepaalde en uniforme dikte, oppervlakteafwerking en textuur van siliconenrubber te produceren, die glanzend, mat, glad, klevend of reliëf kan zijn, enz.

De grondstof, meestal HCR, die de mechanische eigenschappen van het eindproduct bepaalt, wordt vooraf door hitte verzacht of geëxtrudeerd en vervolgens door opgestelde cilindrische rollen geperst. Het kalanderproces comprimeert de niet-uitgeharde siliconenvoorvorm tot een continu siliconenvel. Siliconen kunnen vervolgens op verschillende substraten worden gedrukt, zoals beschermfolie, of worden gehecht aan verschillende stoffen, glas, kunststoffen en meer.

De belangrijkste voordelen van kalanderverwerking zijn onder meer:

- Grootvolume, continue verwerking van hoogwaardige producten

- Vrijstaande platen (niet ondersteund) geleverd in een beschermende voering of producten gecombineerd met andere materialen, waaronder organische of kunstmatige stoffen (polyamide, viscose, polyester, enz.), glas, plastic, enz.

- Er zijn vrijwel eindeloze toepassingen, variërend van voeringen voor de bouw, huishoudelijke producten, kleding, decoraties, producten die met voedsel in contact komen, industriële transportbanden, autoclaveerbare producten voor medische toepassingen en meer.

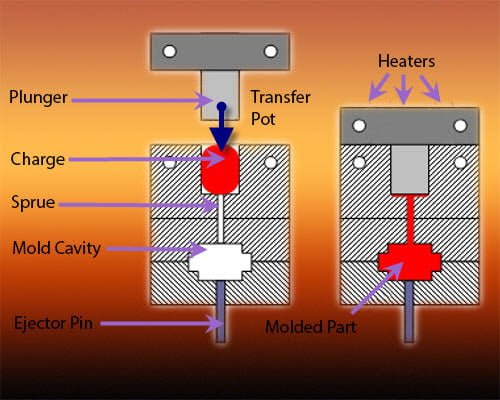

Siliconenrubber overdrachtsgietwerk

Transfermolding is in meerdere opzichten vergelijkbaar met compressiegieten. Het maakt gebruik van HCR, dat vanuit een hulpkamer (een transfertank genoemd) in een gesloten matrijssysteem onder druk wordt geperst, waarin een verwarmd vat boven de matrijs is opgenomen, aangedreven door een zuiger. Siliconenrubber is gevuld met een uniek poort- en runnersysteem dat kan bewegen relatief harde materialen in de mal vóór verwarming. Het transfervormproces van siliconenrubber is ideaal voor het vervaardigen van uiterst nauwkeurige siliconenvormdelen en voor het “stapelen” met andere materialen om het vormen van complexe geometrieën mogelijk te maken. De combinatie van HCR- en transfergietprocessen kan onderdelen van hoge kwaliteit produceren, wat ontwerpflexibiliteit en kortere productiecycli oplevert.

Transfergieten verschilt van compressiegieten doordat de mal volledig gesloten is in plaats van in twee delen te worden gesplitst. Om deze reden verschilt het ook van spuitgieten doordat er hogere drukken nodig zijn om de matrijs te vullen. Dit maakt het ook mogelijk dat transfer-molding toegevoegde vezels of matrix in de buitenlaag accepteert om op maat versterkte onderdelen te produceren.

De belangrijkste voordelen van transfergietverwerking

- Lagere gereedschapskosten

- Uniforme, nauwkeurige en consistentere onderdelen vergeleken met compressiegieten dankzij de mal uit één stuk en de hoge maattolerantie

- Efficiënt en wendbaar vermogen voor het accepteren van verschillende versterkingsvezels die vooraf in de mal zijn gepositioneerd, waaronder glas, koolstof en aramide, evenals natuurlijke plantaardige vezels.