Bent u benieuwd naar de productie van siliconenproducten met complexe vormen en nauwkeurige details? Silicone Pneumatic Forming (SPF) is de oplossing.

We onderzoeken de voordelen en toepassingen van pneumatisch vormen met siliconen en vergelijken dit met andere gietprocessen. Zo helpen we u te begrijpen welke methode het beste bij uw behoeften past.

Wat is pneumatisch vormen met siliconen?

Pneumatisch vormen van siliconen maakt gebruik van luchtdruk om siliconenmateriaal te vormen. Bij dit proces wordt vloeibare siliconen in een mal gespoten. Vervolgens wordt er luchtdruk toegepast om de siliconen in alle details en openingen van de mal te duwen, zodat het materiaal de gewenste vorm krijgt. Door de sterkte en richting van de luchtdruk te regelen, zorgt het proces ervoor dat de siliconen de mal gelijkmatig vullen, waardoor luchtbellen of defecten worden voorkomen.

Deze methode is vooral handig voor het maken van onderdelen met complexe vormen of kleine afmetingen. Het zorgt voor een hoge precisie en efficiëntie. Pneumatisch vormen met siliconen wordt veel gebruikt bij de productie van medische apparatuur, elektronische afdichtingen en auto-onderdelen, waar nauwkeurigheid en consistentie cruciaal zijn.

High-end markten met groeiende vraag naar pneumatisch vormen van siliconen

Verschillende high-end markten tonen een toenemende vraag naar pneumatisch vormen met siliconen. De medische industrie springt hierbij als eerste in het oog. Deze industrie gebruikt deze technologie voor de productie van geavanceerde onderdelen zoals flexibele implantaten en nauwkeurige chirurgische instrumenten. De vraag hier groeit omdat deze onderdelen veilig, zacht en nauwkeurig moeten zijn.

Vervolgens neemt de interesse in de lucht- en ruimtevaart toe. Zij willen lichtgewicht, hittebestendige siliconencomponenten voor vliegtuigsystemen. Deze behoefte neemt toe naarmate vliegtuigen geavanceerder worden.

De zachte roboticasector is een andere belangrijke sector. Bedrijven gebruiken pneumatisch gevormde siliconen voor flexibele robotonderdelen, zoals grijpers en actuatoren. Deze markt groeit snel dankzij meer robotica-innovaties.

Eindelijk doen ook luxe consumptiegoederen mee. Hoogwaardige wearables, zoals smartwatchbandjes, vertrouwen op deze methode voor stijl en comfort. Deze markten groeien omdat pneumatisch vormen met siliconen kwaliteit en precisie biedt die nergens anders te vinden zijn.

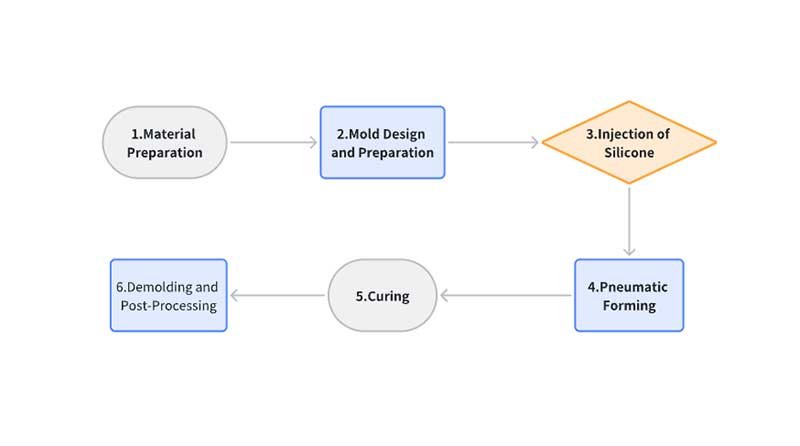

Proces van pneumatisch vormen van siliconen

- Materiaalvoorbereiding

De eerste stap is het kiezen van het juiste materiaal, meestal vloeibaar siliconenrubber (LSR). Deze siliconen hebben een uitstekende vloeibaarheid en hechting, waardoor ze gemakkelijk complexe mallen kunnen vullen. Vóór gebruik worden de vloeibare siliconen meestal bewerkt om luchtbellen te verwijderen en een uniforme mal te verkrijgen. Dit kan mengen, ontgassen en verwarmen omvatten om het materiaal voor te bereiden.

- Vormontwerp en -voorbereiding

Het ontwerpen van de mal is een belangrijke stap. Een geschikte mal wordt gemaakt op basis van de producteisen. Mallen worden meestal gemaakt van hittebestendige metalen zoals aluminium of staal. Het maloppervlak moet glad en vrij van defecten zijn, zodat de siliconen na uitharding gemakkelijk verwijderd kunnen worden.

- Injectie van siliconen

Zodra de mal klaar is, wordt de vloeibare siliconen erin geïnjecteerd. Deze stap vereist nauwkeurige controle om ervoor te zorgen dat de siliconen de mal gelijkmatig vullen zonder luchtbellen te creëren. De hoeveelheid en snelheid van de injectie worden zorgvuldig afgestemd op de grootte en vorm van de mal, wat een soepel en efficiënt proces garandeert.

- Pneumatisch vormen

Nadat de siliconen zijn geïnjecteerd, wordt er luchtdruk toegepast om de siliconen te helpen elk deel van de mal te vullen. Het pneumatische systeem voert perslucht of gas in de mal. Deze druk dwingt de siliconen om alle fijne details en openingen te vullen, wat zorgt voor een gelijkmatige verdeling. Door de luchtdruk te regelen, kunnen fabrikanten luchtbellen en defecten voorkomen en een gladde, hoogwaardige afwerking garanderen.

- Uitharding

De siliconen worden vervolgens uitgehard met behulp van warmte. De temperatuur en tijd worden zorgvuldig gecontroleerd om ervoor te zorgen dat de siliconen volledig uitharden en duurzaam, elastisch en hittebestendig worden. Het uithardingsproces duurt doorgaans enkele minuten tot enkele uren, afhankelijk van het type siliconen en de dikte van het product.

- Ontvormen en nabewerken

Na het uitharden wordt het siliconenproduct uit de mal gehaald. Zorgvuldige verwijdering is noodzakelijk om beschadiging van het product te voorkomen. Na het ontvormen ondergaat het product een nabewerking. Dit kan bestaan uit het wegsnijden van overtollig materiaal, het controleren van het oppervlak op defecten en het inspecteren van de kwaliteit van het product. De laatste controles zorgen ervoor dat het product aan de vereiste specificaties voldoet.

Vergelijking met spuitgieten met vloeibare siliconen

Silicone Pneumatic Forming (SPF) en Liquid Silicone Injection Molding (LIM) zijn twee veelgebruikte technieken voor de productie van uiterst precieze siliconenproducten. Beide methoden worden in diverse industrieën toegepast, zoals medische apparatuur, auto-onderdelen en consumentenelektronica, maar ze hebben elk unieke eigenschappen.

Het SPF-proces staat bekend om zijn vermogen om ultradunne wanden en complexe geometrieën te creëren, terwijl LIM uitblinkt in hogesnelheidsproductie met minder materiaalverspilling.

De onderstaande tabel geeft de verschillen tussen deze twee processen weer, zodat bedrijven de meest geschikte methode kunnen selecteren op basis van hun productvereisten.

| Vergelijkingsdimensie | Siliconen pneumatisch vormen (SPF) | Vloeibare siliconen spuitgieten (LIM) |

| Vormprincipe | Perslucht drijft siliconenstroom aan | Schroefinjectievulling + warmtevulkanisatie |

| Schimmeltemperatuur | 160-180°C (Gelokaliseerde gradiëntcontrole) | 180-200°C (Gelijkmatige temperatuurregeling) |

| Drukbereik | 0,2-2,0 MPa (Dynamische drukregeling) | 15-30 MPa (constante hoge druk) |

| Cyclustijd | 90-150 seconden (inclusief afkoeling en uitwerpen) | 45-80 seconden (hogesnelheidsvulkanisatie) |

| Wanddiktelimiet | 0,08 mm (voordeel in ultradunne gebieden) | 0,3 mm (beperkt door schuifwarmtecontrole) |

| Stroomlengteverhouding (L/T) | 250:1 (sterke penetratie in complexe kanalen) | 150:1 (hoge viscositeitsgrenzen) |

| Materiaalverspillingspercentage | 3-5% (restanten van de koude loper) | 1-2% (gesloten-lusregeling met warme loper) |

Toepassingen van pneumatisch vormen met siliconen

| Toepassingsgebied | Gebruiksscenario |

| Medisch & Gezondheidszorg | Minimaal invasieve apparaten: siliconen hartafsluiting |

| Bionische orgaanmodellen: siliconen vasculaire netwerken voor chirurgie | |

| Consumentenelektronica | Waterdichte afdichtingen: Afdichtringen voor TWS-oordopjes |

| Flexibele aanraakmodules: Samsung Galaxy Z Fold scharnierbufferpad | |

| Auto-industrie | Smart Cockpit Seals: Dynamische afdichtingsstrips voor daken |

| Afdichtingen voor elektrische aandrijfsystemen: Hoogspanningsisolatieafdichtingen | |

| Industriële apparatuur | Afdichtingen voor halfgeleiderapparatuur: plasmabestendige afdichtingen |

| Componenten voor voedselmachines: siliconencomponenten van voedingskwaliteit |

Medische en gezondheidszorgtoepassingen

Minimaal invasieve medische hulpmiddelen

Toepassingsvoorbeeld: Siliconen afdichtingsmembranen voor hartoccluders (dikte: 0,1 mm ± 5 μm)

Technische doorbraken: Meertraps drukregelingstechnologie (gradiëntdruk van 0,05-0,8 MPa) zorgt voor een uniforme vorming van ultradunne wanden. Plasma-activeringsbehandeling van matrijsoppervlakken om resten van losmiddel te verwijderen, conform de biocompatibiliteitsnormen ISO 10993.

Marktstatus:Toonaangevende bedrijven als Medtronic en Boston Scientific domineren de high-endmarkt, met binnenlandse vervangingspercentages die lager liggen dan 15%.

Bionische orgaanmodellen

Toepassingsvoorbeeld: Siliconen vasculaire netwerken voor chirurgische training (inclusief gesimuleerde bloedstolselstructuren).

Procesinnovaties:Opofferingslaagtechnologie: Wateroplosbare kernmallen helpen bij het creëren van complexe holtes. Composietvormgeving met meerdere hardheden (Shore-hardheid 20A-50A gradiënt).

Toepassingen voor consumentenelektronica

Waterdicht afdichtingscomponent

Typisch product: Siliconen akoestische afdichtingsringen voor TWS-oordopjes (IPX8 waterbestendigheid).

Procesparameters: Vulling van ultrasmalle injectiesleuven van 0,3 mm (drukfluctuatie < ±0,05 MPa). Microschuimtechnologie (dichtheid: 0,9 g/cm³, permanente vervorming bij compressie < 5%).

Flexibele aanraakmodules

Technologische benchmark: Samsung Galaxy Z Fold scharnierbuffer (getest op 100.000 vouwen).

Materiële doorbraken: Grafeen-gemodificeerde siliconen (thermische geleidbaarheid verhoogd tot 5 W/m·K). Zelfherstellende siliconen (microscheurherstelsnelheid > 90% binnen 24 uur).

Toepassingen in de automobielindustrie

Slimme cockpitafdichtingssystemen

Massaproductiezaak: Tesla Model Y panoramisch hemeldak dynamische afdichtingsstrip.

Procesuitdagingen: Doorlopende kromming (geleidelijke kromtestraal van R50 mm tot R800 mm). Maatvast bij extreme temperaturen (-40 °C tot 150 °C) met thermische uitzettingscoëfficiënt < 200 ppm/°C.

Afdichtingen voor elektrische aandrijfsystemen

Technische specificaties: Isolatieafdichtingen voor hoogspanningssystemen van 800 V (weerstandsindex ≥ 600 V).

Materiaaloplossingen: Met boornitride gevulde siliconen (volumeweerstand > 1×10¹⁵ Ω·cm). Sandwichstructuur (geleidende laag/isolatielaag/afschermingslaag samen gegoten).

Toepassingen voor industriële apparatuur

Afdichting van halfgeleiderapparatuur

Strikte vereisten:

Plasmacorrosiebestendigheid (massaverlies < 0,1 mg na 10⁸ RF-bombardementcycli).

Zeer lage uitgassing (TML < 0,1%, CVCM < 0,01%).

Oplossing:

Fluorosiliconerubber gecombineerd met perfluoropolyetherrubber voor modificatie.

Adsorptie en ontvormen via moleculaire zeef (VOS-residu < 1 μg/g).

Componenten voor voedselverwerkende machines

Certificeringsbarrières: FDA 21 CFR 177.2600 + EU 1935/2004.

Procesinnovaties:

Technologie voor het ontvormen door middel van contactloos elektrostatisch spuiten.

Online detectie van kleurverschillen (ΔE < 0,5).

Deze innovaties benadrukken de veelzijdigheid van pneumatisch vormen met siliconen in diverse industrieën, met name in medische apparatuur, consumentenelektronica, automobieltoepassingen en industriële apparatuur. De voortdurende ontwikkeling in giettechnologie en materiaaleigenschappen blijft de vooruitgang in deze sectoren stimuleren, waardoor pneumatisch vormen met siliconen een steeds belangrijker proces wordt voor uiterst precieze, duurzame en kosteneffectieve productie.

Prestatiebewijs van onderdelen van lucht- en ruimtevaartkwaliteit, gegenereerd door pneumatisch vormen met siliconen

Het validatiesysteem voor extreme milieuprestaties van siliconencomponenten van lucht- en ruimtevaartkwaliteit vereist het opzetten van een uitgebreid multidimensionaal raamwerk, dat materiaalscreening, simulatie van extreme omgevingen, functionele verificatie, levensduurvoorspelling en internationale certificeringen omvat.

Door middel van strenge tests zoals thermisch-vacuümcycli (-150 °C tot +200 °C), atomaire zuurstoferosie (5 × 10¹⁵ atomen/cm²) en een mechanische schok van 1500 G, gecombineerd met het Arrhenius-versnellingsmodel en de theorie over de accumulatie van vermoeiingsschade, garandeert het systeem dat siliconencomponenten bestand zijn tegen straling in de diepe ruimte, extreme temperatuurschommelingen en hoogvacuümomstandigheden. Naleving van de NASA-certificering voor lage uitgassing (TML <1.0%), ESA-ruimtegeschiktheidsbeoordelingen en DO-160G-luchtvaartnormen is verplicht, waardoor een traceerbare, gesloten dataketen ontstaat.

| Testcategorie | Gesimuleerde omstandigheden | Testnormen | Belangrijkste prestatie-criteria |

| Thermisch-vacuümcycling | -150°C tot +200°C, 10⁻⁶ Torr, 100 cycli | ECSS-Q-ST-70-02C | Volumeveranderingssnelheid <0,5% |

| Atomaire zuurstoferosie | 5×10¹⁵ atomen/cm² (LEO-equivalent) | ASTM E2089 | Oppervlakte-erosiediepte <10μm (SEM) |

| Dynamische afdichtingsprestaties | 0→10⁵ Pa cyclische druk, 10⁶ cycli | ISO 3601-3 | Lekkagesnelheid <1×10⁻⁶ cc/sec (He-test) |

| Cryogene elektrische test | -180°C +10kV aanhoudende ontlading | DO-160G Sectie 25 | Volumeweerstand >1×10¹⁴ Ω·cm |

| Stralingsveroudering | 500 krad γ-straling bestraling | ASTM D1879 | Treksterktevermindering <20% |

| Levensduurvalidatie | Arrhenius-model (Ea=100 kJ/mol) | MIL-HDBK-217F | Equivalente levensduur >15 jaar (missie) |

Conclusie

Pneumatisch vormen met siliconen biedt ongeëvenaarde precisie, duurzaamheid en flexibiliteit, waardoor het ideaal is voor een breed scala aan toepassingen. Of het nu gaat om medische apparatuur, flexibele elektronica of geavanceerde auto-onderdelen, deze technologie garandeert hoogwaardige, op maat gemaakte producten met complexe details en betrouwbare prestaties.