Elke productielijn krijgt te maken met siliconendefecten. Waar het om gaat, is hoe snel we de oorzaak vinden en verhelpen.

Als ingenieurs de onderliggende oorzaken van vloeistrepen, scheuren, luchtbellen, aanbranden en barsten begrijpen, kunnen ze problemen met siliconenvormen snel identificeren en verhelpen.

Toen ik begon met siliconenvormen, dacht ik altijd dat defecten willekeurig waren. Maar na het bekijken van honderden mallen en productieseries, leerde ik dat elk defect een patroon volgt: als je het kunt traceren, kun je het oplossen.

Gebrekclassificatie en beoordelingscriteria?

Voordat we defecten kunnen oplossen, moeten we ze eerst correct identificeren en classificeren. Een verkeerde inschatting van een defect leidt tot tijdverspilling en onjuiste tegenmaatregelen.

Siliconendefecten kunnen worden geclassificeerd op basis van het visuele uiterlijk, het patroon waarin ze voorkomen en de procesfase om de hoofdoorzaak te bepalen.

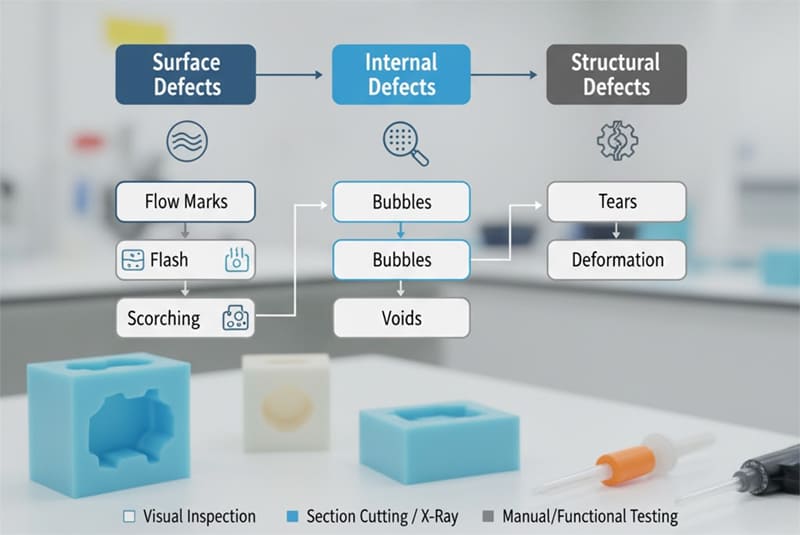

We classificeren defecten doorgaans in oppervlakte-, interne en structurele categorieën. Elk type heeft specifieke visuele indicatoren en testmethoden.

Classificatietabel voor siliconendefecten

| Categorie | Typische defecten | Belangrijkste indicatoren | Detectiemethode |

|---|---|---|---|

| Oppervlak | Vloeistofvlekken, flitsen, schroeien | Zichtbare onregelmatigheden | Visuele inspectie |

| Intern | Bellen, holtes | Doorsnedeanalyse | Sectie snijden, röntgen |

| Structureel | Tranen, vervorming | Functioneel falen | Handmatige test, visueel |

Elk defect heeft een tolerantiebereik dat is vastgelegd in de uiterlijke standaard. Een vloeistreep van 0,2 mm op een onzichtbaar oppervlak kan bijvoorbeeld acceptabel zijn, maar op een afdichtingsoppervlak is hetzelfde een afkeur.

Typische defectmechanismen?

Elk defect heeft een mechanische of chemische oorzaak. Inzicht in hoe ze ontstaan, maakt snellere probleemoplossing tijdens de productie mogelijk.

Vloeistofvlekken, flitsen, bellen, schroeiplekken en scheuren ontstaan door specifieke processen of schimmelgerelateerde mechanismen.

1. Stroommarkeringen

Vloeistofvlekken verschijnen als golvende of streperige lijnen op het oppervlak.

| Grondoorzaak | Mechanisme | Remedie |

|---|---|---|

| Lage matrijstemperatuur | Siliconen harden ongelijkmatig uit | Verhoog de temperatuur met 10–15°C |

| Onevenwichtige injectie | Overlappende stromingsfronten | Pas de grootte of positie van de poort aan |

| Verontreinigde schimmel | Residu onderbreekt de stroom | Maak de holte schoon en breng gelijkmatig een vormontkistingsoplossing aan |

2. Flits

Vlekken ontstaan wanneer siliconen via scheidingslijnen of ventilatieopeningen lekken.

| Grondoorzaak | Mechanisme | Remedie |

|---|---|---|

| Onvoldoende klemkracht | Ruimte tussen de malhelften | Verhoog de klemdruk |

| Versleten scheidingslijn | Slijtage van het afdichtingsoppervlak | Polijst of slijp de mal opnieuw |

| Overmatige ventilatiediepte | Siliconen lekkage | Verminder de ventilatiediepte tot 0,005–0,01 mm |

3. Bubbels

Bellen ontstaan door ingesloten lucht of vluchtige gassen.

| Grondoorzaak | Mechanisme | Remedie |

|---|---|---|

| Slechte ventilatie | Lucht opgesloten tijdens het vullen | Ventilatieopeningen toevoegen of vergroten |

| Overtollig vocht | Verdampt onder invloed van hitte | Laat de siliconen drogen voordat u ze gaat vormen |

| Vacuümstoring | Lucht niet geëvacueerd | Controleer de vacuümafdichting en de systeemtiming |

4. Verzengend

Door het verbranden ontstaan donkere, verbrande vlekken of verkleuringen aan het oppervlak.

| Grondoorzaak | Mechanisme | Remedie |

|---|---|---|

| Overmatige wachttijd | Siliconen raken oververhit | Verkort de uithardingstijd of de wachttijd |

| Gelokaliseerde hotspots | Temperatuuronevenwicht | Inspecteer de verwarmingszones |

| Verontreinigde additieven | Katalysatorreactie | Gebruik nieuw en geverifieerd materiaal |

5. Tranen

Scheuren ontstaan tijdens het ontvormen of onder spanning.

| Grondoorzaak | Mechanisme | Remedie |

|---|---|---|

| Siliconen met lage scheursterkte | Onvoldoende formulering | Kies LSR met een hogere traankwaliteit |

| Scherpe ondersnijdingen | Mechanische spanning | Verhoog de diepgang of gebruik flexibele kernen |

| Voortijdig ontvormen | Niet volledig genezen | Verleng de uithardingstijd 10–20% |

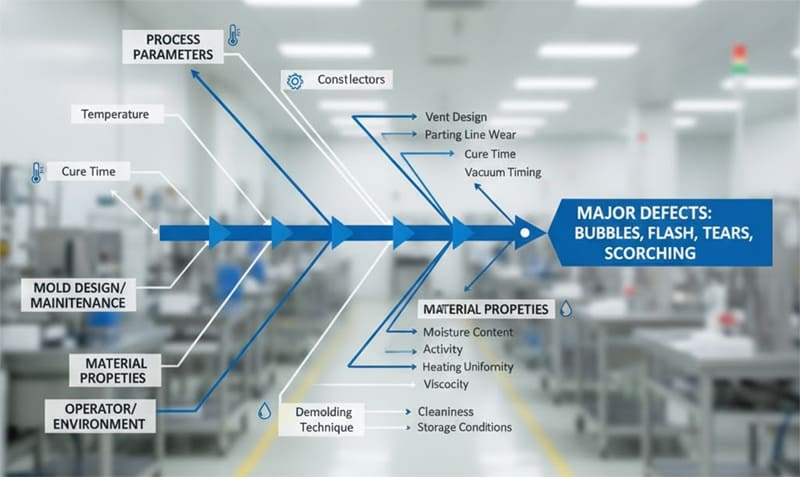

In kaart brengen van procesparameters en matrijsfactoren?

Defecten ontstaan niet willekeurig – ze zijn verbonden met procesparameters en matrijscondities. Mapping helpt om deze relaties duidelijk te visualiseren.

Door procesparameters aan defecttypen te koppelen, worden verborgen afhankelijkheden zichtbaar en is gerichte optimalisatie mogelijk.

Toen ik terugkerende luchtbellen in een mal voor een medische klep onderzocht, maakte ik een visgraatdiagram dat temperatuur, ontluchting en materiaalstroom met elkaar verbond. De oorzaak bleek een onregelmatige vacuümtiming te zijn – niet de siliconen zelf.

Voorbeeld van parameter-defect mapping

| Parameter | Te laag | Te hoog | Gerelateerd defect |

|---|---|---|---|

| Schimmeltemperatuur | Stroommarkeringen | Verzengend | Oppervlaktedefecten |

| Injectiedruk | Korte opname | Flash | Dimensionale instabiliteit |

| Uithardingstijd | Onvolledige genezing | Verzengend | Structurele en kleurproblemen |

| Vacuümtijd | Bubbels | Flash | Luchtinsluiting of overloop |

| Diepte van de schimmelopening | Bubbels | Flash | Lekkage van lucht of siliconen |

Waarom is Flash Control terugkerend?

Vlammen treden vaak opnieuw op wanneer afdichtingsoppervlakken na verloop van tijd verslechteren of wanneer operators de injectiedruk buiten het gevalideerde bereik brengen. Regelmatig onderhoud en machineparametervergrendelingen voorkomen dit.

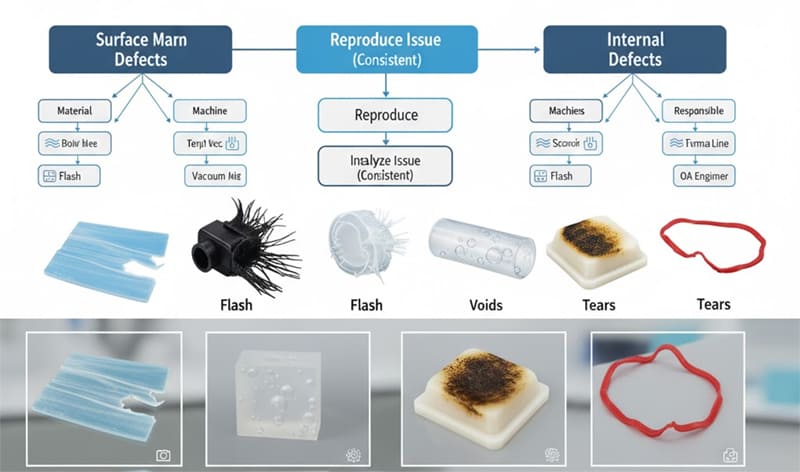

Snelle lokalisatie en experimentele methoden?

Tijd is cruciaal tijdens de productie. Een gestructureerde probleemoplossingsaanpak helpt engineers de bron van het defect sneller te identificeren.

Met systematische lokalisatie met behulp van steekproeven, sectieanalyse en gecontroleerde proeven kan de grondoorzaak efficiënt worden opgespoord.

Tijdens een nieuwe matrijsproef vonden we alleen willekeurige luchtbellen in holte #3. Door die holte te isoleren en een test uit te voeren met verschillende vacuümtijden, bevestigden we een verstopte ventilatieopening nabij de poort. Het belangrijkste is om één variabele tegelijk te verifiëren.

Stapsgewijze probleemoplossingsmethode

- Definiëren het defect met fotodocumentatie en locatiekaart.

- Reproduceren het probleem consistent optreedt onder gecontroleerde instellingen.

- Analyseren variabelen zoals temperatuur, vacuüm en druk.

- Experiment met één verandering per keer (DOE of enkelvoudige variabele test).

- Verifiëren de corrigerende maatregel met ten minste drie stabiele runs.

Wat is de relatie tussen verhitting en verblijftijd?

Aanbranden neemt vaak exponentieel toe bij een langere verblijftijd. Wanneer siliconen te lang in de verwarmde holte blijven, degraderen peroxide- of platinakatalysatoren, wat verkleuring en geur veroorzaakt. Door de verblijftijd zelfs met 10% te verkorten, kan aanbranden volledig worden voorkomen.

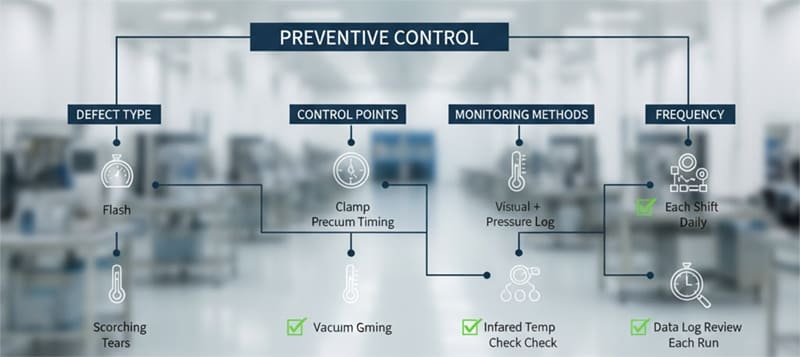

Preventief controleplan?

De beste oplossing is preventie. Zodra de grondoorzaken bekend zijn, kunnen gestandaardiseerde controleplannen voorkomen dat defecten zich herhalen.

Een preventief controleplan koppelt elk type defect aan de bijbehorende proces-, matrijs- en onderhoudscontrolepunten.

In mijn fabriek hebben we een 'defectpreventiematrix' ontwikkeld na analyse van honderden productiegegevens. Door de slijtage van de matrijs te volgen en de uithardingstemperatuur dagelijks te controleren, hebben we binnen twee maanden het aantal vlambogen en luchtbellen met 60% verminderd.

Voorbeeld van een preventief controleplan

| Defecttype | Controlepunt | Monitoringmethode | Frequentie |

|---|---|---|---|

| Flash | Klemdruk, ontluchtingsdiepte | Visueel + druklogboek | Elke dienst |

| Bubbels | Vacuümtiming, ventilatiereiniging | Controle van de vacuümmeter | Dagelijks |

| Stroommarkeringen | Uniformiteit van de maltemperatuur | Infrarood temperatuurcontrole | Wekelijks |

| Verzengend | Cyclustijd, matrijsverwarmer | Gegevenslogboekbeoordeling | Elke run |

| Tranen | Trekhoek, ontvormtemperatuur | Schimmel inspectie | Wekelijks |

Een goed preventieplan omvat zowel procesvalidatie als operatortraining. Consistentie wordt alleen bereikt wanneer iedereen dezelfde standaard hanteert.

Conclusie

Elk siliconendefect vertelt een verhaal. Wanneer we de oorzaak begrijpen en deze koppelen aan procesvariabelen, wordt probleemoplossing systematisch en voorspelbaar – geen giswerk meer.

Wilt u uw siliconendefect sneller oplossen?

Dien uw defecte foto's En parameterrecords naar ons engineeringteam, en we sturen een aangepaste checklist voor probleemoplossing om u te helpen een stabiele productie te herstellen bij RuiYang-siliconen.