Er du nysgjerrig på produksjon av silikonprodukter med komplekse former og presise detaljer? Silikonpneumatisk forming (SPF) er løsningen.

Vi vil utforske fordelene og bruksområdene ved pneumatisk silikonforming, og sammenligne den med andre støpeprosesser, slik at du kan forstå hvilken metode som passer best for dine behov.

Hva er silikon pneumatisk forming

Silikonpneumatisk forming bruker lufttrykk for å forme silikonmaterialet. I denne prosessen sprøytes flytende silikon inn i en form. Lufttrykk påføres deretter for å presse silikonet inn i alle detaljer og hull i formen, slik at materialet danner ønsket form. Ved å kontrollere styrken og retningen på lufttrykket sikrer prosessen at silikonet fyller formen jevnt, slik at bobler eller defekter unngås.

Denne metoden er spesielt nyttig for å lage deler med komplekse former eller små størrelser. Den bidrar til å oppnå høy presisjon og effektivitet. Pneumatisk silikonforming brukes ofte i produksjon av medisinsk utstyr, elektroniske tetninger og bildeler, der nøyaktighet og konsistens er avgjørende.

High-End-markeder med økende etterspørsel etter pneumatisk silikonforming

Flere high-end-markeder viser et økende behov for pneumatisk silikonforming. Medisinsk industri skiller seg ut først. Den bruker denne teknologien til å lage avanserte deler som fleksible implantater og presise kirurgiske verktøy. Etterspørselen vokser her fordi disse delene må være trygge, myke og nøyaktige.

Deretter øker interessen innen luftfartssektoren. De ønsker lette, varmebestandige silikonkomponenter til flysystemer. Dette behovet øker etter hvert som fly blir mer avanserte.

Feltet mykrobotikk er et annet stort felt. Bedrifter bruker pneumatisk silikonforming til fleksible robotdeler, som gripere og aktuatorer. Dette markedet vokser raskt med mer robotikkinnovasjon.

Endelig blir luksusforbruksvarer med. Eksklusive bærbare enheter, som smartklokkereimer, er avhengige av denne metoden for stil og komfort. Disse markedene vokser fordi pneumatisk silikonforming leverer kvalitet og presisjon du ikke kan få andre steder.

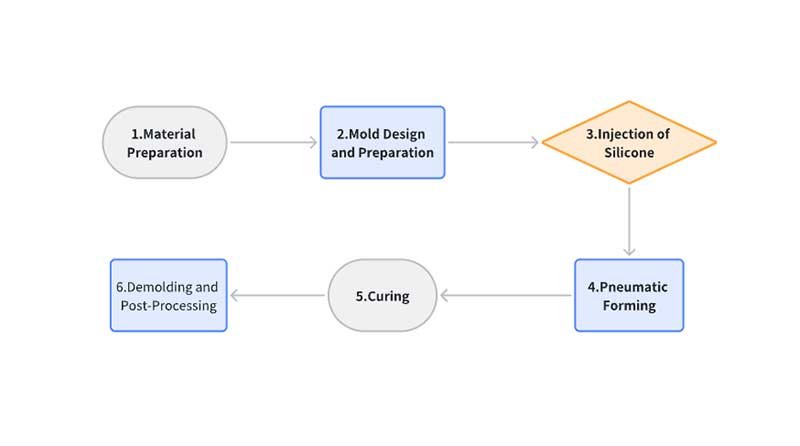

Prosess med pneumatisk silikonforming

- Materialforberedelse

Det første trinnet er å velge riktig materiale, vanligvis flytende silikongummi (LSR). Denne silikonen har utmerket flyteevne og bindingsegenskaper, noe som gjør det enkelt å fylle komplekse formformer. Før bruk blir den flytende silikonen vanligvis behandlet for å fjerne eventuelle luftbobler og sikre ensartethet. Dette kan inkludere blanding, avgassing og oppvarming for å forberede materialet.

- Formdesign og forberedelse

Å designe formen er et viktig trinn. En passende form lages basert på produktkravene. Former er vanligvis laget av varmebestandige metaller som aluminium eller stål. Formoverflaten må være glatt og fri for defekter slik at silikonet enkelt kan fjernes etter herding.

- Injeksjon av silikon

Når formen er klar, sprøytes den flytende silikonen inn i den. Dette trinnet krever presis kontroll for å sikre at silikonen fyller formen jevnt uten å lage luftlommer. Mengden og hastigheten på injeksjonen kontrolleres nøye for å passe formens størrelse og form, noe som sikrer en jevn og effektiv prosess.

- Pneumatisk forming

Etter at silikonet er injisert, påføres lufttrykk for å hjelpe silikonet med å fylle alle deler av formen. Det pneumatiske systemet introduserer trykkluft eller gass i formen. Dette trykket tvinger silikonet til å fylle alle de fine detaljene og hullene, noe som sikrer en jevn fordeling. Ved å kontrollere lufttrykket kan produsenter forhindre luftbobler og defekter, noe som sikrer en glatt finish av høy kvalitet.

- Herding

Silikonen herdes deretter med varme. Temperaturen og tiden kontrolleres nøye for å sikre at silikonen herder helt og blir slitesterk, elastisk og varmebestandig. Vanligvis tar herdeprosessen fra noen få minutter til flere timer, avhengig av silikontypen og produktets tykkelse.

- Avforming og etterbehandling

Etter herding tas silikonproduktet ut av formen. Forsiktig fjerning er nødvendig for å unngå å skade produktet. Når det er tatt ut av formen, gjennomgår produktet en etterbehandling. Dette kan omfatte å fjerne overflødig materiale, kontrollere overflaten for defekter og inspisere produktet for kvalitet. Sluttkontroller sikrer at produktet oppfyller de nødvendige spesifikasjonene.

Sammenligning med flytende silikonsprøytestøping

Silikonpneumatisk forming (SPF) og flytende silikonsprøytestøping (LIM) er to vanlige teknikker for å produsere høypresisjons silikonprodukter. Begge metodene brukes i ulike bransjer, som medisinsk utstyr, bilkomponenter og forbrukerelektronikk, men de har hver unike egenskaper.

SPF-prosessen er kjent for sin evne til å lage ultratynne vegger og komplekse geometrier, mens LIM utmerker seg i høyhastighetsproduksjon med lavere materialsvinn.

Tabellen nedenfor fremhever forskjellene mellom disse to prosessene, og hjelper bedrifter med å velge den mest passende metoden basert på produktkravene deres.

| Sammenligningsdimensjon | Silikon pneumatisk forming (SPF) | Flytende silikonsprøytestøping (LIM) |

| Støpeprinsipp | Trykkluft driver silikonstrømmen | Skrueinjeksjonsfylling + varmevulkanisering |

| Muggtemperatur | 160–180 °C (Lokal gradientkontroll) | 180–200 °C (jevn temperaturkontroll) |

| Trykkområde | 0,2–2,0 MPa (dynamisk trykkregulering) | 15–30 MPa (konstant høyt trykk) |

| Syklustid | 90–150 sekunder (inkludert avkjøling og utkasting) | 45–80 sekunder (høyhastighetsvulkanisering) |

| Veggtykkelsesgrense | 0,08 mm (fordel i ultratynne områder) | 0,3 mm (begrenset av skjærvarmekontroll) |

| Strømningslengdeforhold (L/T) | 250:1 (sterk penetrasjon i komplekse kanaler) | 150:1 (høye viskositetsgrenser) |

| Materialsvinnrate | 3-5% (kaldkanalrester) | 1-2% (lukket sløyfekontroll for varmløper) |

Anvendelser av silikon pneumatisk forming

| Bruksområde | Bruk Case |

| Medisinsk og helsevesen | Minimalt invasive enheter: Silikonhjertelukkerforsegling |

| Bioniske organmodeller: Silikon vaskulære nettverk for kirurgi | |

| Forbrukerelektronikk | Vanntette tetninger: Tetningsringer for TWS-ørepropper |

| Fleksible berøringsmoduler: Samsung Galaxy Z Fold hengselbufferpute | |

| Bilindustri | Smarte cockpittetninger: Dynamiske tetningslister for tak |

| Elektriske drivsystemtetninger: Høyspenningsisolasjonstetninger | |

| Industrielt utstyr | Tetninger for halvlederutstyr: Plasmaresistente tetninger |

| Komponenter for matmaskiner: Silikonkomponenter av matkvalitet |

Medisinske og helsemessige applikasjoner

Minimalt invasive medisinske enheter

Eksempel på brukSilikonforseglingsmembraner for hjertelukkere (tykkelse: 0,1 mm ± 5 μm)

Tekniske gjennombruddFlertrinns trykkkontrollteknologi (gradienttrykk på 0,05–0,8 MPa) sikrer jevn forming av ultratynne vegger. Plasmaaktiveringsbehandling av formoverflater for å eliminere rester av slippmiddel, i samsvar med ISO 10993 biokompatibilitetsstandarder.

MarkedsstatusLedende selskaper som Medtronic og Boston Scientific dominerer high-end-markedet, med innenlandske erstatningsrater på under 15%.

Bioniske organmodeller

Eksempel på brukSilikonvaskulære nettverk for kirurgisk trening (inkludert simulerte blodproppstrukturer).

ProsessinnovasjonerOfferlagsteknologi: Vannløselige kjerneformer bidrar til å lage komplekse hulrom. Komposittstøping med flere hardheter (Shore-hardhet 20A-50A gradient).

Forbrukerelektronikkapplikasjoner

Vanntett tetningskomponent

Typisk produktAkustiske tetningsringer i silikon for TWS-ørepropper (IPX8 vanntetthetsklassifisering).

Prosessparametere0,3 mm ultratynn injeksjonsspaltefylling (trykkvariasjon < ±0,05 MPa). Mikroskumteknologi (tetthet: 0,9 g/cm³, permanent kompresjonsdeformasjon < 5%).

Fleksible berøringsmoduler

Teknologisk referansepunktSamsung Galaxy Z Fold hengselbufferpute (testet for 100 000 folder).

Vesentlige gjennombruddGrafenmodifisert silikon (varmeledningsevne økt til 5 W/m·K). Selvreparerende silikon (reparasjonsrate for mikrosprekker > 90% innen 24 timer).

Bilindustrien

Smarte cockpit-tettingssystemer

MasseproduksjonssakDynamisk tetningslist for panoramatak for Tesla Model Y.

ProsessutfordringerKontinuerlig krumningsstøping (gradvis krumningsradius fra R50 mm til R800 mm). Dimensjonsstabilitet under ekstreme temperaturer (-40 °C til 150 °C) med termisk utvidelseskoeffisient < 200 ppm/°C.

Elektriske drivsystemtetninger

Tekniske spesifikasjonerIsolasjonstetninger for 800 V høyspenningssystem (sporingsmotstandsindeks ≥ 600 V).

Materialløsninger: Bornitridfylt silikon (volumresistivitet > 1×10¹⁵ Ω·cm). Sandwichstrukturdesign (ledende lag/isolerende lag/skjermingslag støpt sammen).

Industrielt utstyrsapplikasjoner

Tetting av halvlederutstyr

Strenge krav:

Plasmakorrosjonsbestandighet (massetap < 0,1 mg etter 10⁸ RF-bombardementsykluser).

Ultralav avgassing (TML < 0,1%, CVCM < 0,01%).

Løsning:

Fluorsilikongummi kombinert med perfluorpolyetergummi for modifisering.

Molekylærsiladsorpsjon og avforming (VOC-rester < 1 μg/g).

Komponenter for matforedlingsmaskiner

Sertifiseringsbarrierer: FDA 21 CFR 177.2600 + EU 1935/2004.

Prosessinnovasjoner:

Kontaktløs elektrostatisk sprøyteavformingsteknologi.

Online fargeforskjellsdeteksjon (ΔE < 0,5).

Disse innovasjonene fremhever allsidigheten til pneumatisk silikonforming i ulike bransjer, spesielt innen medisinsk utstyr, forbrukerelektronikk, bilindustrien og industrielt utstyr. Den kontinuerlige utviklingen innen støpeteknologi og materialegenskaper fortsetter å drive fremskritt på disse feltene, noe som gjør pneumatisk silikonforming til en stadig viktigere prosess for høypresisjons, holdbar og kostnadseffektiv produksjon.

Ytelsesbevis for deler i luftfartskvalitet generert av silikonpneumatisk forming

Valideringssystemet for ekstrem miljøytelse for silikonkomponenter av luftfartskvalitet krever etablering av et omfattende flerdimensjonalt rammeverk som omfatter materialscreening, simulering av ekstreme miljøer, funksjonsverifisering, levetidsforutsigelse og internasjonale sertifiseringer.

Gjennom grundige tester som termisk vakuumsykling (-150 °C til +200 °C), atomær oksygenerosjon (5 × 10¹⁵ atomer/cm²) og 1500 G mekanisk støt, kombinert med Arrhenius-akselerasjonsmodellen og teorien om akkumulering av utmattingsskade, sikrer systemet at silikonkomponenter tåler dyp romstråling, ekstreme temperatursvingninger og høyvakuumforhold. Samsvar med NASAs lavavgassing-sertifisering (TML <1.0%), ESAs romegnethetsvurderinger og DO-160G luftfartsstandarder er obligatorisk, noe som etablerer en sporbar lukket datakjede.

| Testkategori | Simulerte forhold | Teststandarder | Viktige ytelseskriterier |

| Termisk vakuumsykling | -150 °C til +200 °C, 10⁻⁶ Torr, 100 sykluser | ECSS-Q-ST-70-02C | Volumendringshastighet <0,5% |

| Atomisk oksygenerosjon | 5×10¹⁵ atomer/cm² (LEO-ekvivalent) | ASTM E2089 | Overflateerosjonsdybde <10 μm (SEM) |

| Dynamisk tetningsytelse | 0→10⁵ Pa syklisk trykk, 10⁶ sykluser | ISO 3601-3 | Lekkasjerate <1×10⁻⁶ cc/sek (He-test) |

| Kryogen elektrisk test | -180°C +10kV vedvarende utladning | DO-160G Seksjon 25 | Volumresistivitet >1×10¹⁴ Ω·cm |

| Strålingsaldring | 500 krad γ-strålebestråling | ASTM D1879 | Strekkfasthetsdemping <20% |

| Levetidsvalidering | Arrhenius-modell (Ea=100 kJ/mol) | MIL-HDBK-217F | Ekvivalent levetid >15 år (oppdrag) |

Konklusjon

Silikonpneumatisk forming tilbyr uovertruffen presisjon, holdbarhet og fleksibilitet, noe som gjør den ideell for et bredt spekter av bruksområder. Enten det er for medisinsk utstyr, fleksibel elektronikk eller avanserte bilkomponenter, sikrer denne teknologien høykvalitets, skreddersydde produkter med intrikate detaljer og pålitelig ytelse.